HWR新型化学防砂材料在南海西部油田的应用*

彭建峰 廖云虎 郑华安 龚云蕾 袁 辉 于志刚 贾 辉

(中海石油(中国)有限公司湛江分公司 广东湛江 524057)

南海西部W油田由于储层埋深浅,岩石胶结差,在生产中后期随着地层压力进一步下降、含水上升、生产压差增大等因素导致出砂问题日益突出,且出砂粒径微小,粒度中值仅11.12 μm,属于极难防治的细粉砂类型[1-3]。一方面出砂量大,受限于海上平台作业条件,地面无法实施排砂生产,另一方面出砂粒径超出了机械挡砂的极限范围,常规手段不满足要求,因此尝试通过化学防砂固砂技术[4-5]解决W油田出砂问题。针对目前树脂固砂剂存在的技术缺陷[6-7],改进研制出了一套水溶性“一体化”注入HWR微乳水基固砂液体系。该体系黏度小,容易注入,固结强度高,对于细粉砂治理有很好的适用性,目前已在南海西部W油田防砂作业中取得良好成效,可为类似储层防砂提供参考。

1 目前化学防砂材料存在的问题

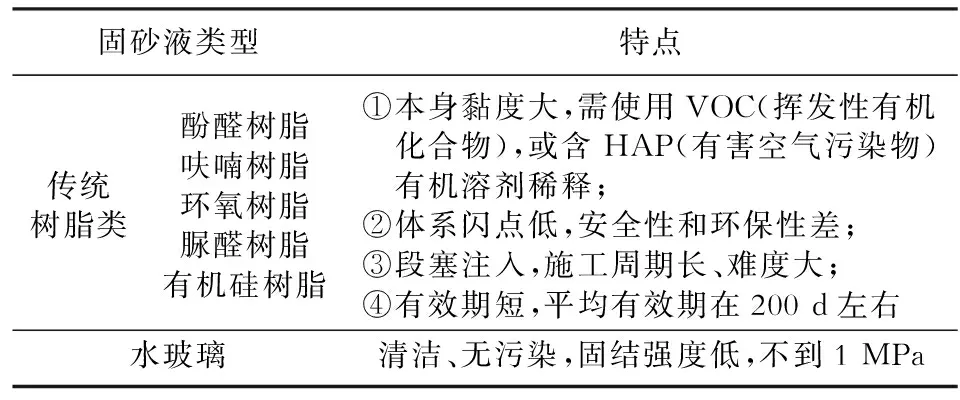

1) 化学固砂剂都是油溶性树脂类化学产品[8-9],其黏度高,在实际使用过程中都是用有机溶剂稀释后注入地层,有机溶剂本身会带来安全、环保等问题(表1)。

表1 目前固砂液类型与特点[13-14]

2) 化学固砂剂和固化剂接触反应快,导致现场施工时需多段塞分开注入[10-12],施工周期长,化学固砂剂和固化剂在地层中难以混合均匀,导致固结后砂体强度不高,固砂效果不好。

3) 树脂耐水性差,在水相中易造成固结强度低,有机聚季胺阳离子抑砂剂控砂、稳砂,只能在冲刷强度低的无水采油期或低含水期减缓地层出砂,但在高含水期起不到减缓地层出砂作用。

4) 需要靠注入扩孔液来恢复储层渗透率,储层伤害风险大。

2 HWR新型化学防砂材料优化

2.1 前置液构建

前置液作为预处理液,主要为化学固砂液进入地层创造环境,达到提高固砂质量的目的。前置液性能要求能有效消除地层砂表面的油污、杂质,可使固砂液充分润湿砂粒表面,与固砂液流变性有较好的相容性。室内选择互溶剂来清除粘附在地层砂粒上的原油等有机质成分;选择阳离子表面活性剂来降低地层砂粒的表面张力,提高固砂剂在砂粒表面的吸附;选择无机盐抑制地层黏土矿物的膨胀。结合室内性能评价结果优选单剂加量,完成前置液体系的构建。最终,优化后的前置液组成为水+3%KCl+5%互溶剂HWRJ+2%HAR降压助排剂。

2.2 固砂液构建

固砂液作为主处理液,主要由树脂和固化剂组成。与常规树脂和固化剂相比,HWR新型化学防砂材料选择在环氧树脂上引入磺酸基团进行改性,它可以改变常规树脂的溶解特性,由油溶性变为水溶性,可以实现以清水作为稀释剂进行混合配制,大幅降低了体系的黏度,改善其流动性能,使体系更易注入且安全环保。固化剂选择具有乳化和固化双重作用的胺类聚合物,能够激活树脂反应,保证固结体的性能,树脂与固化剂混合后是活性体、反应快,为了控制有效安全施工时间,通过加入固化调节剂调整体系反应快慢,控制施工时间,可以实现体系中各单剂在地面预先混合配制好,然后“一体化”注入地层,简化了施工工序,达到类似常规酸化作业的施工工序。为了增强固砂液在砂粒上的吸附能力,加入偶联剂提高固结性能。为了保证体系与地层水矿化度一致,加入氯化钠盐水稀释剂,有助于提高固结体渗透率保留值。

结合室内性能评价结果优选单剂加量,完成固砂液体系的构建。最终,优化后的固砂液组成为8%改性树脂HWR-301+12%固化剂HWR-302+4%调节剂HWR-303+0.5%偶联剂HWR-304+75.5%稀释剂(3%NaCl盐水)。

2.3 HWR新型防砂材料作用机理

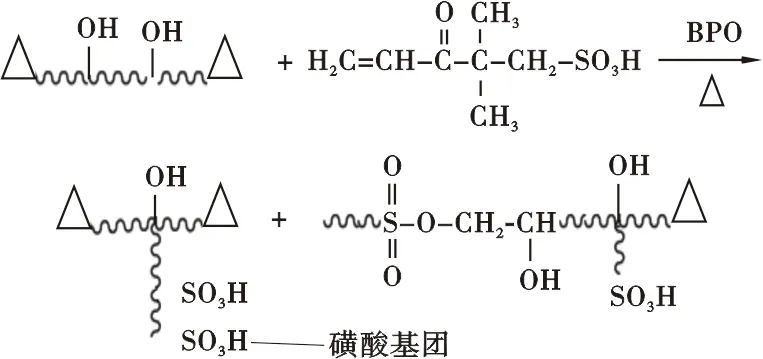

HWR微乳水基固砂液体系是一种微乳液形态,固化剂均匀分散在连续相中,固砂树脂包裹在分散相中,形成一种具有一定稳定时间的微乳液。通过在环氧树脂上引入AMPS磺酸基团(图1),改变原树脂溶解性能,提高其水溶性,作业时可以实现“一体化”注入,极大地简化了工序。

图1 环氧树脂改性结构图

固结地层砂粒作用机理如下:

1) 固砂液体系注入地层后,地层砂粒上的羟基和固砂树脂以及固化剂上的羟基相互作用(图2),使固砂树脂以及固化剂在砂粒表面吸附;

图2 树脂和固化剂反应原理

2) 在地层温度作用下,吸附在砂粒表面的乳液开始破乳,树脂和固化剂接触;

3) 破乳后的树脂和固化剂充分反应,生成热固性高聚物,把砂粒连接在一起。由于反应产物有一定分子大小,只有在2个砂粒的距离与反应产物分子大小相匹配时才能产生作用,而在孔隙中由于距离较远,不会存在固化产物,从而保证了孔隙的畅通性。

3 HWR新型防砂材料室内性能评价

3.1 实验材料

1) 取目标油田W油田X1井生产油水混合样5 L,开展地层流体与固砂液体系配伍性实验。

2) 取W油田X1井地层岩屑2 kg,地层砂粒径中值11.12 μm,采用“填砂注入法”制作实验用固结体,固结后评价其性能。

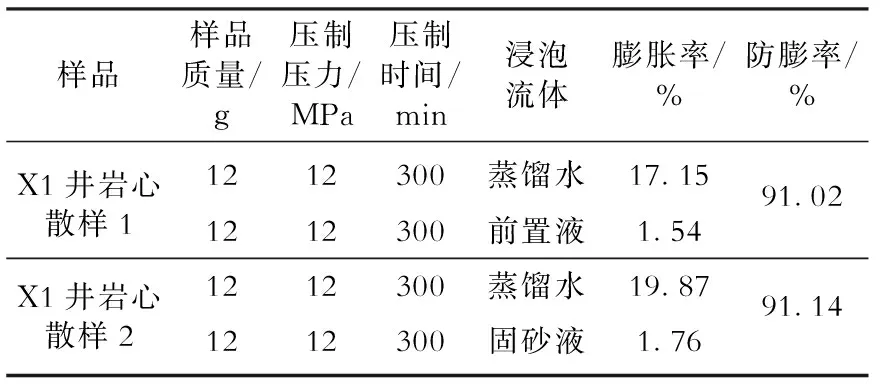

3.2 配伍性

取一定量的前置液和固砂液分别与地层岩屑、地层流体、修井液按比例混合,测试其防膨性能和配伍性。2个储层段岩屑在前置液和固砂液中膨胀率都很低,分别为1.54%和1.76%,防膨率都在90%以上(表2)。前置液和固砂液与地层流体、修井液配伍性良好,不同比例混合后黏度未发生突变,无沉淀、乳化现象。

表2 HWR新型防砂材料防膨性测试

3.3 安全施工时间

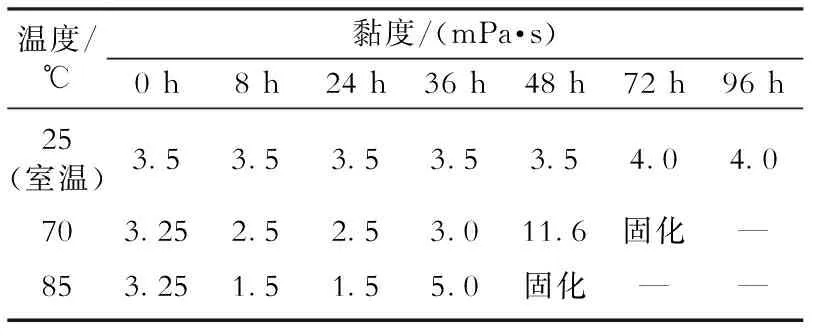

为了抑制固砂液的反应速度,根据水性环氧树脂固化原理,选择在固砂液体系里加入一定量的固化调节剂HWR-303,调整固砂液的有效施工时间,使固砂液有足够的注入时间,不会提前固化,保证施工安全。

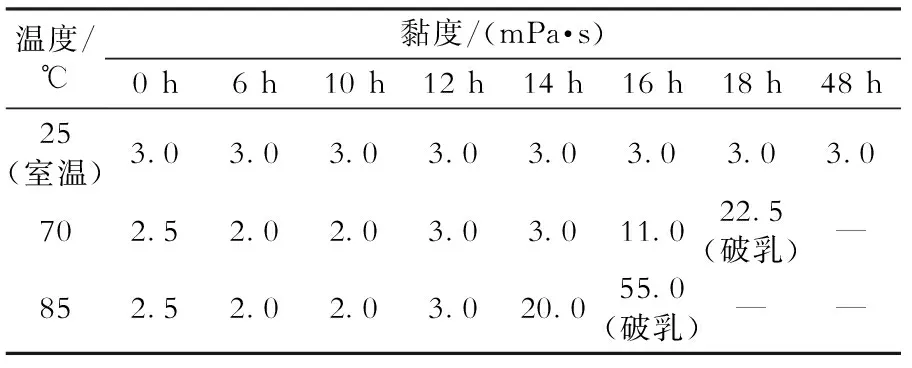

1) 静态条件。将配制好的固砂液放置在密闭容器中,置于一定温度条件下的烘箱中静置观察,并定期取出测试其黏度(表3),以黏度变化来确定其安全施工时间。结果表明,静态条件下室温可放置96 h,在目标井地层温度(85 ℃)下,可稳定36 h。

表3 静态条件下固砂液黏度随时间的变化情况

2) 动态条件。将配制好的固砂液放置在容器中,置于一定温度条件下的水浴中,以低速搅拌的方式模拟固砂液动态注入过程,定期取出测试其黏度(表4),以黏度变化来确定其安全施工时间。结果表明,动态条件下室温能稳定48 h以上,能够保证固砂液配制后长时间放置不会固化;地层温度时能够稳定16 h,可满足现场安全注入施工时间。按照排量0.2 m3/min计算,100 m3固砂液的注入时间为8 h。

表4 动态条件下固砂液黏度随时间的变化情况

3.4 固砂性能

按照固砂液的注入流程制作好固结体后,依据标准测试固结体的抗压强度、渗透率和出砂率等指标,评价固砂性能。

1) 露头岩心固结。选择2.5 cm×5.0 cm的标准露头岩心5块做对比实验,测试初始抗压强度为9~11 MPa,渗透率为489~548 mD,出砂率为0.2%~0.27%。经过化学材料固化处理后,抗压强度达到16~21 MPa,固结后抗压强度提高率在78%以上;渗透率为400~469 mD,渗透率保留值在81%以上;出砂率为0.08%~0.11%,降低55%以上。

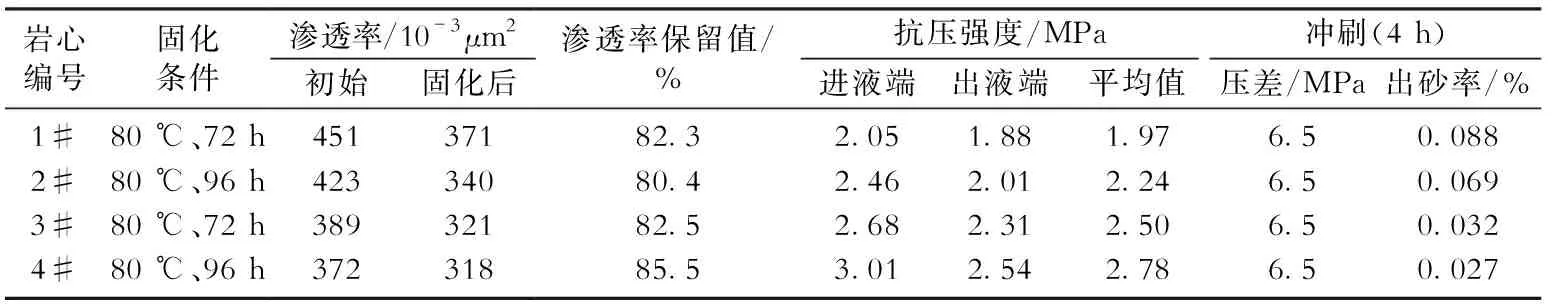

2) 储层岩屑固结。选择地层岩屑散样,通过填砂管压制成岩心4块,测试初始抗压强度为0 MPa,渗透率为372~451 mD,出砂率为100%。经过化学材料固化处理后,用储层流体污染后的岩屑岩心固结抗压强度能达到2.5 MPa以上、渗透率保留值82.5%以上、冲刷出砂率小于0.032%(表5);未用储层流体污染的岩屑岩心固结后抗压强度能达到1.97 MPa以上,渗透率保留值80%以上,冲刷出砂率小于0.088%,均达到预期性能评价要求。

表5 固砂液固结性能评价结果

4 现场应用

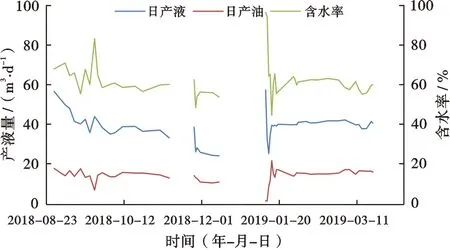

W油田X1井作业前地面除砂测试,出砂量约15 kg/h,出砂情况严重,地面无法处理。出砂粒径小,粒度中值仅11.12 μm,超出机械防砂极限。作业前该井已关停6年之久,是一口长关井,面临废弃。2018年8月29日X1井采用本文研发的HWR新型防砂材料化学防砂作业后下泵顺利复产(图3),产液40 m3/d、增油16 m3/d、含水率60%、井口油压1.9 MPa,生产稳定无出砂迹象,各项指标均已达到油藏的预期目标,截至2019年8月已稳产11个月,累计增油5 000 m3。

图3 W油田X1井化学防砂复产后生产情况

5 结束语

针对南海西部W油田储层特点,研发了HWR新型防砂材料。该材料具有较高的固结强度和渗透率恢复值,防砂效果良好,施工简便、易注入,已在W油田取得成功应用,可对类似储层出砂治理提供参考。