两株剑麻脱胶酶生产菌的培养条件优化

蔡莉,项本平,袁煜

(江阴职业技术学院环境与材料工程系,江苏江阴214405)

剑麻,又名菠萝麻,原产地为墨西哥,是目前全世界范围内用量最大且运用范围最广泛的硬质纤维之一[1]。剑麻具有质地坚硬、弹性佳、耐磨耐腐蚀、良好的吸湿透湿性等特点,因此被广泛应用于医药、渔业、冶金、运输等各种行业[2-3]。

随着人们环保意识的不断增强,越来越多的消费者在选购衣物材质时较为重视是否为天然纤维,因此麻类衣物以其分子结构松散、质地轻盈、透气性好、凉爽舒适、手感柔软备受消费者欢迎。目前用来做衣服的麻类主要是亚麻、苎麻和罗布麻三类,为拓展麻类应用,本文尝试以剑麻作为实验对象,但剑麻的纤维多为短纤维,还含有胶质等杂质,这些胶质使得剑麻纤维结合得更为致密,因此剑麻纤维往往既粗又硬,不适合直接用来纺纱[4-6]。在用剑麻纺纱前必须先脱胶,该步骤是剑麻纤维处理的关键一环,既要保证去除大部分胶质,又要使纤维更加柔软[7]。本文主要以两株剑麻脱胶酶生产菌作为实验对象,研究了培养基中菌液的生物量对酶的产量的影响以及优化种子液的培养条件,最终为剑麻的脱胶利用提供进一步的数据支持。

1 材料与方法

1.1 供试菌种、材料来源

TJM-3 和TJM-6 剑麻脱胶菌菌种均由本团队选育保藏;试验试剂均为生化试剂。

1.2 培养基

平板、斜面培养基:5%葡萄糖、0.5%硝酸铵、0.5%酵母膏、2%琼脂。

种子液培养基:15%葡萄糖、1%酵母膏、0.1%氯化钠、0.5%酵母膏。

1.3 试验方法

分别探讨以不同碳源(果糖、乳糖、葡萄糖、玉米淀粉、蔗糖)、氮源(牛肉膏、蛋白胨、硝酸铵、玉米浆、酵母粉)、培养温度(28℃、32℃、36℃、38℃和40℃)、微生物接种量(1%、3%、5%、7%、10%)及培养时间(4 h、8 h、12 h、16 h、20 h、24 h)为变量,其他培养条件不变的情况下,测定两株微生物的生物量变化[8]。

2 结果与分析

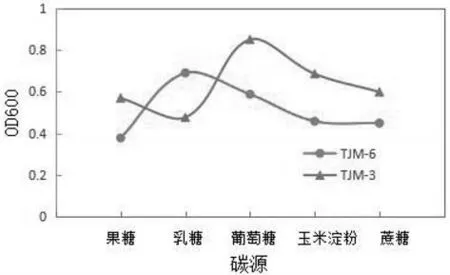

2.1 不同碳源对两株菌种生长的影响

其余初始条件不变,探讨不同碳源(果糖、乳糖、葡萄糖、玉米淀粉、蔗糖)对两株菌种的生物量变化。

图1 不同碳源对两株菌种生长的影响

由图1 可知,碳源对于微生物生物量的影响较大,TJM-3 的最佳碳源为葡萄糖,TJM-6 的最佳碳源为乳糖。

2.2 不同氮源对两株菌种生长的影响

在优化碳源基础上,进一步探讨氮源(牛肉膏、蛋白胨、硝酸铵、玉米浆、酵母粉)对TJM-3 和TJM-6 剑麻脱胶菌菌种生物量的影响。

图2 不同氮源对两株菌种生长的影响

由图2 可知,微生物生物量易受氮源种类的影响,TJM-3的最佳氮源为玉米浆,TJM-6的最佳氮源为牛肉膏。

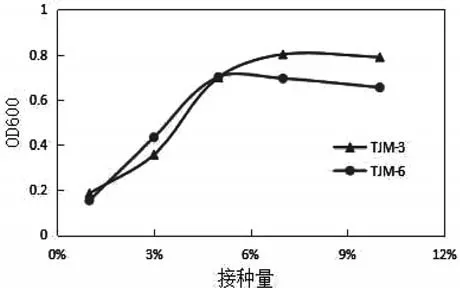

2.3 不同接种量对两株菌种生长的影响

在固定了碳源、氮源的基础上,考查不同微生物接种量(1%、3%、5%、7%、10%)对菌种生物量的影响变化。

图3 不同接种量对两株菌种生长的影响

由图3 可知,微生物接种量越大,微生物的增长速度越快,当接种量超过一定限度后,生物量就不再增加,TJM-3 的最佳接种量为7%,TJM-6 的最佳接种量为5%。

2.4 不同培养时间对两株菌种生长的影响

培养时间的长短对于微生物的生长繁殖起着至关重要的影响,遂探讨不同培养时间(4 h、8 h、12 h、16 h、20 h、24 h)对于菌种生物量的影响变化。

图4 不同培养时间对两株菌种生长的影响

由图4可知,培养时间越长,微生物生物量也越大,TJM-3的最佳培养时间为20 h,TJM-6的最佳培养时间为16 h。

3 结论

微生物生长的环境将直接影响微生物生物量的变化,最终优化的培养条件:TJM-3 剑麻脱胶菌的最佳碳源是葡萄糖,最佳氮源为玉米浆,最优接种量为7%,最佳菌种培养时间为20 h;TJM-6剑麻脱胶菌的最佳碳源是乳糖,最佳氮源为牛肉膏,最优接种量为5%,最佳菌种培养时间为16 h。上述条件下培养菌种对应的生物量均提高较大,为下一步脱胶酶的分泌奠定良好的基础。