舰载直升机雷达罩新型腐蚀防护技术验证研究

曹真,崔腾飞,徐璐

(中国直升机设计研究所 通用技术部,景德镇 333001)

引言

舰载直升机机服役区域主要分布在我沿海机场、航母或大型舰船上,可能会经常转场于我海军北海、东海、南海和海向游弋的航母或舰船使用,其服役环境具有典型的海洋性气候环境及工业大气环境特点,机场环境总体仍具有高温高湿、高盐雾、风雨天数多、气候变化频繁等特点[1,2],并且自北向南腐蚀环境呈现逐渐递增的恶劣趋势。

随着直升机的服役环境越来越恶劣,我们对直升机的耐蚀性也提出了更高的耐蚀性要求,腐蚀问题日益凸显[3]。雷达罩固定在雷达安装平台上,外部有整流罩。雷达在工作时会产生热量,需要通过强制通风吸入外部空气对雷达降温,这样海上盐雾、潮湿空气、甚至海水会进入到雷达罩内部,吸附在结构和设备表面。当因外部环境温度变化,或因设备工作导致周围环境温度改变时,由于结构或设备表面温度往往与环境温度变化不会同步,当表面温度低于周围空气露点温度时,潮湿空气会凝结为水珠,产生凝露[4,5]。这样,在结构和设备表面会出现含有盐分的液膜。如果直升机经常飞行,液膜会由于通风作用失去水分,但盐分等污染物会残留在结构或设备表面,这样结构或设备处于干湿交替环境中[6]。如果直升机飞行频率低、飞行时间短,在排水不畅的结构底部会逐渐形成积液,积液的盐浓度也会由于积累而逐渐增高,该部分结构会长期受到腐蚀介质的浸泡作用[7-9]。因此,为满足舰载直升机使用要求及耐蚀要求,对比陆军型直升机,雷达罩及雷达安装平台中的铝件及铝件连接件进行了腐蚀防护改进设计。

1 腐蚀防护设计改进

1.1 腐蚀防护设计原则

由于结构设计强度、刚度和重量控制的需要,舰载直升机需选用不同材料进行设计生产的同时也面临不同电位材料的接触或连接,为减小外界腐蚀气氛直接作用金属表面产生腐蚀,以及避免不同电位的材料直接接触而引起电偶腐蚀,应对这些材料采用合理有效的表面处理和表面防护方法,零部件的表面防护设计主要包括以下几个方面:

1)合理选用表面强化处理方法;

2)合理选择镀覆层;

3)选择适当的有机涂层防护;

4)异种材料接触腐蚀的防护。

1.2 腐蚀防护设计改进方法

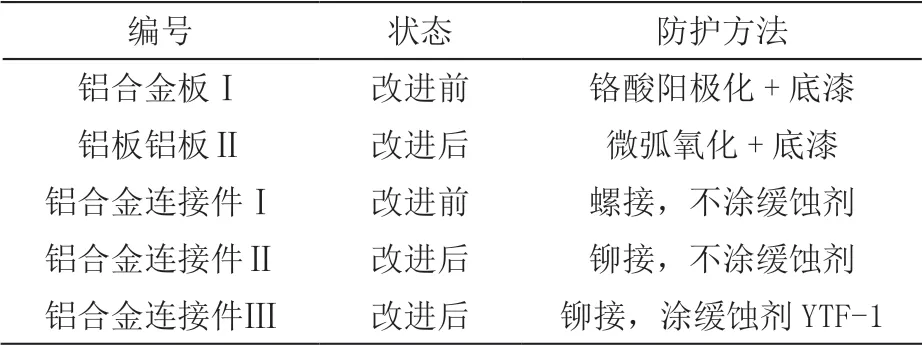

选取舰载直升机雷达罩局部段进行设计改进,主要针对雷达罩采用到的铝合金板材和铝合金连接件,具体改进措施如表1 所示。

表1 雷达罩铝合金板和连接件腐蚀防护设计改进方案

2 试样材料及试验方法

2.1 试验材料及尺寸

选用2A12-T4 铝合金作为试验材料,材料成分如表2 所示。

表2 2A12-T4 铝合金化学成分(wt%)

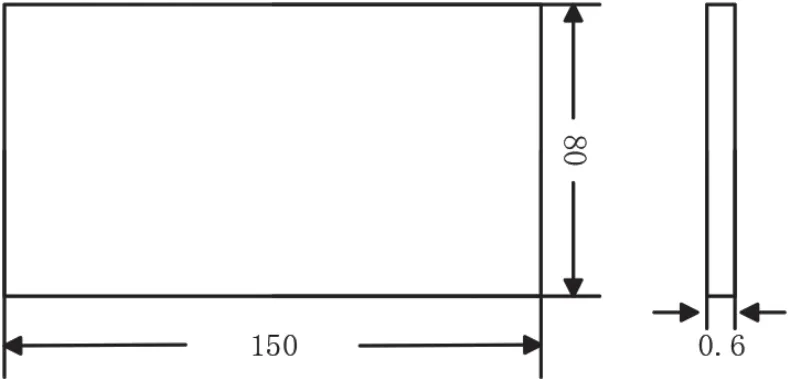

选取铝合金板及铝合金连接件两种形式的试验件进行试验,试样尺寸如图1、图2 所示。其中连接件选用的紧固件有两种,托板自锁螺母组合:螺栓A-40CrNiMoA、铆钉B-LY10、螺母C-25 号钢;铆钉D-LY10。

2.2 试验方法

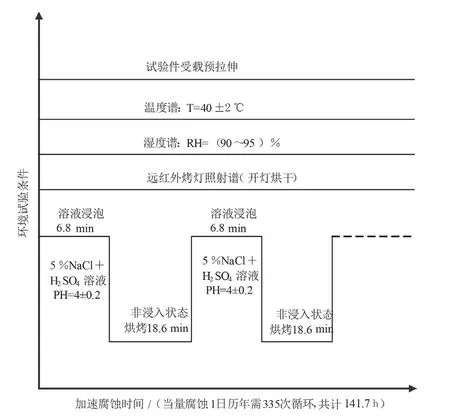

考虑舰载直升机后续使用情况,选取海军沿海自北至南三个典型驻屯机场(青岛、宁波和三亚),以及南海海域环境,针对不同机构和部位,编制了一系列舰载直升机加速试验环境谱。由于选取的典型部位为雷达罩内部,因此需采用内部半封闭结构的加速试验环境谱进行试验。

图1 铝合金板试样示意图

本试验采用的针对铝合金的内部半封闭加速试验环境谱,其构成如图3 所示。共进行周期浸润试验141.7 h(干湿交变335 次),其中每次浸泡6.8 min、烘烤18.6 min,可认为腐蚀试验时间141.7 h 相当于外场实际使用环境腐蚀1年的。

3 试验结果

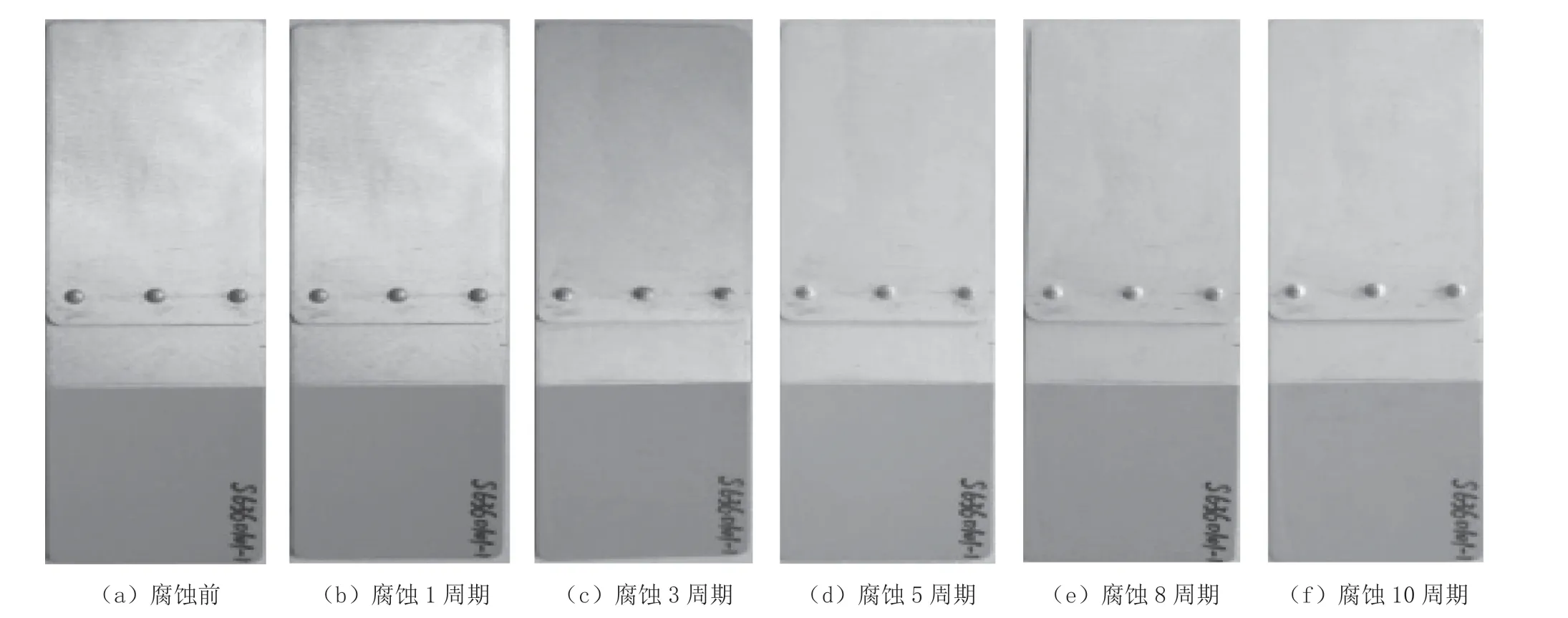

图4 所示为铝合金板Ⅰ试样腐蚀不同周期后的宏观形貌。从图中可以看出腐蚀3 周期开始,表面开始出现轻微点蚀,腐蚀5 周期的试样中部出现了较为轻微的腐蚀,但是试样表面大部分区域保持完好,第10 周期腐蚀结束后,试样表面腐蚀面积有所增加,但是腐蚀仍较轻微。

图2 铝合金连接件示意图

图3 内部半封闭铝合金加速腐蚀试验环境谱

图4 铝合金板Ⅰ试样腐蚀不同周期后的宏观形貌

图5 所示为铝合金板Ⅱ试样腐蚀不同周期后的宏观形貌。从图中可以看出腐蚀5 期的试样中部出现了较为轻微的腐蚀,但是试样表面大部分区域保持完好。腐蚀到第10 周期后,试样表面腐蚀坑明显增多,且蚀坑周围有白色的腐蚀产物。

图6 所示为铝件连接件Ⅰ试样正面腐蚀不同周期后的宏观形貌。从图中可以看出,腐蚀3 周期后螺母垫片周围出现黄色粉末和轻微红色锈迹,涂层出现轻微起泡和轻微点蚀;腐蚀5 周期后,螺栓周围有轻微红色锈迹,表面出现轻微起泡和轻微点蚀;腐蚀10 周期后,螺钉周围分布黑色点蚀坑,周围有白色腐蚀产物,涂层表面出现较明显起泡。

图7 所示为铝件连接件Ⅱ试样正面腐蚀不同周期后的宏观形貌。从图中可以看出,腐蚀3 周期的试样表面出现轻微点蚀,腐蚀5 周期后基体出现轻微点蚀,涂层出现轻微起泡,但是试样表面大部分区域保持完好。腐蚀10 周期后,表面形貌与腐蚀5 周期相差不大。

图5 铝合金板Ⅱ试样腐蚀不同周期后的宏观形貌

图6 铝件连接件Ⅰ试样正面腐蚀不同周期后的宏观形貌

图7 铝件连接件Ⅱ试样正面腐蚀不同周期后的宏观形貌

图8 所示为铝件连接件Ⅲ试样正面腐蚀不同周期后的宏观形貌。从图中可以看出,腐蚀3 周期的试样表面无明显腐蚀,腐蚀5 周期后基体出现轻微点蚀,涂层出现轻微起泡。后5 周期的腐蚀后,试样表面形貌变化不大。

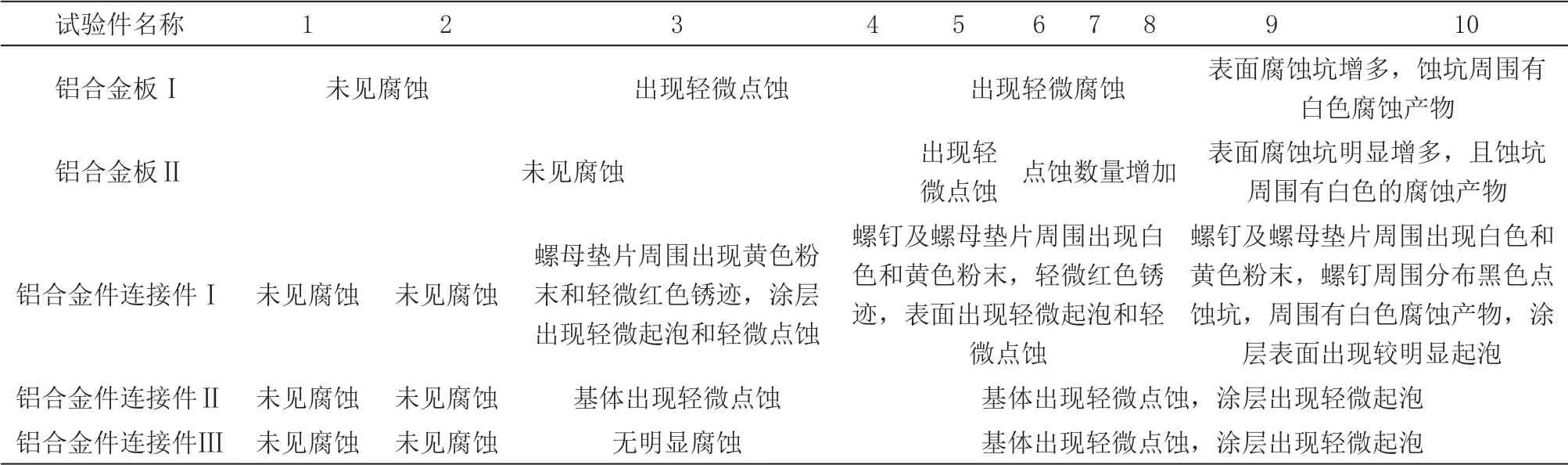

铝合金板Ⅰ、铝板铝板Ⅱ、铝合金连接件Ⅰ、铝合金连接件Ⅱ、铝合金连接件Ⅲ,5 种试验件加速腐蚀10周期过程中,表面的形貌变化见表3。

图8 铝件连接件Ⅲ试样正面腐蚀不同周期后的宏观形貌

表3 试验件加速腐蚀试验10 个周期腐蚀外观情况统计

4 试验件腐蚀损伤测量

在加速腐蚀10 个日历年后,对5 种典型结构件试验件进行表面清洗和腐蚀产物清除,利用KH-7700 三维显微镜,根据其腐蚀情况,选择合适的放大倍数,对其中腐蚀情况进行了拍照、检测分析和记录。

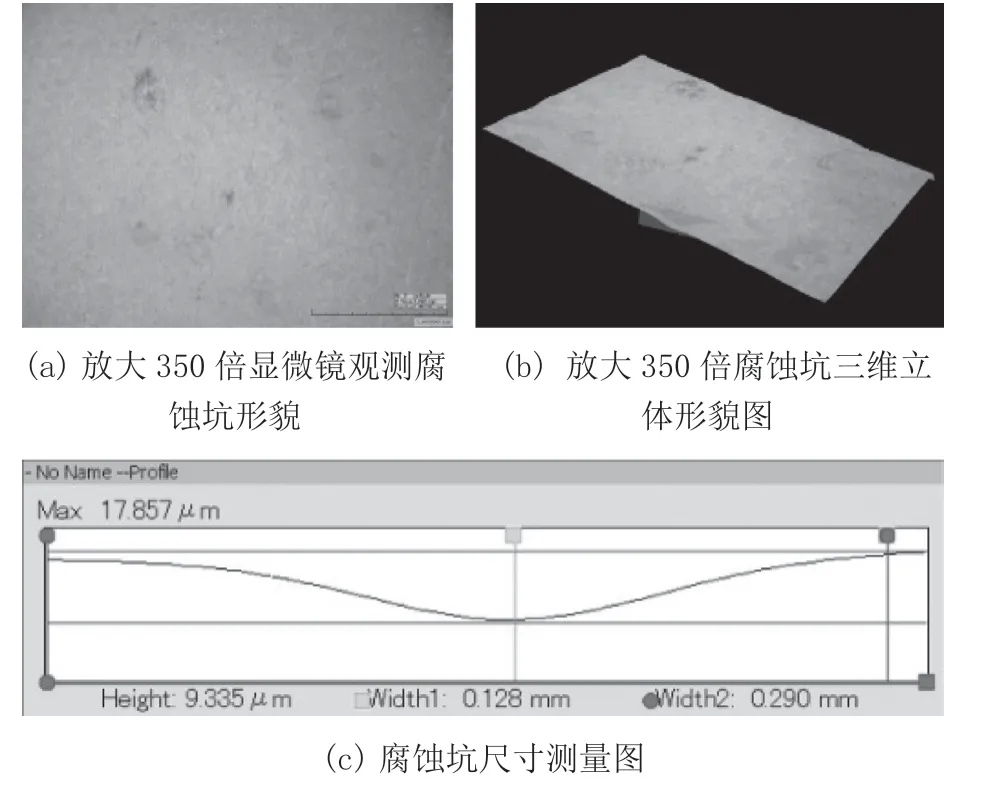

4.1 2A12 铝板Ⅰ

在加速腐蚀10 个日历年后,2A12 铝板Ⅰ的表面涂层发生多处点蚀聚集现象。清除表面腐蚀产物后,经KH-7700 三维显微镜检测发现,表面存在点蚀坑。对点蚀明显的区域腐蚀坑深度检测发现,其中最大腐蚀点(坑)的深度为9.335 μm。最大腐蚀点(坑)的形貌观测结果及尺寸测量如图9 所示。

2A12 铝板Ⅰ中,从加速腐蚀试验第3年开始,表面开始出现轻微点蚀;加速腐蚀试验第5年开始,表面开始出现轻微起泡;直至加速腐蚀试验到第10年时,表面起泡及点蚀的数量和直径略有增加,但腐蚀情况不严重,最大腐蚀点深度为9.335 μm。

4.2 2A12 铝板Ⅱ

在加速腐蚀10 个日历年后,2A12 铝板Ⅱ的表面涂层有多处点蚀现象。清除表面腐蚀产物后,经KH-7700三维显微镜对点蚀明显的区域腐蚀坑深度检测发现,其中最大腐蚀点(坑)的深度为13.423 μm。最大腐蚀点(坑)的形貌观测结果及尺寸测量如图10 所示。

图9 2A12 铝板Ⅰ腐蚀检测形貌图

图10 2A12 铝板Ⅱ腐蚀检测形貌图

2A12 铝板Ⅱ中,从加速腐蚀试验第2年开始,1 件试件表面开始出现轻微点蚀;从加速腐蚀试验第5年开始,试件表面均开始出现轻微点蚀;从加速腐蚀试验到第6年开始,表面点蚀数量有一定程度的增加,但分布较为均匀;直至加速腐蚀试验到第10年时,表面点蚀的数量和直径持续增加,但腐蚀情况不严重,最大腐蚀点深度为13.423 μm。

4.3 铝件连接件Ⅰ

在加速腐蚀10 个日历年后,铝件连接件Ⅰ的基体表面出现点蚀,涂层出现明显起泡。清除表面腐蚀产物后,经KH-7700 三维显微镜检测发现,其中最大腐蚀点(坑)的深度为89.043 μm。最大腐蚀点(坑)的形貌观测结果及尺寸测量如图11 所示。

图11 铝件连接件Ⅰ腐蚀检测形貌图

铝件连接件Ⅰ中,从加速腐蚀试验第1年开始,螺母垫片周围有黄色粉末,未出现腐蚀现象;从加速腐蚀试验到第2年开始,涂层开始出现轻微起泡;从加速腐蚀试验到第3年开始,螺母垫片周围出现黄色和白色粉末,螺母垫片附近部位出现点蚀,目视呈灰黑色;在加速腐蚀试验到第10年时,螺母垫片附近部位的点蚀发生扩散,但是数量明显增多,最大腐蚀点深度为89.043 μm。

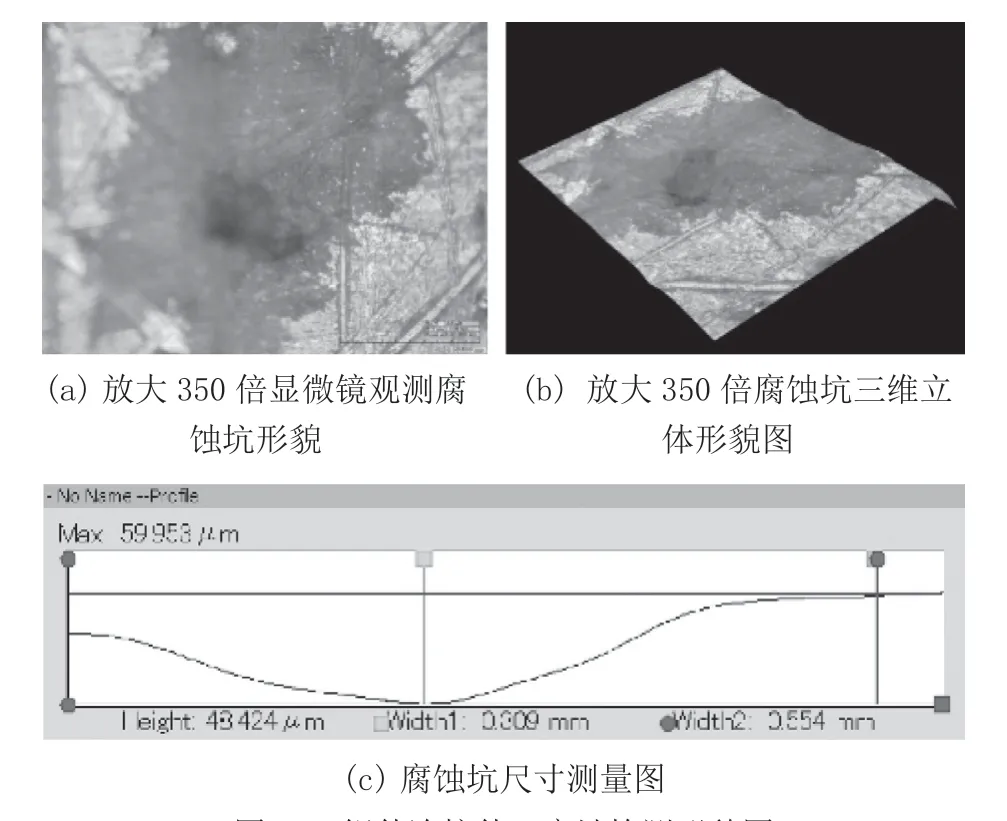

4.4 铝件连接件Ⅱ

在加速腐蚀10 个日历年后,铝件连接件Ⅱ的基体表面出现点蚀,涂层出现明显起泡。清除表面腐蚀产物后,经KH-7700 三维显微镜检测发现,其中最大腐蚀点(坑)的深度为48.424μm。最大腐蚀点(坑)的形貌观测结果及尺寸测量如图12 所示。

铝件连接件Ⅱ中,从加速腐蚀试验到第3年开始,螺母垫片周围开始出现轻微点蚀;从加速腐蚀试验到第4年开始,涂层边缘出现轻微起泡;直至加速腐蚀试验到第10年时,涂层边缘起泡略有加剧,螺母垫片附近部位有明显的黑色腐蚀坑,最大腐蚀点深度为48.424μm。

4.5 铝件连接件Ⅲ

在加速腐蚀10 个日历年后,铝件连接件Ⅲ的基体表面出现点蚀,涂层出现明显起泡。清除表面腐蚀产物后,经KH-7700 三维显微镜检测发现,其中最大腐蚀点(坑)的深度为44.875μm。最大腐蚀点(坑)的形貌观测结果及尺寸测量如图13 所示。

铝件连接件Ⅲ中,从加速腐蚀试验到第4年开始,涂层边缘出现轻微起泡,螺母垫片周围开始出现轻微点蚀;直至加速腐蚀试验到第10年时,涂层边缘起泡略有加剧,螺母垫片附近部位有明显的黑色腐蚀坑,最大腐蚀点深度为44.875μm。

图12 铝件连接件Ⅱ腐蚀检测形貌图

图13 铝件连接件Ⅲ腐蚀检测形貌图

5 试验结果说明及建议

1)本次试验采用的是海军多个机场、典型海域综合环境谱进行加速腐蚀试验,反映的是海军舰载直升机服役环境较为严酷的海洋性气候腐蚀环境。铝合金在此环境下有会发生较为明显的腐蚀。

2)铝合金板表面未经过表面处理改进前,经过10周期加速腐蚀后,表面较多黑色点蚀坑,蚀坑周围有白色腐蚀产物。改进后,经过10 周期的加速腐蚀后,表面金出现轻微点蚀和轻微起泡。用微弧氧化工艺代替传统的铬酸阳极化是一种有效的改进手段。

3)铝合金连接件采用螺栓连接,经过10 周期腐蚀后,腐蚀较为严重,螺钉周围分布黑色点蚀坑,周围有白色腐蚀产物,涂层表面出现较明显起泡。采用铆接后,经过10 周期腐蚀,仅涂层出现轻微起泡。铆接代替螺接能很好的提高结构的耐蚀性,必要时能对铆接部位进行涂缓蚀剂处理,效果更好。