动车组牵引电机二次浸漆前清洗方案研究

庞登高,尚彩秀,张晓东,赵雪茹

(1.中车永济电机有限公司,永济 044502;2.中国电器科学研究院股份有限公司工业产品环境适应性国家重点实验室,广州 510663)

前言

为保证动车组运行安全,需要严格执行定期检修制度,牵引电机作为驱动系统重要部件,随动车组修程检修。动车组牵引电机运行条件比较恶劣,在牵引变流器供电的条件下除了承受高电压、大电流负荷之外,还要承受电源高次谐波、浪涌电压冲击作用[1],会造成牵引电机绝缘系统的老化,因此,在特定检修周期时(约运行480 万公里后),牵引电机定子装配需要进行二次浸漆,以保证牵引电机绝缘系统的正常工作。

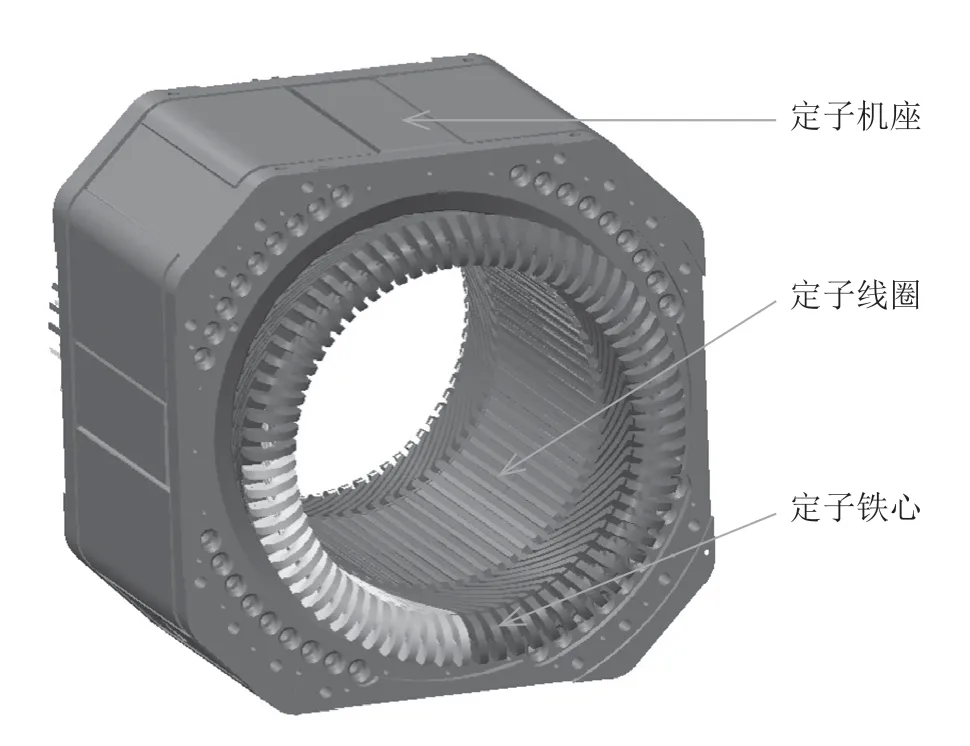

牵引电机定子装配结构如图1 所示,由定子机座、硅钢片叠压而成的定子铁心和固定在定子铁心槽中包覆绝缘材料的定子线圈组成,制造过程中经整体真空压力浸漆(VPI)后,定子铁心的空隙和定子线圈表面覆盖绝缘漆。由于动车组牵引电机在线运行过程中采取强制风冷方式散热,运行中吸入的冷却风中存在油污、尘土、砂砾、水分等杂质,在牵引电机工作时的反复冷热交替作用下,吸附在定子线圈的绝缘漆和绝缘材料上,其直接影响是降低了电机绝缘强度和散热性能。如果定子线圈上的污垢清洗不干净,二次浸漆后将被绝缘漆包覆在内部,将会对绝缘漆的漆膜质量造成损害。为保证二次浸漆效果,同时防止电机定子线圈上的污物在浸漆时对浸漆设备中绝缘漆造成污染,需要在二次浸漆前对牵引电机定子装配进行清洗。

由于定子装配中有影响牵引电机电气性能绝缘材料,因此需要对清洗方案和清洗剂的种类行试验、验证,本项目通过实验室试验和实际使用的动车牵引电机定子装配实物清洗实证实验,证明BJ-2019E 型机用清洗剂具有良好的清洗效果并满足各项测试要求。

1 实验部分

1.1 清洗方法的选择

由于牵引电机定子线圈表面污垢成分复杂,在冷却风和电机反复冷热交替作用下,与线圈表面绝缘漆结合非常牢固,目前采用的擦洗等清洗方法难以彻底清除,反复擦洗更容易造成绝缘漆和绝缘材料的物理损伤。因此需要选择合理、高效的清洗方法,以满足牵引电机检修要求。目前常用的工业清洗方法主要有化学法、饱和蒸汽法、高压水处理法、超声波法、干冰法等[2]。高压水处理法缺点较多,单纯用水清洗效果不佳,且因水压较高可能对定子线圈绝缘造成损害而禁止使用,故不采用;超声波法因高频振动可能会造成电机绝缘层损坏而禁止使用;干冰法存在低温(-78 ℃)冲击和造价昂贵的问题,暂不考虑。化学法是利用有机或无机清洗剂对难溶水垢、油污生物粘泥等进行分散剥离,同时与化学药剂发生反应,生成络合物或水溶性盐,从而达到清洗的目的。饱和蒸汽法是利用饱和蒸汽的高温,及外加高压,清洗零件表面的油渍污物,并将其汽化蒸发。同时还可以清洗任何细小的间隙和孔洞,剥离并去除油渍和残留物,从而达到高效、节水、洁净、干燥的要求。

根据对常见工业清洗方法的调研和分析,以及对化学法和饱和蒸汽法的验证,综合考虑清洗效果和工作效率,初步确定采用热水清洗(化学法)+饱和蒸汽+擦洗的混合清洗方案。

1.2 清洗剂的选择

由于运行后的牵引电机定子线圈绝缘漆上的污垢粘附牢固,清洗中清洗剂是必不可少的。为避免对电机绝缘系统造成损伤,清洗剂需要满足以下要求:

1)清洗效果要满足要求;

2)与绝缘漆相容性良好,不与绝缘漆反应;

3)少量附着在绝缘漆表面时,不影响绝缘漆的电性能或影响较小;

图1 牵引电机定子装配结构示意图

4)可在漂洗后经烘焙挥发,无残留;

5)侵入绝缘缺陷后,对绝缘性能无影响或影响较小。

通过与中国电器科学研究院工业产品环境适应性国家重点实验室合作,共选择了三种清洗剂试验。由于对比试验结果证明BJ-2019E 型机用清洗剂效果较好,下文试验、验证均以BJ-2019E 型机用清洗剂说明。

2 结果与讨论

2.1 清洗剂浸泡对绝缘漆膜电气性能的影响

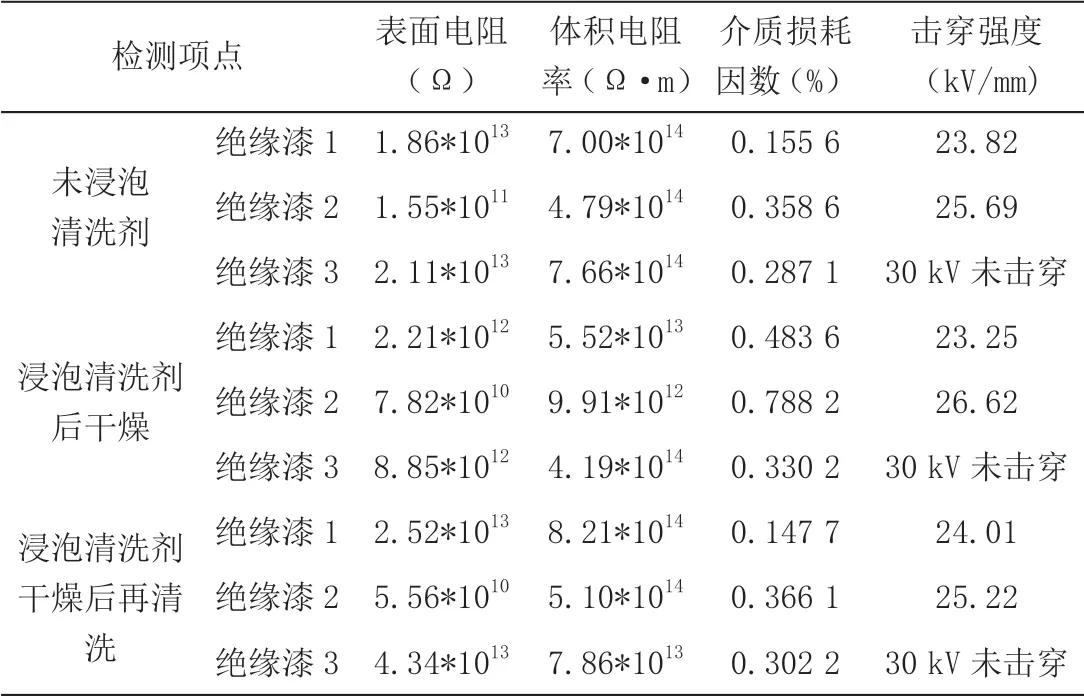

为了考察清洗剂浸泡过程对绝缘漆膜电气性能的影响,使用公司常用的3 种绝缘漆饼进行试验研究。首先将3 种绝缘漆分别浸入BJ-2019E 型清洗剂中自然条件下放置24 h后,观察到漆饼表面无溶胀现象。取出烘干后,漆饼表面附着少量的清洗剂(约1 %),用自来水冲洗后,漆饼表面外观恢复原状态。进一步对绝缘漆饼不同试验节点的电气性能进行检测,结果如表1 所示。可知,当清洗剂不同程度的分散附着在绝缘漆的表面时,对绝缘漆的表面电阻和介质损耗因数影响较大,而对体积电阻和击穿强度基本无影响,在用水清洗去除清洗剂残留后,电气性能恢复。该试验结果说明,BJ-2019E 型机用清洗剂在浸泡过程中不会造成绝缘漆电气性能损失,并且残留物容易清洗干净。

2.2 清洗剂对液态绝缘漆稳定性影响

使用公司常用的3 种绝缘漆液态样品,试验组添加1 %的清洗剂,对照组分别为未添加清洗剂的绝缘漆,试验组混合搅拌后,均呈现乳白色的浑浊液,但无沉淀及颗粒物出现,这主要是在混合搅拌过程中,清洗剂中的表面活性物质将绝缘漆乳化所至。将上述六组试样,闭口自然放置30 天后,进行凝胶时间测试。测试过程中,试验组冒出大量气泡,逸散出试管,绝缘漆恢复原色,用手提法测试后凝胶时间无差别。该试验说明清洗剂对绝缘漆液态样品的稳定性影响极其微小。

2.3 清洗剂浸泡对电机表面防护性能的影响

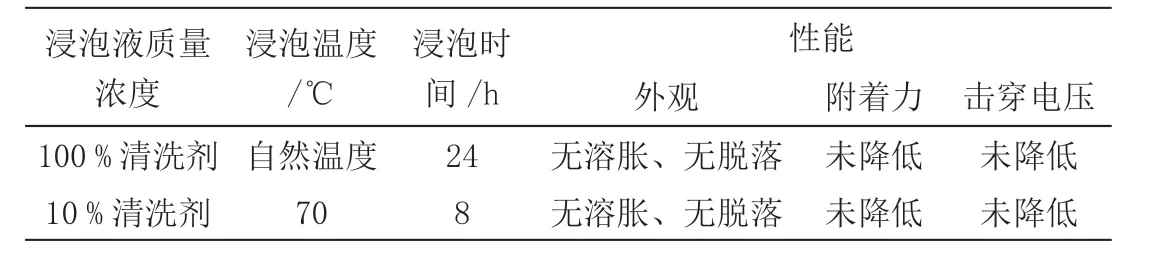

使用公司两种常用表面漆和一种灌封胶,分别使用马口铁板挂表面漆和灌封胶薄层,正反各一次,室温固化。将制作好的样品按不同条件下浸入清洗剂中,试验结果如表2 所示。结果表明,在给定试验条件下,清洗剂对表面漆及灌封胶的影响很小或者无影响。

2.4 清洗剂残留对牵引电机绝缘结构的影响

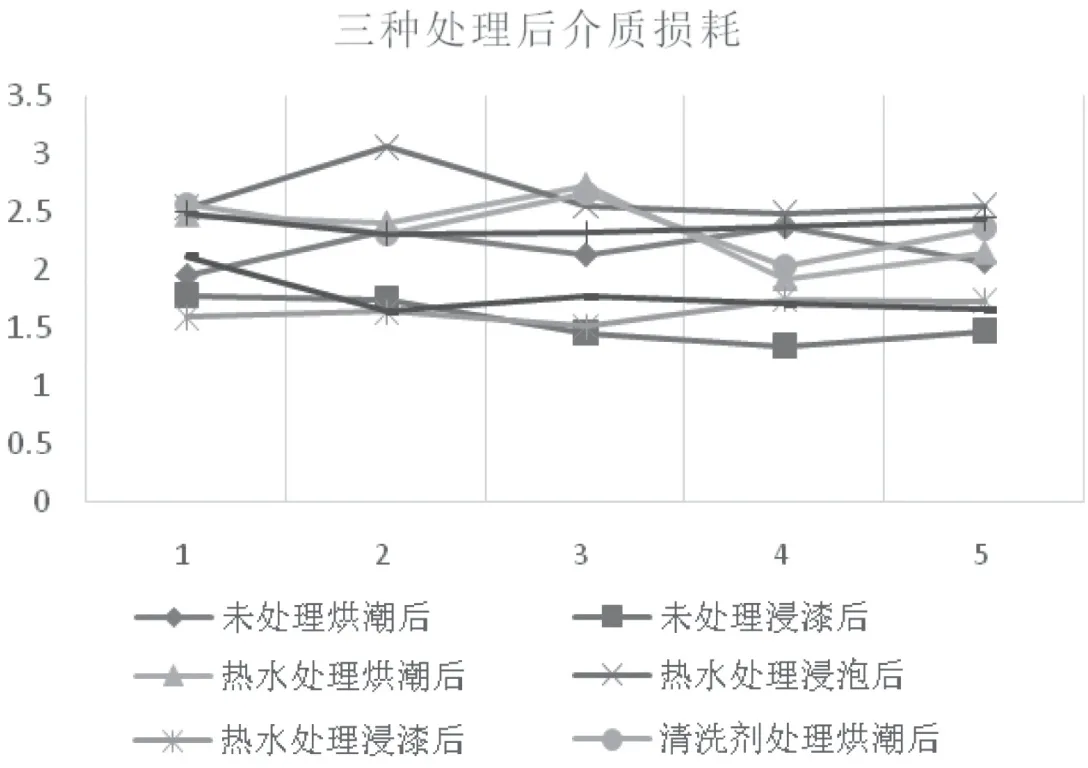

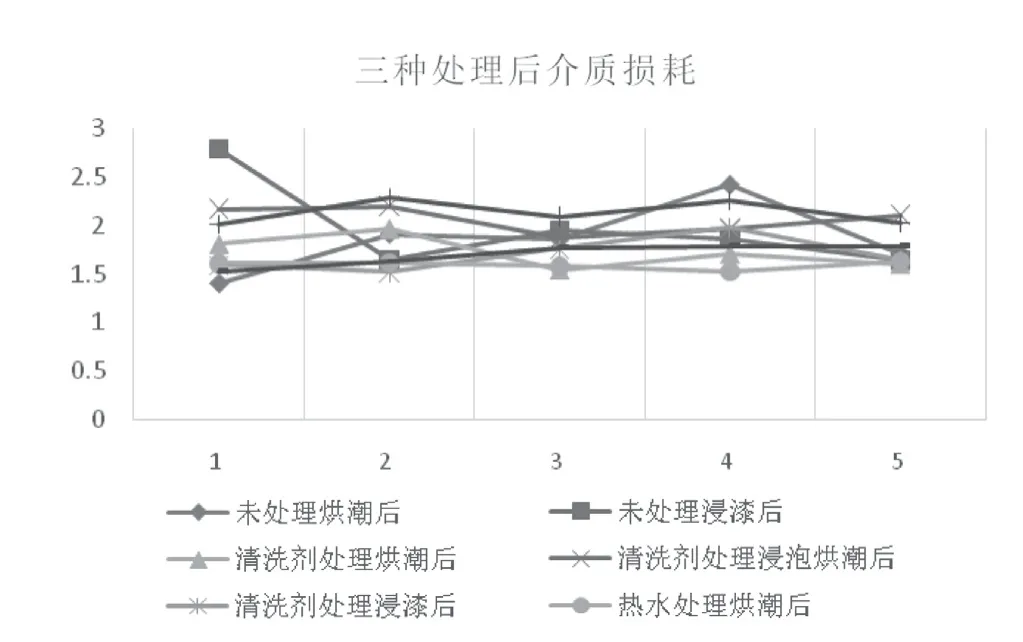

由于电机机械结构不同以及选用的绝缘材料、绝缘包扎方式不同,形成不同电机的绝缘结构,为验证清洗剂残留对特定电机绝缘结构的影响,使用公司两种典型动车牵引电机绝缘结构进行试验。按两种绝缘结构包扎线棒,制作A 绝缘结构和B 绝缘结构线棒各15 支,模拟实际清洗过程进行对比,其中各5 支仅烘焙处理,各5 支用清水加热浸泡40 min,各5 支用5 %清洗液加热浸泡40 min,浸泡后烘潮(不清洗),分别检测介质损耗,然后30 支线棒进行浸漆烘焙,检测介质损耗,进行数据对比,试验数据对比如图2、图3。可以看出,清洗剂浸泡处理后的线棒烘潮后和浸漆后的介质损耗与未处理、热水浸泡后的线棒在同一水平,完成浸漆后少量清洗剂残留对绝缘性能没有明显影响。

表1 清洗剂对绝缘漆漆饼电气性能的影响数据表

表2 不同浸泡条件对马口铁样品防护性能的影响

图2 A 绝缘结构线棒不同处理后介质损耗检测数据对比

2.5 牵引电机定子装配清洗验证

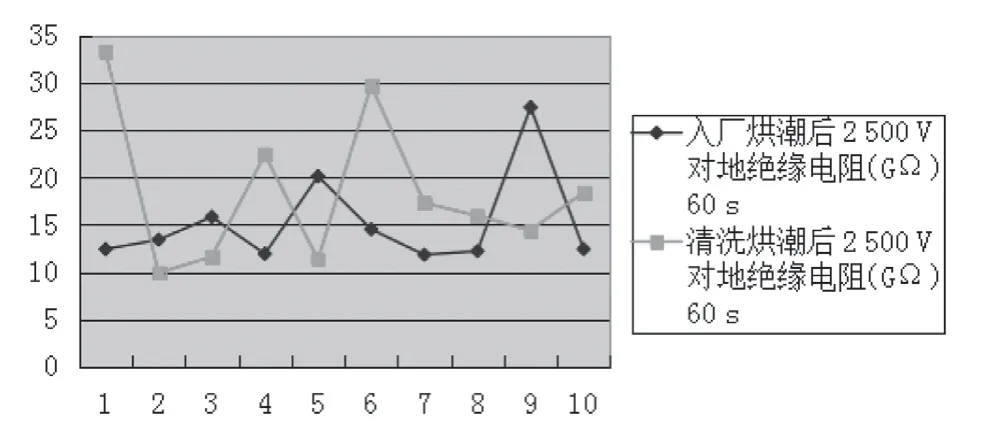

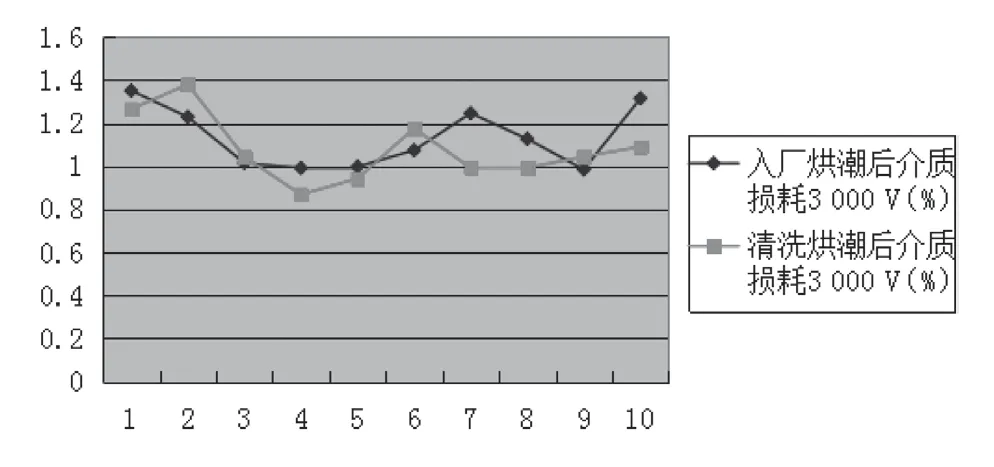

在实验室验证试验的基础上,采用实际使用的动车牵引电机定子装配进行了清洗过程实物验证。确认清洗过程对电机绝缘性能的综合影响。实物验证期间,清洗某型号电机10 台。对清洗前后电机的绝缘电阻和介质损耗因数进行测试,对比清洗过程对牵引电机绝缘性能影响。

图3 B 绝缘结构线棒不同处理后介质损耗检测数据对比

1)绝缘电阻

绝缘电阻是电机定子绕组抵抗直流电流的电气绝缘能力,在2500 V 的直流电压下测试1 min,结果如图4。从图4 可以看出,清洗前后绝缘电阻有增大有减小,没有明显的规律,且数值都在10 GΩ 以上,远远大于GB/T 20160-2006《旋转电机绝缘电阻测试》标准中100 MΩ的要求。

2)介质损耗因数

测试1 kV2 kV3 kV 下的介质损耗因数,由于1 kV~3 kV 电机介质损耗因数增量很小,因此对3 kV 下测试的数据进行对比,结果如图5 所示。从图5 可以看出,清洗前后介质损耗因数的变化不大,没有明显的规律,大部分电机清洗后介质损耗因数降低,所有电机介质损耗因数均不大于2 %,满足要求。数据的随机分布说明清洗过程对于电机的绝缘性能没有明显影响。

3)湿热试验

使用1 台清洗完成后的某型号电机定子装配,浸漆后按GB/T 2423.4-2008[3]标准要求进行6 周期的高温40 ℃交变湿热试验。完成后按GB/T 12665-2008[4]规定检测绕组对机座绝缘电阻,并进行电机绕组对机座耐压试验。试验电机顺利通过湿热试验。

3 结论

图4 清洗前后绝缘电阻对比

图5 清洗前后介质损耗因数对比

通过实验室样品验证和牵引电机实物清洗验证,证明清洗剂和清洗过程对牵引电机绝缘性能无明显影响,清洗效果良好,满足动车组牵引电机检修中二次浸漆的清洗要求。为保证安全,建议但清洗剂清洗后进一步用清水清洗去除清洗剂残留物。