24 V 锂电池充电器系统设计

王玕,王智东,张紫凡,陈志峰

(1.华南理工大学广州学院 电气工程学院,广州 510800; 2.华南理工大学 电力学院,广州 510640)

引言

24 V 电压等级锂电池适用于内燃叉车照明及电力巡检机器人等工业设备。锂电池作为提供电能的电源是工业设备安全工作的重要保障,其充电性能将直接影响设备运行的稳定性。目前市场上低成本的锂电池充电器与锂电池充电芯片种类繁多、比比皆是。但常用的24 V 锂电池普遍缺乏高效的充电器系统,存在着充电性能差、充电效率低等问题。为改善锂电池组过充、欠充、充电时间长等问题,学者们进行了广泛研究。文献[1]设计了一款基于单片机与MAX1898 充电芯片的智能充电器,能够进行多种充电方案转换。文献[2]利用PLC 操作便捷的优势,靠锂电池组内单体电池的差异性,扩展了充电器的使用范围。文献[3]开发了一种基于STM32 单片机的锂电池组平衡充电器设计。文献[4]针对电池充电系统,提出了一种改进型防反接与防倒灌保护电路。文献[5]基于先恒流再恒压的Boost 拓扑电路,实现了快速高效充电。

基于上述研究,本文从市场及客户需求出发,设计了一款24 V 数字式锂电池充电器系统。系统以STM32F03 为控制核心,配有采样调理电路模块、保护电路模块、负载电路模块等。同时利用电压滞回区间作为判据,实现恒流充电模式与恒压充电模式的切换,通过将逐次积分控制与PI 控制结合改善充电性能,使充电电流更平滑。最后分析系统损耗产生原因,为进一步提高系统效率奠定基础。

1 锂电池充电器系统优化设计

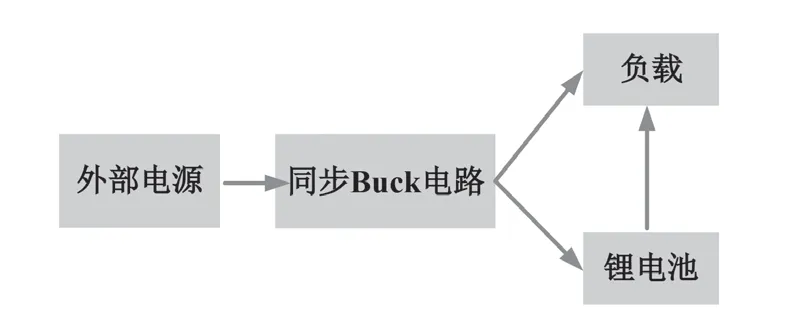

考虑部分负载用锂电池的工作特点,即作业时,由锂电池对负载进行供电。非作业时间,外部电源为锂电池和负载提供能源。能量流向图如图1 所示。其中设定外部供电电源的电压范围在25~60 V 之间,锂电池的电压等级是24 V,采用降压电路进行能量传送。

图1 能量流向框图

降压电路拓扑主要有Buck 电路、同步Buck 电路、Buck-Boost 电路、反激电路、半桥电路、全桥电路等。由于Buck-Boost 电路有输出负压且作降压使用时占空比调节精度低等问题;反激电路存在高频干扰难以避免和分时储能电感占体较大的隐患;而半桥电路或全桥电路均存在结构复杂与成本高昂的约束[6]。因此文中选择同步Buck 电路作为主电路拓扑,锂电池充电器系统架构框图如图2 所示。

图2 锂电池充电器系统架构图

系统包含控制中心、驱动电路、主电路、辅助电源电路、采样调理电路、负载电路与指示灯电路。控制中心负责统筹规划系统的运行,包括收集输出电压、电流等数据,判定锂电池的状态进而执行相应的恒流充电、恒压充电、开通负载回路与执行保护等功能。考虑到电源电压的波动与锂电池的充电特性,锂电池充电系统设计满足如下功能:

1)双电源供电,当锂电池与外部电源同时存在时,控制中心只能由外部电源供电;

2)外部电源有防反接功能;

3)控制中心能够控制锂电池的充电模式,先恒流充电再恒压充电,达到平稳充电状态;

4)控制中心能够控制负载电路的开通与关断;

5)恒流恒压充电时,电流电压纹波均小于5 %,效率达到90 %以上。

2 硬件设计

2.1 主电路拓扑

主电路拓扑如图3 所示,由于同步Buck 电路中开关管门极驱动电压较大,控制中心的输出电压无法直接驱动开关管。文中采用由半桥驱动芯片IR2104 驱动开关管的导通[7]。其中驱动电路的设计参考国际TI 公司产品手册。同时考虑到同步Buck 电路电感电流连续,当与输出电容发生震荡时会产生反向电流,因此在输出电容前端串联二极管,限制电流回流。

2.2 STM32F03 模块

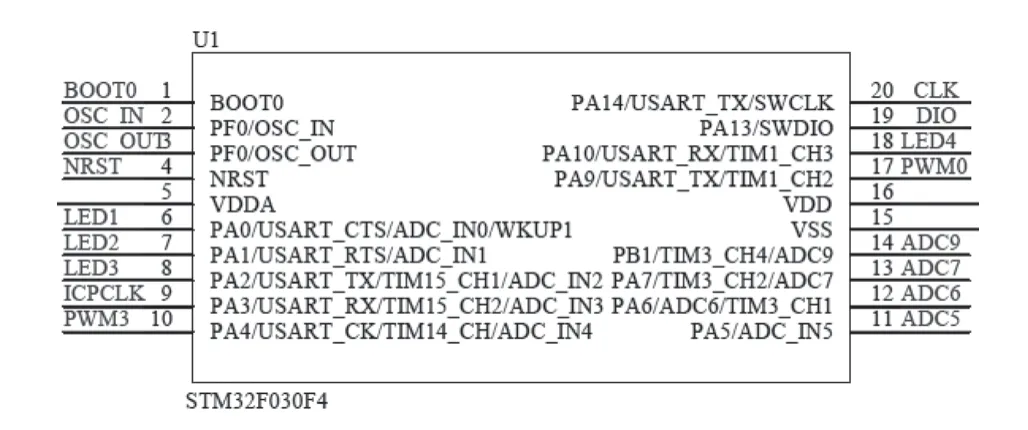

STM32F03 性能稳定、内设资源丰富涵盖多路ADC、DMA 等通道,相比STC 或多数国产芯片具有性价比高,能够同时处理多个复杂算法等特征,因此文中选用STM32F030F4(如图4 所示)作为控制中心芯片。

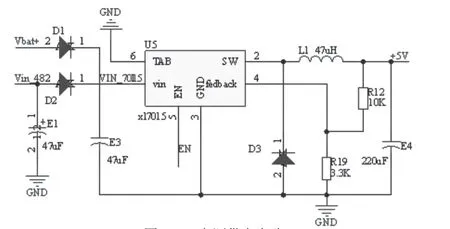

2.3 辅助电源模块

由于控制中心的供电电压一般为5 V 或3.3 V,因此需要辅助电源设备为控制中心提供电能。辅助电源模块采用双电源供电模式,如图5 所示,电源入口通过防反接设计进行保护,开关电源芯片采用性能稳定的XL7015,为控制中心提供了稳定的工作电压。

2.4 采样调理电路模块

信号的准确提取是控制策略执行的重要保证。电流采样反馈电路如图6 所示,电压、电流数据由采样调理电路采集,经过控制中心ADC 模数转换后传送到相应的存储地址。由于电压测量值较大,电压采样电路可直接采用精密电阻分压形式。相较于电压,为了测量锂电池充电电流,在锂电池的负极端通过0.05 Ω 电阻连接主电路接地端,将电流信号转化为电阻两端的电压信号。接着通过运算放大器对信号进行放大。放大系数满足如下公式[8]:

图3 主电路拓扑

式中IL为负载电流,ADC3 为经过一级运放的负载电流放大信号,R11阻值取2 kΩ,R14阻值取为100 Ω。

2.5 负载电路模块

负载电路如图7 所示,负载电路设计为电子开关模式,由控制中心控制其开通与关断。考虑到当负载短路时,锂电池也处于短路状态,其瞬间电流将高达20~30 A。因此电子开关设置为具有较高工作电流的场效应管,可以保障电池短路不被烧坏。同时在支路上增加了限流电阻和保险丝。电阻可以降低电池短路的电路电流,保险丝可以有效防止负载持续过流。大电流容量的开关管可以保护电池短路时不被烧坏。图7 中电阻R48 的存在一定程度上隔离了单片机与负载电路,起到隔离保护的作用。

3 软件控制实现

基于STM32F03 控制芯片,对锂电池系统工作模式进行控制。控制流程如图8 所示。

图4 主控芯片

图5 双电源供电电路

图6 电流采样反馈电路

首先对单片机GPIO 口,DMA 与ADC 采样进行初始化;接着开启中断并等待中断发生,采样读取锂电池系统的电压与电流数据,根据数据为控制状态寄存器赋值;最后通过对状态寄存器数值的判断,设置相应的恒压恒流充电模式,供电输出模式与保护模式。整个控制过程依靠控制芯片完成,电路可实现的功能包括:电池的恒流恒压充电,负载电路的控制,负载过流的判断,以及为提高人机交互性的指示灯电路的显示。文中对控制算法、控制框架与恒压恒流充电模式切换部分开展深入研究。

3.1 逐波控制框架

程序采用了逐波控制框架,即PWM 波的频率与其更新频率一致,实现了一个周期,一次控制。逐波控制在程序上利用中断实现,中断中最重要一点是保证中断执行程序没有溢出。为了加快程序的执行进程,同时保证中断执行程序不溢出,文中采用Q 格式,即将一个小数放大若干倍后,用整数来表示小数。

使用Q 格式可以使得小数变为整数,避免了浮点数的运算。同时,将Q 格式表示的浮点数转换成整数时,也不需要进行除法计算,只需要移位操作即可。因此,Q 格式使得程序执行时间大大缩短,控制频率可以大大增加。实验测得,使用浮点数时,中断程序耗时为16 us,而Q 格式耗时6 us。显著提高了程序的控制频率。

3.2 PI 控制结合逐次积分控制

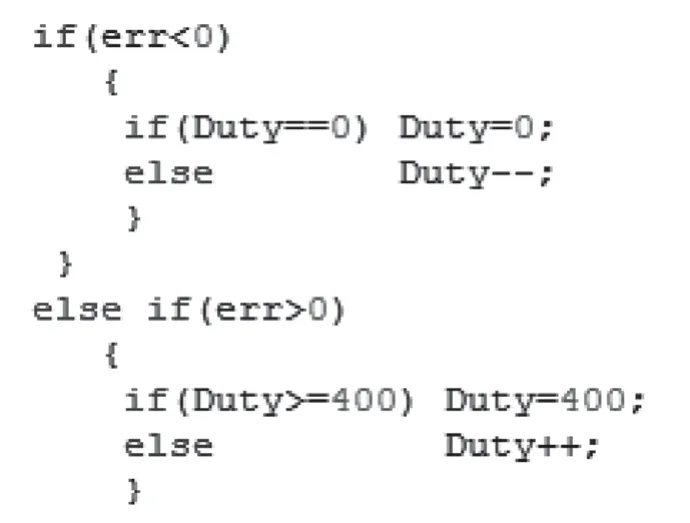

逐次积分控制算法是一种非线性控制策略。在实际电路中,占空比是逐次积分的目标值,通过控制占空比来实现电压和电流的控制。其程序如图9 所示。算法基于对误差值的判断,实现目标值的收敛。

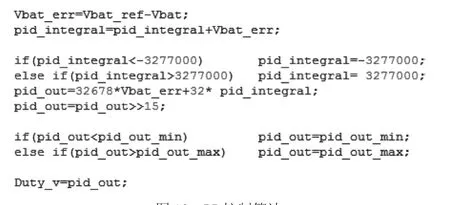

电路中电压和电流的大小可以通过调节占空比进行控制。将占空比作为逐次积分的目标值具有控制方法易于实现,超调量小等优点。但是由于步长确定,使用逐次积分控制算法时无法对占空比做出快速的调整,不能快速跟随误差。针对这一问题,参考文献[9],对比非线性的逐次积分控制算法,PI 控制属于线性控制算法。P控制可以快速跟随误差,I 控制可以消除稳态误差,通过PI 控制可以快速跟随误差的变化,改善控制系统的稳态误差。文中涉及PI 控制的核心代码如图10 所示。

系统空载时,由于需要对占空比进行快速的调整,控制策略采取先PI 控制后逐次积分控制。系统带电池负载启动后,由于电池的内阻较小,对电流的阻尼作用较小,使得充电电流易出现较大的过冲。控制策略采取先逐次积分控制,保证输出电流将无过冲,在充电电流达到给定值附近时再切换到PI 控制。PI 控制与逐次积分控制的有效结合使系统的动态性能得到显著提升。

3.3 电流环与电压环切换控制

图7 含电子开关的负载电路

图8 系统软件控制流程

图9 逐次积分控制算法

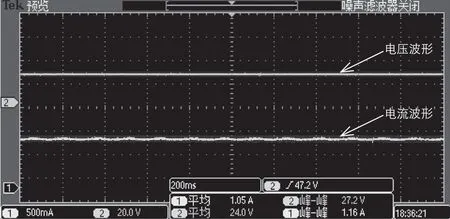

在电流环与电压环切换时(即恒流充电模式与恒压充电模式切换时),会出现电压电流环频繁切换,未加入滞回区间的输出电流电压的波形如图11 所示。电流波形峰峰值在1.01 A 范围内抖动。考虑由电流环进入电压环时,判断的依据是电池电压超过参考值,进入电压环以后,控制系统以参考电压值做恒压运行。但是通常电池有内阻效应,在临界点上,电压微小的抖动都会引起电流不稳。因此有必要将切换电压由电压滞回区间代替。加入电压滞回区间后的电流电压波形如图12 所示。从图中可以看出,加入电压滞回区间后显著改善了输出电流波形的平稳度。

4 损耗测试

对于任何产品,效率和损耗的分析都是必要的。通过对上述电路进行分析,系统损耗主要包括空载损耗、二极管损耗、开关管损耗、电阻损耗、电感损耗等。

空载损耗包括电源芯片、单片机、运放、和输出电容并联的电阻,指示灯及相关器件的损耗。这部分损耗理论上应为不变损耗,不会随着输入侧电源电压的提高而增大。

为防止外部电源反接,主电路中加入二极管,由此带来了二极管损耗。二极管导通压降约为0.65 V,输入侧由于输入电容的存在,流过二极管的电流并不是连续的,因此采用输入平均电流来计算二极管损耗。

在不同的输入电压下,输入电流平均值也会不同,从而输入侧二极管消耗的电能属于可变损耗。

开关管损耗大致可分为导通和关断时的开断损耗,以及导通期间的通态损耗。单只开关管开通关断损耗可表示为:两只开关管的通态损耗总和为:两只开关管的总损耗为:

在不同的输入电压下,开关管的损耗也会不同,从而开关管的损耗属于可变损耗。因此,在开关管的选择上,应仔细查阅开关管数据手册选择开关管以降低损耗。

电阻损耗与电感损耗均为可变损耗。其中电阻损耗与外部电源电压呈正比。电感损耗主要分为铜损与铁损。铜损是由于电感自身带有一定的内阻,当流过电流时,发生热损。铁损主要是磁滞损耗,随着开关管的开断,电感电流会有纹波波动,此时,电感磁芯磁通会产生变化,从而产生磁滞损耗。该部分损耗有待进一步完善。

图10 PI 控制算法

图11 未加入滞回的输出电流电压波形

图12 加入滞回的输出电流电压波形

基于上述对损耗来源的分析,测试中优化二极管、开关管、电阻、电感等器件的选型。经多次测试,当外部输入电源电压为40 V 时,充电效率达到90.8 %。

5 结语

本文设计了基于STM32F03 单片机的24 V 数字式锂电池充电器系统。重点研究了同步Buck 主电路、采样调理电路、负载电路功能模块的具体组成以及逐波控制、PI 控制的处理流程。控制算法由逐次积分控制更新为逐次积分与PI 控制相结合的算法,吸收了逐次积分启动不会超调与PI 控制调节快速的优点。同时在恒流充电模式与恒压充电模式切换过程中,切换电压由滞回电压区间代替,显著改善了输出电流波形的平稳度,优化了系统动态性能。最后通过对损耗的进一步分析,为后续优化完善打下坚实的基础。