新型旋塞调节阀的可调比研究

耿圣陶,王 渭,明 友,陈凤官,余宏兵,叶晓节

(合肥通用机械研究院有限公司,安徽合肥 230088)

0 引言

相对于传统的直行程调节阀,旋转调节阀具有诸多优点,如可调比高、流通能力大、重量轻、体积小、允许压差大、防堵性好等[1]。目前市场上比较常见的旋转调节阀主要有偏心旋转调节阀、V 形旋转调节阀、三角口旋塞调节阀等。偏心旋转调节阀采用直通型阀体结构,结构新颖、流体阻力小,阀芯回转轴线与旋转轴不同轴,有效减小阀座磨损,延长使用寿命。阀芯后部设置有导流翼,有利于介质稳定流动,整机稳定性好,同时还具有流量大,可调范围广的优点,特别适用于含有淤浆的工艺系统控制[2],如吴忠仪表生产的VFR 系列偏心旋转阀产品。V 形球阀属于固定球阀类型,采用单阀座密封结构,在球阀中具有最佳调节性能,具有等百分比流量特性,阀芯的V 形切口与金属阀座之间具有剪切作用,特别适合含纤维、微小固体颗粒、料浆等介质,如美国梅索尼兰公司生产的31000 系列旋转调节阀产品。三角口旋塞调节阀,具有等百分比流量特性,其主要结构特点为截锥形旋塞上设置有三角形通道孔,在旋塞相对于阀座衬套作90回转运动过程中,不断改变三角形窗口与阀座衬套之间的节流面积,从而具有减压、节流作用[3],如美国DURIRON 公司生产的三角口旋塞调节阀系列产品。

在流程控制工业中,大可调比是高性能调节阀的一项关键性能指标参数。本文介绍一种新型旋塞控制阀,得益于其独特的旋塞节流窗口设计,新型高旋塞调节阀可以实现很高的可调比,非常适合于化工装置中高可调比应用工况,以实现优化工艺流程、精确控制工艺指标等目标。

1 结构原理

新型旋塞控制阀采用倒装式结构,压力平衡旋塞上开有两个反向对称的水滴型节流窗口,水滴型窗口各由一段优弧和逐步限缩的V 形切口组成。通过阀杆带动旋塞相对于阀座衬套作1/4 周回转运动,精确控制节流面积的连续改变,形成串联二级或三级减压节流单元,通过旋塞上的水滴形窗口实现可控流量特性。小流量时,可将型线设计成具有等百分比流量特性的V形切口进行调节,大流量时,由优弧段进行调节。

根据阀门应用工况的需要,可将新型旋塞调节阀阀内件设计为不同的结构形式。对于常规高可调比工况,可选用通用型旋塞结构。对于高压差高可调比工况,可选用抗气蚀内件结构。

2 性能特点

新型旋塞调节阀固有流量特性可设计成等百分比特性。流通能力大、可调范围高是其突出优点。全开时,水滴型窗口优弧段完全打开,其节流面积与阀体流道横截面积相等,流阻极小,流通能力很大,约为同口径直行程Globe 单座调节阀4 倍。表1为新型旋塞调节阀与典型单座Globe 调节阀流通能力比较[4-6]。传统的直行程调节阀,其固有可调比为3050,若要进一步增大可调比,设计制造难度加大。可调比过大,对于单座Globe 调节阀,阀芯型线在90%100%开度范围内会产生根切现象,对于滑动套筒阀,在90%100%开度范围内,节流窗口尺寸过宽而无法设计制造。新型旋塞控制阀由于其独特的水滴型节流窗口设计,使得其固有可调比可达350500。

旋塞、阀座衬套和阀体三者构成完整的密封系统,阀座衬套将旋塞完全包围,无论在开、关、旋转时,阀座衬套在旋塞进出口之间均能形成较大的环形密封面,从而具有很好的密封和抑制串流的能力[7]。

压力平衡倒装式结构,阀门全关时,旋塞上下腔介质压力相等,由于旋塞上下端的面积差,介质推力会使得旋塞与衬套接触更紧密,从而有效提高密封性能。

旋塞与阀座衬套密封面之间的相对擦拭、剪切运动,具有很好的抗粉尘结垢功能,尤其适用于高黏度、悬浮液纸浆、含纤维介质工况[8]。

旋塞密封面借助轴向预紧弹簧与阀座衬套密封面紧密接触,弹簧压力始终使旋塞紧密贴合在阀座衬套上,又允许旋塞在轴向有位移,有助于补偿阀门零件由于膨胀冷缩而引起的形变和多次开关后产生的微量磨损,并能防止粉尘介质进入密封面之间,同时有效减少阀门操作扭矩,避免旋塞卡死。

表1 两种阀的额定流量系数m3·h-1

带内、外阀笼的新型旋塞调节阀,可应用于高压差工况。流量调节过程中,旋塞转动,内、外阀笼不动,可避免上游介质直接冲到阀座衬套上,而是冲蚀高硬度的内阀笼,从而有效提高阀座衬套使用寿命;同时,金属内阀笼上沿流道方向均匀布置密集通孔,与旋塞上2 个反向对称的水滴形窗口,形成串联三级减压节流单元,可有效抑制气蚀,减少振动,降低噪声。

3 可调比特性研究

3.1 固有可调比计算

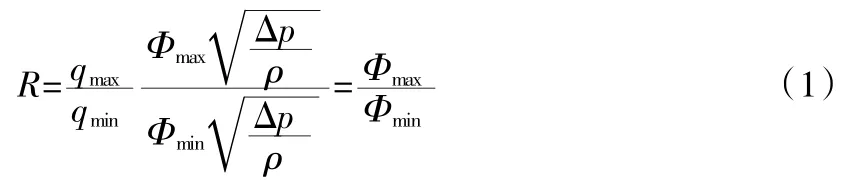

按《IEC 60534-2-4 工业过程控制阀第2-4 部分:流通能力固有流量特性和可调比》的定义,新型旋塞调节阀的固有可调比是在阀门进出口压降恒定的条件下,可调节的最大流量与最小流量的比值。固有可调比表达式见公式(1),等百分比固有流量特性表达式见公式(2)。

式中 R——固有可调比

qmax——恒定压降下,可调节最大流量,m3/h

qmin——恒定压降下,可调节最小流量,m3/h

h——相对开度

联立公式(1)(2)可推导出

按《GB/T 30832—2014 阀门 流量系数和流阻系数试验方法》,试验测量新型旋塞控制阀在h=0.1,0.2,…,1 开度下的对应流量系数1,2,…,10,将上述10 组数据代入公式(3)中,可以得到方程组(4)。

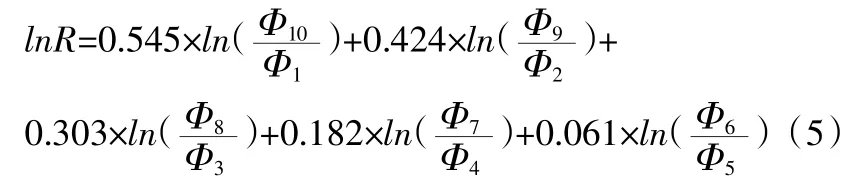

采用最小二乘法对方程组(4)求解[9-10],得R 近似解:

根据流量、流阻系数试验台测得的十点开度下对应的固有流量系数数据,结合公式(5),经计算,该新型旋塞控制阀的固有可调比可达500。

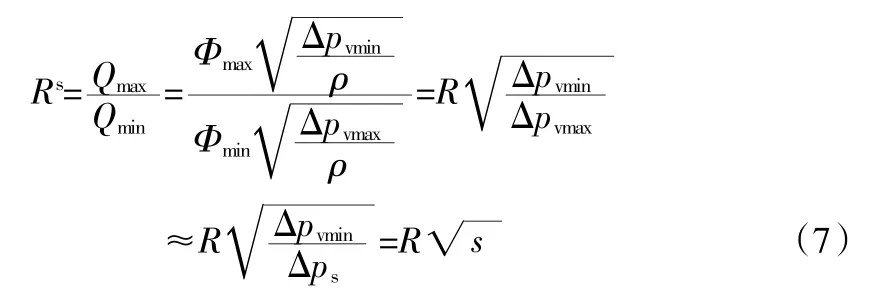

3.2 安装可调比估算

调节阀在生产过程中,阀门两端的压降并不是恒定不变的,因此,运行时调节阀的可调比会降低。安装可调比是指调节阀在实际工作状态下,可调节的最大流量与最小流量的比值。相对于并联管道,串联管道中控制阀的安装可调比降低较少,因此,为了提高控制阀的安装可调比,将新型旋塞调节阀串联在管道中使用(图1)。

压降比也称阀阻比,其为调节阀全开时,阀门两端压降占系统总压降的比值[11]。

图1 控制阀串联在管道中

式中 s——压降比或阀阻比

新型旋塞调节阀串联在管路系统中时,当管路阻力增加时,因系统总压降不变,使调节阀两端的压降减少,从而造成调节阀流通能力降低,导致安装可调比下降。即:

式中 Rs——安装可调比

Qmax——工作状态下,可调节最大流量,m3/h

Qmin——工作状态下,可调节最小流量,m3/h

3.3 安装可调比减小原因

工作状态下,压降比变化,会使调节阀实际可调最大流量降低,造成实际流量特性曲线偏离固有流量特性曲线的现象,称为流量特性畸变[12]。流量特性畸变表现为流量特性曲线的上凸。压降比s 越小,畸变越严重,上凸的也越多[12]。对于具有等百分比固有流量特性的新型旋塞调节阀,其安装流量特性畸变为近似固有线性流量特性。随着压降比s 的减小,调节阀两端的压降降低,调节阀阀的流通能力降低,造成新型旋塞调节阀安装可调比Rs减小。

因此,新型旋塞调节阀安装可调比降低,是阀门在工作状态下,压降比降低导致流量特性畸变的结果。

3.4 提高安装可调比的措施

流量特性的畸变造成新型旋塞调节阀安装可调比减小,从而降低系统的调节精度。对此,分析公式(7),可得出下列提高新型高旋塞调节阀的安装可调比的措施。

(1)优化旋塞水滴型节流窗口型线设计,适当减小优弧对应的渐缩V 形切口的夹角,提高新型旋塞调节阀的固有可调比。

(2)降低新型旋塞调节阀所在串联管路阻力,工艺配管尽可能减少不必要的弯头、截止阀、缩径管和扩径管等附加管件。

(3)采用限制流通能力的新型旋塞调节阀阀内件。

4 结论

新型旋塞调节阀具有大流通能力,大可调范围等突出优点。结合流量特性试验数据,采用最小二乘法可以计算出其固有可调比值。同时,压降比降低引起的流量特性畸变,是造成新型旋塞调节阀安装可调比降低的直接原因,可以通过提高其固有可调比或压降比来提高安装可调比。结果表明,该新型旋塞调节阀能很好的满足化工装置高可调比应用工况,并为进一步提高其安装可调比指明了方向。