大型4 岛式半潜船结构设计与强度评估研究

荆海东 杨 青

(中国船舶及海洋工程设计研究院 上海200011)

引 言

半潜船从外形特征上分为常规3 岛式半潜船和4 岛式半潜船。3 岛式半潜船拥有高大的艏楼,生活区全部设置在艏楼上,机舱多布置于艏楼下。常规半潜船大多采用3 岛式设计,其在装运超大超高货物时,驾驶室视线不受遮挡,且高大艏楼在迎风航行时有利于遮挡后方不规则货物,减少风阻,艏楼后方的开敞甲板有利于装卸货物的操作,如图1所示。

图1 常规大型3岛式半潜船总体布局

随着海洋工程装备大型化和多样化,越来越多的超大和超长货物出现,对于尺寸较长的货物,常规半潜船虽可采用部分悬挑出船体的方式装运,但由于半潜船总体稳性、结构强度以及被运货物强度的限制,悬挑长度是受限的,无法装载超长货物。因此,为满足超长货物的运输需求,建造了4 岛式半潜船。Boskalis 公司于2012年建造完成现世界上最大的半潜船“Vanguard”轮为目前唯一的4 岛式半潜船。

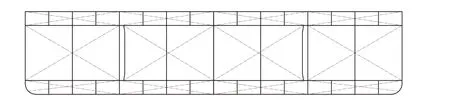

半潜船的载货能力由甲板面积(长度×宽度)、甲板形式(全通甲板或非全通甲板)、调载能力(可用压载水量)、稳性、甲板承载能力和许用静水弯矩剪力等决定。根据半潜船的船型特点,总结大型半潜船的结构设计流程如图2 所示。

图2 半潜船设计流程

本文在总结我院大型半潜船结构设计工程经验的基础上,以正在设计的大型4 岛式半潜船为基础,重点阐述大型4 岛式半潜船的结构设计和强度校核的思路方法。4 岛式半潜船载货复杂多样,其设计既要兼顾目前已有船舶和平台运输,又要兼顾未来装运船舶和平台的运输,参见图1 和下页图3。

图3 大型4岛式半潜船总体布局

1 常规半潜船结构设计

1.1 甲板载荷设计及分析

甲板承载能力是关系半潜船运输能力的极为重要的关键指标,确定合理的甲板承载能力是半潜船设计的基础。通常半潜船采用以下3 种绑扎形式(不同绑扎形式对应不同的甲板载荷):

(1)甲板铺设木坞墩,货物摆放在木坞墩上(绝大多数货物均采用此运输方式);

(2)货物通过在船体上设置基座方式与船体连接(特种用途起重半潜船多采用此方式);

(3)质量较集中的货物通过钢格栅(grillage)布置在船体上,对于局部载荷较大的货物通常采用此种连接方式(如各种上部模块等,模块单腿质量可达5000 t)。

通常,对于中小型半潜船来说,甲板载荷由船东指定,一般为15~25 t/m2,但甲板载荷如何确定较少提及。对于载荷具体定义并不明显。目前对于载荷有两种认识,一种为甲板载荷为静载荷,另一种为动载荷和静载荷之和。两者的本质区别在于载荷中是否包含货物横摇和纵摇对于动载荷的影响。

1.2 设计许用弯矩剪力

许用静水弯矩剪力关系到船舶的载货能力和灵活性,在船舶主尺度等主要要素确定后,波浪弯矩大致确定,许用静水弯矩剪力与中剖面形状直接相关。提高许用静水弯矩剪力会提高半潜船的装载灵活性,但相应会导致半潜船的钢料质量增加,引起空船质量增加,导致总载货指标下降。

半潜船由于其特殊的作业方式,型深通常受限,为追求载货能力,宽度一般较宽,L/B和B/D均不满足规范波浪弯矩剪力经验公式计算的前提条件,波浪载荷需进行直接计算预报。对于半潜船这类船型,许用总弯矩中波浪弯矩占比较大,前期设计中若采用规范计算值进行中剖面设计,则会降低船体强度的裕度储备,出现钢料估计偏轻等问题。

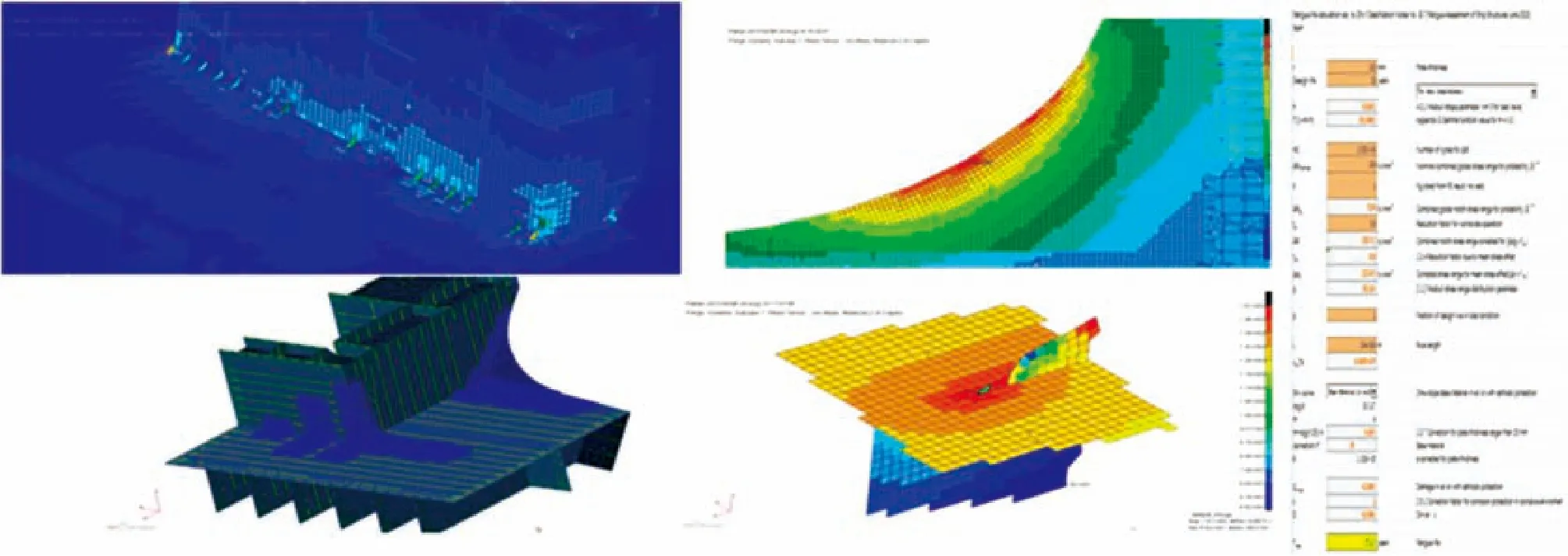

图4 4岛式半潜船湿表面模型

1.3 中剖面设计

船体中横剖面设计是船舶设计的关键环节,有效确定中横剖面是提高船舶强度和性能的重点。中横剖面上构件的布置既要满足半潜船承受载荷和传递载荷的要求,又要使其结构型式尽量简单,便于施工;同时还要优化板厚和构件配置,用尽量少的钢料来满足强度和性能要求。设计中需关注船东的用船需求,防止引起不必要的修改和返工。

1.3.1 剖面形式

大型半潜船根据总体压载水调整的要求,通常采用上、中、下三层舱的设计,因此采用双甲板和双层底的结构形式,而双甲板和双层底的形式会增强甲板的承载能力,如图5 所示。

图5 某10万吨级半潜船

1.3.2 构件尺寸确定

局部构件尺寸根据船级社规范对半潜船压载舱和干舱的要求计算确定初始板厚,主甲板和外板除需满足深舱要求外,还要满足总纵强度的剖面模数和惯性矩要求。由于主甲板上载有重货,会对主甲板产生额外的局部载荷,为控制主甲板应力,通常半潜船剖面设计会在满足规范要求的基础上使剖面中和轴尽量贴近主甲板。

目前大型半潜船多采用泵排压载水和压缩空气排压载水两种方式,构件计算可按照CCS 和DNV 的相关规范要求进行。随着半潜船的大型化,用来排压载水的压缩空气设计压力越来越大,甚至达到了0.3 MPa(30 m 水压)以上,液舱承受如此大的压缩空气压力,DNV 建议构件许用应力需进行折减,但没有给出具体的折减数值。对于具体折减,建议参照相关压力容器的设计进行折减。

1.3.3 全船材料

为保证装载能力,半潜船除主甲板和甲板室外,其他区域均采用高强钢。目前国内半潜船主甲板主流均采用普通钢的设计。普通钢相对高强钢有独特的优势,采用普通钢,货物绑扎时焊接要求较低,可采用普通的酸性焊条,焊接性能优良,焊接时不需要特殊的工艺措施,且不容易出现焊接缺陷。相较于普通钢,高强钢需采用碱性焊条焊接,焊接较为复杂,工艺处理要求较高,对焊工要求较高,若焊接控制不当,容易损伤母材,产生裂纹,而一旦产生裂纹,在高应力情况下扩展较快。高强钢的优势主要体现在,钢料质量相同的情况下,高强钢可达到更高的许用静水弯矩水平,未来装货的拓展能力和调载灵活性远高于普通钢。但采用普通钢降低了船东后续运营成本,目前,国外船东由于采用专业化团队对货物进行绑扎和解绑处理,倾向于采用高强钢。而国内船东货物绑扎和解绑通常由船员兼职,倾向于采用普通钢,但值得注意的是随着半潜船的大型化,主甲板采用普通钢后厚度往往超过50 mm,焊接要求同样较高,主甲板材质的选择需谨慎对待。

2 4 岛式半潜船结构设计特点和关键区域

4 岛式半潜船结构承载区结构设计与3 岛式半潜船类似,由于4 岛式半潜船独特的船型和载货特点,结构设计也有其独特设计特点。

2.1 主甲板材质

4 岛式半潜船材料的选择大致上与常规三岛式半潜船一致,常规3 岛式半潜船由于前端高大艏楼中断位置总纵强度影响较小,但对于4 岛式半潜船来说,4 岛式半潜船边岛区域位于船中且存在较多开孔,设计时此处需采用高强钢。

值得注意的是,由于4 岛式半潜船首尾均可悬挑装载货物,相较于常规3 岛式半潜船,4 岛式半潜船设计需更大的许用静水弯矩和剪力。主甲板采用高强钢的优点较为突出,达到同样设计能力情况下,采用高强钢可节省约1300 t 钢料。

2.2 构件尺寸与布置

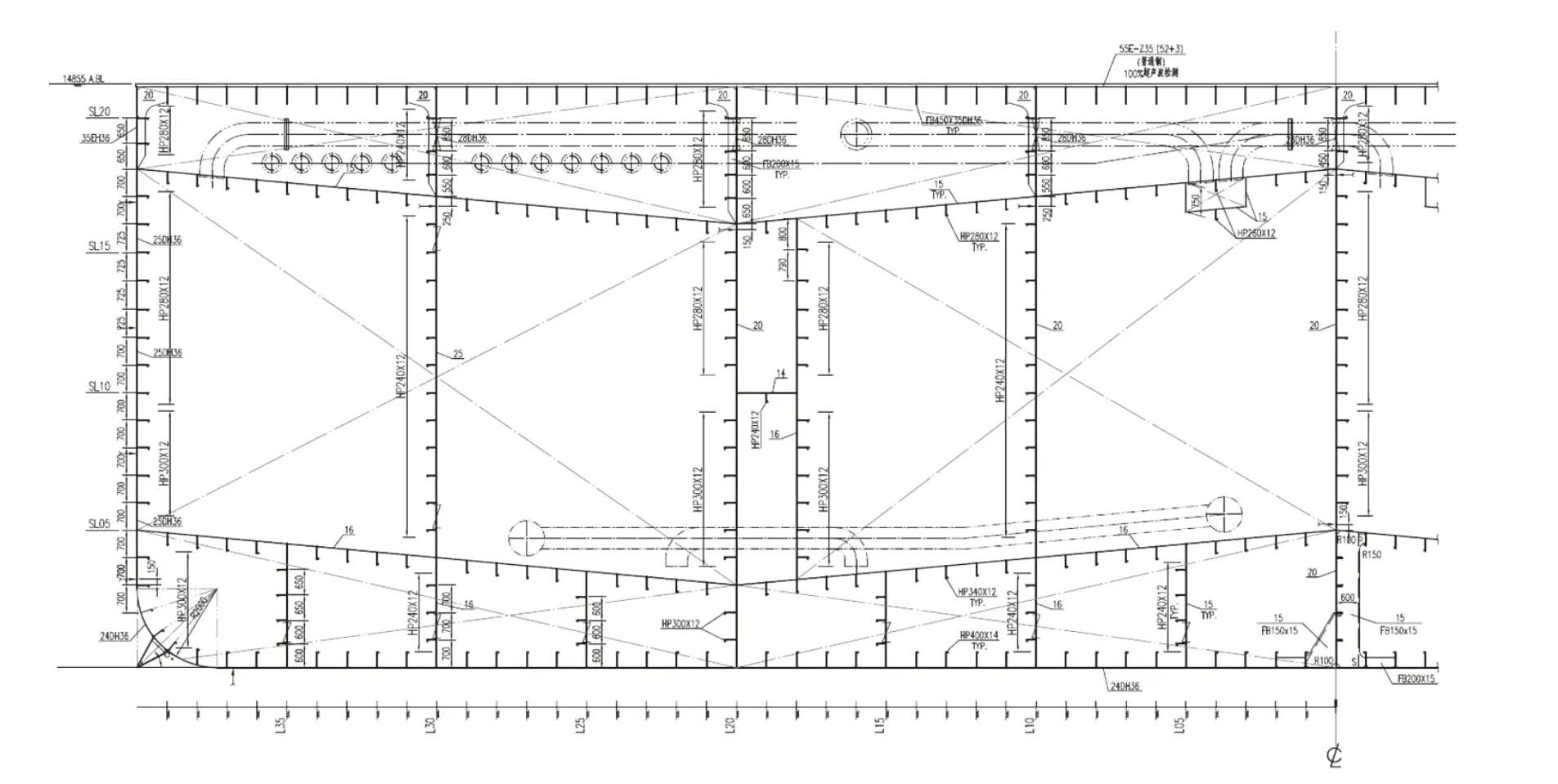

目前4 岛式半潜船的设计承载均用于运输更大更重结构,甲板设计载荷局部达到90 t/m2,对剖面承载提出了更高的要求,图6 和图7 分别列出2 艘大型4 岛式半潜船的剖面形式。

对比常规3 岛式半潜船和4 岛式半潜船剖面形式,主要存在以下不同,如表1 所示。

图6 某11万吨级4岛式半潜船横剖面图

图7 8万吨4岛式半潜船典型横剖面

表1 剖面形式对比

平直内甲板结构形式简单、结构设计方便,可降低建造难度并减少建造工作量,同时设备布置空间规整,布置较为方便。

相较平直内甲板,斜甲板结构形式略显复杂,增加了建造难度且增加建造工作量。为方便设备布置艏艉的设备舱区域,通常需过渡回平甲板,造成过渡区液舱形状不规则。但相对平直内甲板,斜甲板有独特的优势。由于载货区主甲板下基本上是压载水舱,采用斜甲板可以充分利用舱容及避免气锁的形成,同时可以提高排压载效率。考虑到实际装载时的泥沙沉积,可将上甲板骨材下翻,以减少泥沙沉积和降低清淤难度。但骨材下翻导致支撑骨材的横向强框下翻,引起质量增加,同时骨材下翻会占用设备舱室位置减少设备舱空间,增加了布置难度。

由于载货要求不同,11 万吨4 岛式半潜船和8 万吨4 岛式半潜船均采用7 道纵舱壁的形式,10 万吨3 岛式半潜船采用3 道纵舱壁的形式。半潜船纵舱壁的设置与甲板设计载荷密切相关,非水密纵舱壁数量增加,横向框架跨距变短,支撑能力增强,跨距变短可有效降低横向框架的应力水平,减小构件尺寸。增加非水密纵壁纵舱壁有利于提高半潜船的抗剪强度。同时,非水密纵舱壁数量增加,可方便甲板设计载荷的分区设计,增加载货的灵活性。机舱区非水密纵壁的设置会对机舱区的布置带来一定影响,提高了机舱布置的难度。纵舱壁数量增加后,虽然整体质量增加不大,但焊接工作量增加较多,且增加了机械舱室的布置难度。

2.3 4岛式关键区域结构设计

与常规3 岛式半潜船相比,4 岛式半潜船结构船型特殊,结构设计存在瓶颈和关键区域,设计者需注意:

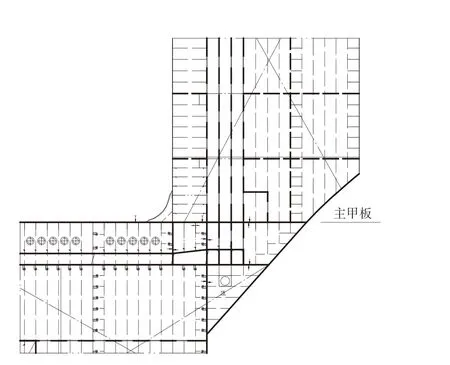

(1) 4 岛式半潜船艏楼位于舷侧偏艏位置,为保证甲板净宽度,艏楼需尽量靠近舷侧布置,如图8 和图9 所示。

图8 边岛后端壁

图9 边岛前端壁

由于4 岛式半潜船连接面积较小,机舱相关通风排气、电气电缆相关控制走向、舾装相关通道、空调相关通风均需通过狭窄的边岛区域,导致此处甲板几乎完全开掉,对结构强度的损坏较大。同时由于边岛狭长,整体高度较高,重心较高,刚度较弱,边岛的强度、疲劳、振动都需要特别关注。边岛区的外飘需特别考虑外飘砰击加强。

(2) 常规3 岛式半潜船艏楼通常位于最艏部0.15L范围内,此处波浪弯矩和静水弯矩较小,同时艏楼长度较小,总纵强度参与度较低。因此艏楼和外板连接肘板应力水平较低,屈曲强度和疲劳强度均较易满足规范要求。对于大型4 岛式半潜船来说,由于边岛后侧位于船中0.5L范围内,且由于横向上货宽度要求,边岛纵向连接肘板尺寸受限无法做大,边岛纵向肘板的强度和疲劳特别关键,设计者需特殊关注。值得注意的是此处应力集中较严重,纵骨间距网格无法完全反应此位置处的应力集中效应,需通过精细有限元模型评估相关位置的强度和疲劳。

(3)艏楼根部对应区域的主甲板、围壁板和加强结构厚度应适当加厚,以补偿开孔造成的损失,并增加支撑刚度,考虑到此处甲板承受垂直于板厚方向的应力,甲板板易产生层状撕裂,相关区域需采用Z 向钢。

(4)由于机舱的通风排气均需通过右舷边岛向上通过,特别是自然通风会导致开孔增多,机舱区纵舱壁需开设较多通风排气孔,剪切强度损失较大,而此处位于艏部0.25L位置,波浪和静水剪力均处于最大位置。压载舱采用设置非水密纵壁的方式增强半潜船能力,若非水密纵壁中断在机舱位置,会带来结构承载能力的急剧下降,建议机舱区仍然维持非水密纵壁的设置,并对此处纵壁加强以保证剪切强度。

(5)不同于常规3 岛式半潜船,4 岛式半潜船一般需将锚机置于主甲板之下,由于主甲板型深受限,锚机高度导致锚机上方甲板横梁和纵骨尺寸受限,此处甲板载荷将适当降低。

(6)总体专业若从阻力方面考虑设置球鼻艏,由于型深较小,船宽较大,设置球艏后船体外飘较大,设计时需特别关注艏部外飘砰击加强。

(7)由于悬伸货物会对船体局部造成较大的弯矩剪力,总纵强度计算需特别注意货物悬伸对于静水弯矩的贡献,如图10 所示。

图10 悬伸货物示意图

3 大型4 岛式半潜船强度评估

对于大型半潜船,按照船级社规范设计的船体结构构件尺寸,虽然总体上满足规范要求的安全性指标,但无法给出构件中的详细应力分布和安全裕度等信息。需通过有限元校核其横向强度和纵向构件的强度。大型半潜船通常需进行舱段有限元、精细有限元和全船有限元3 个层面的校核,以保证最终的结构设计。

3.1 舱段有限元评估

半潜船通常要求结构设计不得对液舱装载提出限制,因此计算时不仅要考虑货物装载的最不利工况,还要叠加考虑不均匀装载和非对称装载的情况,目前舱段有限元的计算通常参照双壳油船的相关要求和边界进行计算。设计工况需组合出最不利工况进行校核。

半潜船载货工况复杂且压载舱调载复杂多变,主甲板、纵舱壁和外板等纵向构件不仅参与总纵强度,还要承受甲板载荷、舷外海水压力和舱内压载水等载荷。依据相关规范、计算指南要求,对船体进行舱段有限元校核。校核按实际装载情况,分别选取可能出现舱室局部恶劣装载工况、航行工况、下潜工况、横倾工况及艉部上货工况,并与甲板装均质货、集中载货物进行组合后工况进行校核,并对关键节点结构进行分析研究,在此基础上进一步优化强框的形式及骨材的连接节点和形式,防止可能的应力集中和由此引起的疲劳。由于半潜船船宽较宽(60~70 m),单舱长度较小(25~30 m),进行舱段有限元计算时应至少采用3 舱段有限元模型,而不是规范规定的1/2+1+1/2 舱段模型计算。

对于大型半潜船,舱段有限元不应仅局限于中部三舱。由于构件在艏艉会适当减小,虽然弯矩剪力包络线减小。对于常规3 岛式半潜船一般仅需校核艏部、舯部和艉部即可。

图11 中段舱段有限元计算

表2 舱段有限元计算结果MPa

对于大型4 岛式半潜船,需增加机舱段强度的校核。由于机舱段位于0.25L位置处,且纵壁开孔较多,计算时需特别注意舱壁剪切能力的校核。

对于边岛结构,需在舱段有限元中加入边岛模型,以评估总纵弯曲对于边岛的强度影响(如图12 所示)。由图13 应力云图可知,总纵弯曲对于边岛根部影响较大,超出一层平台后影响较小。

图12 包含边岛的机舱段舱段有限元模型

图13 总纵弯曲对于边岛强度影响

3.2 精细有限元评估

通过舱段有限元可以得到半潜船的危险区域,对于危险区域需进行细网格校核。对于大型4 岛式半潜船,需对以下关键区域进行精细有限元评估:

(1)典型强框肘板根部;

(2)双甲板间结构开孔(此处可能承受主甲板的集中载荷的作用,设计时需特别注意);

(3)边岛根部结构(参见图14 和表3);

(4)水平桁端部肘板;

(5)主甲板开孔;

(6)下沉带缆桩区域。

图14 边岛根部关键节点强度和疲劳分析

表3 边岛根部强度计算结果MPa

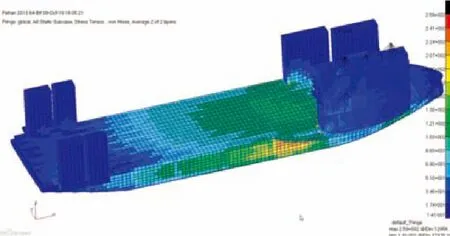

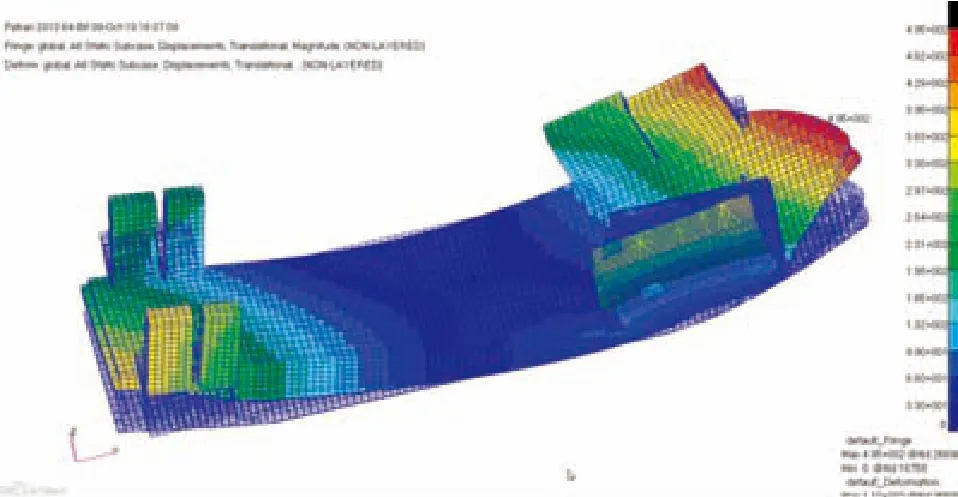

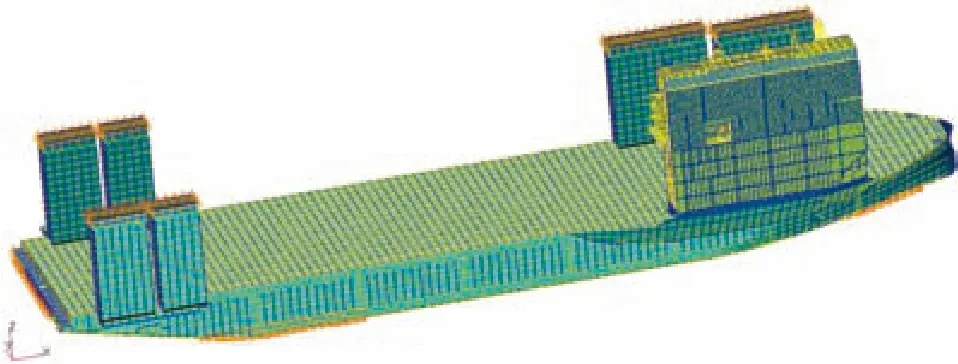

3.3 全船有限元评估

4 岛式半潜船存在显著的结构非对称性,边岛位于舯部偏艏一舷且重达3000~4000 t,采用全船有限元可有效评估非对称性引起的扭转影响且方便进一步评估边岛与主船体连接区域的空间应力分布,弥补舱段计算的不足,参见图15 -图17。

图15 全船有限元外板应力云图

图16 全船有限元全船应力云图

图17 满载工况全船变形

3.4 其他评估

随着船舶的大型化,在小型船舶上的设计可能带来难以预料的后果,大型半潜船设计时需额外考虑以下问题并评估:

(1)建造时可采用较多坞墩,若后续进坞,通常仅在强框位置坐墩,坐墩强度需在设计时进行考虑;

(2)半潜船较宽扁,整体刚度较弱,若推进方式采用长轴系设计的半潜船需特别注意考虑船体变形对于轴系校中的影响。

4 大型4 岛式半潜船振动评估

4.1 船体总振动评估

3 岛式半潜船初步设计时,往往可通过母型船变换的方式得到初步的振型和频率。对于4 岛式半潜船,则无成熟的经验公式或母型船变换得到相关频率和振型。4 岛式半潜船与3 岛式半潜船结构形式不同,总振动固有频率存在略微差异,参见图18 和图19。表4[1]列出采用某10 万吨3岛式半潜船母型变换出8 万吨4 岛式半潜船固有频率与有限元计算结果对比。

图18 船体梁总振动有限元模型

由表4 可知,4 岛式半潜船与3 岛式半潜船振型大致一致,但采用3 岛式半潜船作为母型变换得到的1 阶垂向和1 阶扭转固有频率相差较大。实际上,目前半潜船考虑实际的运营工况复杂多变,多采用电推的方式,无论是吊舱还是长轴系方式,叶频均大于半潜船前几阶固有频率,采用3 岛式半潜船作为母型船估算4 岛式半潜船的精度是可以接受的。

4.2 边岛振动评估

4 岛式半潜船与常规3 岛式半潜船艏楼形式存在显著不同,需特别关注边岛区域振动特性,并使其固有频率避开船舶主要激振源。图20 列出4 岛式半潜船边岛振型,表5[1]给出4 岛式半潜船边岛振型与3 岛式半潜船艏楼振动的固有频率对比。

表5 4岛式半潜船和3岛式艏楼固有频率对比

由表5 可知,4 岛式半潜船与常规3 岛式半潜船边岛振动特性相差增大,设计时不能参考3 岛式半潜船固有频率估算固有频率。

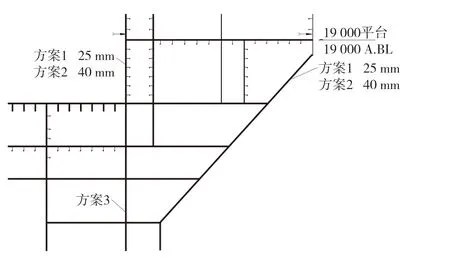

由于4 岛式半潜船边岛瘦高同时长度较长悬伸出主船体的设计特点,设计初始阶段应使其固有频率避开船舶主要激励频率,边岛尺寸位置确定后,如何通过调整结构调整其固有频率是值得探讨的问题。为避免边岛的有害振动问题,增大上层建筑的抗剪刚度及确保上层建筑的支撑刚度,边岛的围壁可能设于足够刚性的舱壁上,各层侧围壁设在同一垂直面内,各上层建筑的内围壁、扶强材和支柱尽可能设在同一垂直面内。边岛内的各层甲板的局部纵横钢质围壁应设置相应的强构件进行加强。为进一步探讨不同结构设计对振动特性影响,计算不同板厚配置和不同支撑条件下固有频率变化,各加强方案如图21 所示,对应各加强方案固有频率如表6 所示。

图21 边岛加强方案

表6 不同板厚配置边岛固有频率

对比4 个方案可知,调整边岛根部结构刚度可有效调整边岛固有频率,调整边岛上部板厚及内部舱室布局对结构振动影响不大。对于4 岛式半潜船的边岛结构,需核算其固有频率以保证足够频率储备。若实在无法避免,则需相关专业更改设备选型或增加隔振措施,减小激励源等。

5 结 语

船体结构设计在半潜船设计中最为基础和关键。虽然结构设计因人而异、因船而异,但任何一艘船的设计均要满足船级社的规范要求,即满足可能装载工况下的总强度、局部强度、疲劳强度和极限强度,同时还要满足商船振动衡准要求。结构设计的目标,是要在满足强度要求的前提下,力求结构型式简单、易于建造,且要节省钢料、提高装载能力,进而提高半潜船的性能。

本文着重介绍大型4 岛式半潜船结构设计流程和结构设计中应该注意的问题,通过与传统3 岛式半潜船对比分析,给出4 岛式半潜船设计的结构设计关键技术和强度校核需特别注意的特有问题和解决方案。

(1)大型半潜船设计初期,应结合船东给定的目标货确定合理的甲板载荷(面载荷、线载荷和点载荷)。

(2)设计初期需根据总体配载确定合理的许用静水弯矩剪力,许用静水弯矩剪力需根据船东未来装货需求保留适当的余量。

(3)大型半潜船需根据甲板载荷和许用静水弯矩剪力确定合理的中剖面,不同中剖面形式各有优势,对应不同的设计要求,经济性也不同。

(4)相较于传统3 岛式半潜船,大型4 岛式半潜船存在更多的设计瓶颈和关键区域,设计者在对相关区域进行设计时需仔细核算验证方案的可行性,保证结构具有良好的强度和振动特性。

(5)大型半潜船的强度校核需关注不同的方面,既要关注整体强度,又要关注关键局部的强度;既要关心屈服和屈曲强度,也要关心疲劳强度。对于大型4 岛式半潜船,需特别关注船体和艏楼的振动特性,设计初始阶段尽量保证合理的频率储备。

希望本文对大型4 岛式半潜船的结构设计和强度校核起到指导作用,为后续半潜船的结构设计和强度校核提供参考。