甘蔗糖厂热力系统节能改造工程技术

杨伟红,梁益宇,黄 珍,黄上辽

0 引言

随着我国能源的日益紧张,要求各生产企业节约能源消耗,加之企业面对市场竞争和运行费用降低的成本要求,甘蔗糖厂的节能工作已成为了技改的重要内容之一。

蒸汽是糖厂主要消耗的二次能源,而蒸发系统是全厂热力系统的中心,蒸发系统相当于一个减压站,将较高温度的蒸汽转换成适合各个工艺部门使用的汁汽。合理的热力方案应该是蒸发系统在实现物料蒸发浓缩功能的前提下,能耗最小化,减少汽凝水带走热量和降低进入冷凝器的汁汽量。在没有外抽汁汽使用的老式蒸发系统,末效蒸发罐排入冷凝器的汁汽量约为13%~17%(对蔗比),目前抽汁汽用于加热和煮糖,这一数量已降至 1%~5%,理论上理想的状态是趋近于零[1]。

我国甘蔗糖厂目前普遍使用末效为高真空的五效蒸发方案。末效的温度很低,约52~55℃,这种低温汁汽很难利用,汁汽只能排入冷凝器,否则就不可能获得末效所需的真空度,而且它的第三、四效汁汽的温度不高(通常低于100℃),也难以大量外用,外抽汁汽主要是前两效,这样就难以取得理想的节能效果[1]。

传统的蒸发热方案与理想的效能相比尚有较大的差距。因此对传统热力方案进行技改优化,对糖厂节能非常有意义。本文主要针对大部分中小型企业在热力方案存在的问题,以广西某糖厂2019年节能技改为例,对热力方案进行挖潜改造,优化用汽流程,优化多效蒸发蒸汽参数以及改造设备,使其达到节能降耗提产的目的。

1 热力系统分析

1.1 热力系统现状

某糖厂生产能力为日处理甘蔗3700 t,产品为原糖。采用五效压力-真空蒸发和三系煮糖制度。制炼主要设备为:标准式蒸发罐、列管式加热器、间歇式煮糖罐。

制糖生产用汽,由汽轮发电机组的背压废汽供应,不足之数由锅炉蒸汽减压补充。背压废汽为过热蒸汽(0.29 MPa(a),温度180℃),经制炼间立式降温器降温为饱和蒸汽(0.25 MPa(a),温度127℃)即供给Ⅰ效蒸发罐,以后各效的蒸发罐加热汽源均为使用前一效的汁汽。各种物料加热均为两级加热。甲膏煮制80%使用Ⅱ效汁汽,20%使用Ⅰ效汁汽(有时使用少量Ⅲ效汁汽);乙膏40%使用Ⅱ效汁汽,60%使用Ⅰ效汁汽;丙膏使用Ⅰ效汁汽。

1.2 热力系统节能潜力分析

1.2.1 现状分析

以上传统的工艺用汽方案,抽取Ⅰ~Ⅳ效汁汽用于蔗汁加热,Ⅰ~Ⅱ(少量Ⅲ)效汁汽用于煮糖,Ⅴ效汁汽全部进入冷凝器。末效汁汽完全没有利用。

以卢隆飞在 2014年对小平阳糖厂用汽数据进行技改对比分析。对加热和煮糖耗用蒸发汁汽分配和用量汇总,得到蒸发各效抽取汁汽合计为(对蔗比)Ⅰ效 13.35%、Ⅱ效 12.49%、Ⅲ效 3.11%、Ⅳ效2.58%[2]。数据表明,外抽汁汽主要是前两效,Ⅲ、Ⅳ效汁汽利用率很低。

传统的五效压力-真空蒸发为高真空蒸发热力方案,Ⅰ、Ⅱ效汁汽压力为正压状态,Ⅲ、Ⅳ、Ⅴ效汁汽压力为真空状态,Ⅱ效汁汽压力为0.12 MPa左右,Ⅲ效汁汽压力一般为0.07~0.08 MPa、温度90~94℃,Ⅴ效汁汽压力为0.015 MPa、温度54℃左右。Ⅲ、Ⅳ、Ⅴ效汁汽压力过低,无法充分利用。

1.2.2 节能对策分析

1.2.2.1 提高二次蒸汽压力和温度

理论上,在等同蒸发水量条件下(糖浆浓度不变),抽汽等级越往后效移,末效汁汽进入冷凝器的量越少,汁汽潜热就利用得越多,则蒸发废汽耗用量越低。但是传统的高真空蒸发热力方案,Ⅲ效汁汽由于压力和温度低(通常为真空状态)很难达到煮糖用汽要求,Ⅳ、Ⅴ效汁汽也难以大量用于物料加热。

要想提高低效汁汽的使用率,就必须提高其温度和压力,即提高低效汁汽品质。而机械蒸汽再压缩技术是目前国内外公认的最高效节能技术之一,该技术可以将低品位蒸汽提高为高品位蒸汽。机械压缩蒸发技术在国外已广泛使用,但在国内尚处于开发阶段,过程中需用的压缩机等还未定型生产,因此使它的推广应用受到一定的限制,在甘蔗糖厂运行使用还鲜有报道。

本技改结合国情,立足国内行业现状,在原有多效蒸发系统的基础上,本着少投入多产出的理念,提出蒸发采用低真空蒸发热力方案,适当提高各效汁汽压力和温度(如Ⅲ效汁汽压力提高到原来的Ⅱ效汁汽压力即0.12 MPa、温度为104℃以上,Ⅴ效汁汽温度70℃以上),使Ⅲ效汁汽为正压以满足煮糖要求,Ⅴ效汁汽和含糖汽凝水温度均得到提高以满足加热温差要求,从而使抽汽等级往后效移,减少进入冷凝器的汁汽量。

为了避免Ⅲ效汁汽在输送去煮糖的管道中发生因管道热量损失、少量蒸汽冷凝成水而引起压力下降,导致入煮糖罐汁汽压力降低,提出使用升温器加热Ⅲ效汁汽,使其温度升高至120℃的过热状态,且升温器安装位置宜靠近Ⅲ效蒸发罐出汽口,这样可以使汁汽在过热状态下被输送至煮糖罐,因管道热量损失而首先消耗的是由过热状态到饱和状态的显热,从而保持入煮糖罐的Ⅲ效汁汽压力为 0.12 MPa不变;另一方面,适度过热的蒸汽作为加热蒸汽有利于改善传热,因为它可以减少管外壁面上的冷凝水膜的厚度,这就是允许进入汽鼓的乏汽(汁汽)具有一定过热度的原因。

利用汽轮机背压废汽加热Ⅲ效汁汽,目前已有少数广西糖厂实施该做法,并取得较好的换热效果。糖厂自备电站的汽轮机背压废汽通常为过热状态输送到制炼间,经降温器降温为饱和蒸汽后供给蒸发和加热使用,背压废汽经降温时部分热量经疏水阀排水带走而浪费了热量。因此利用背压废汽作为加热Ⅲ效汁汽热源,使余热得到充分利用。

1.2.2.2 减少用汽部门耗汽

理论上,如用汽部门采用了节能措施而用汽量减少,则需蒸发总抽汽量会减少。因此,减少用汽部门的耗汽量是节能的重点之一。如混合汁一级加热采用含糖汽凝水为热源而减少抽用汁汽量,煮糖罐采用加装强制搅拌装置,缩短煮糖实际时间,降低所需耗汽量。

其他采用的热力节能措施还有很多,包括生产管理、工艺指标控制等措施,如减少煮水,分蜜打水量等措施;以及提高蒸发末效糖浆浓度(生产原糖时为68~72°Bx),糖浆浓度是影响煮糖耗汽的最大因数,浓度高可以缩短煮糖时间,从而节省蒸汽量。

综上所述,提出技术改造思路如下:①参照国外一些糖厂,采用低真空的蒸发热力方案,适当提高各效汁汽压力和温度,为尽量多抽后面几效汁汽用于加热和煮糖提供条件;②采用汁汽升温系统,提升Ⅲ效汁汽温度供煮糖使用;③末效汁汽用于混合汁加热,减少进入冷凝器汁汽量;④用含糖汽凝水作为混合汁一级加热热源,回收汽凝水热量。

2 热力系统节能技术改造实施方案

2.1 热力系统优化的方案设想

2.1.1 确定合理蒸发热力方案,提高各效汁汽温度与压力

蒸发热力方案是节能的基础,本技改蒸发热力方案的确定原则如下:

⑴蒸发热力方案的制定必须考虑加热和煮糖所抽取的汁汽情况,提供的汁汽不仅要在数量上达到要求,而且在品质上也要有保证[2]。

⑵合理确定第Ⅰ效温度。较高温度有利于各效汁汽的利用,但要防止高温导致蔗糖转化和糖汁色值增加。甘蔗糖厂因糖汁含还原糖较多,高温的影响较大,一般第Ⅰ效加热蒸汽的温度很少超过 125℃,还有不少糖厂不到120℃。在设备传热性能好、糖汁停留时间短时,可以用较高的温度,但如设备过大或操作液面高,糖汁停留时间长,则温度高会有较大的不良影响[1]。

⑶合理设计末效温度和有效温度差,合理提高汁汽压力和温度。既满足传热所需的有效温差,又要使得汁汽温度有所提高。建议前三效的每效传热温差控制在5~8℃,后面两效控制在7~15℃。

⑷合理安排各效蒸发面积,保证末效物料蒸发浓缩锤度为68~72°Bx。由传热公式Q=KSΔt可知,采用低真空蒸发,则总有效温度差变小,为了保证蒸发量不变,需适当加大各效蒸发面积。

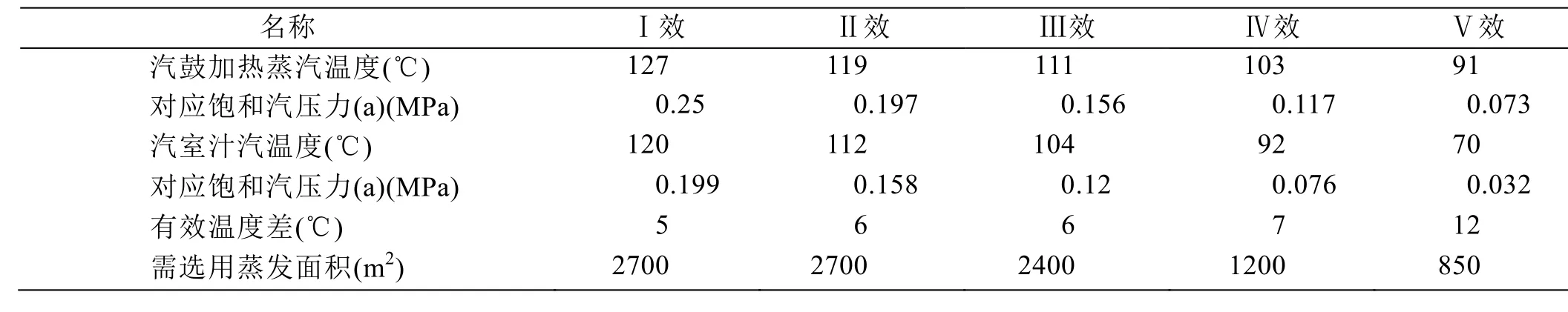

根据以上原则和实际情况,经热力平衡计算,确定技改后末效真空度、第Ⅰ效温度、各效的有效温度差(总温度差36℃),各效的推荐参数见表1。

2.1.2 优化加热系统,增加加热级数和抽取低效汁汽

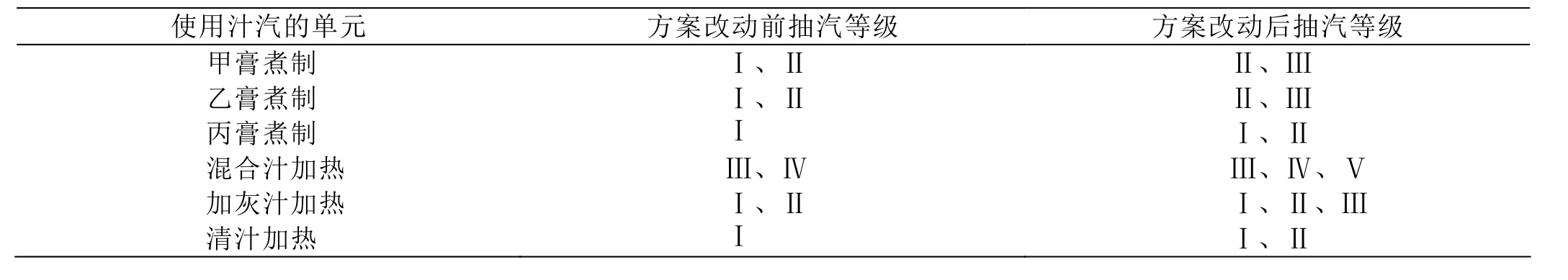

增加物料各级加热级数,缩小各级物料加热的温度范围,增加Ⅴ效汁汽和汽凝水余热利用。级数方案为混合汁四级加热,加灰汁三级加热,清汁三级加热,详见表2。

2.1.3 利用含糖汽凝水加热冷物料,回收余热

根据杜胜娟[3]的研究表明,使用含微糖汽凝水温度 90℃,将混合汁从 20℃加热到 45℃,是可行的[3]。经技改后的蒸发热力方案含微糖汽凝水温度达到90℃,故采用传热系数较高的板式换热器,利用汽凝水作为混合汁一级热源。

表1 技改后各效蒸发罐操作参数

表2 技改后物料加热各级抽汁汽分配

2.1.4 配套汁汽升温系统提升Ⅲ效汁汽温度

为了尽可能多抽用低效汁汽用于煮糖,国内外糖厂多为采用先进的连续煮糖罐,而对于我国的一步法生产工艺,尤其是中小型糖厂多采用间歇式煮糖罐,很难做到利用Ⅲ效汁汽煮糖。如前所述,以优化蒸发热力方案为先决条件,在适当提高Ⅲ效汁汽压力后,再通过升温器提升Ⅲ效汁汽的温度,使其满足煮糖的用汽要求。

采用一种新型的升温器装置,使用过热的背压废汽和Ⅲ效汁汽进行热交换,经升温器换热后,Ⅲ效汁汽温度达120℃。其交换前后的参数见表3。

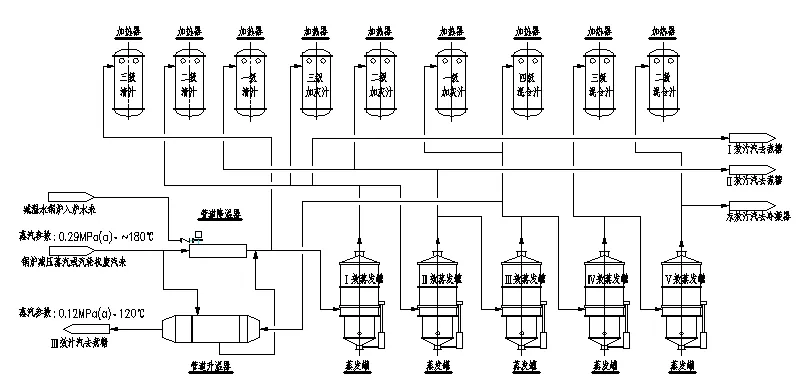

2.2 优化的热力方案工艺流程

根据热力系统优化的方案设想,优化后的热力方案工艺流程见图1。

表3 升温器进出介质参数

图1 优化制糖工艺热力方案汽流程简图

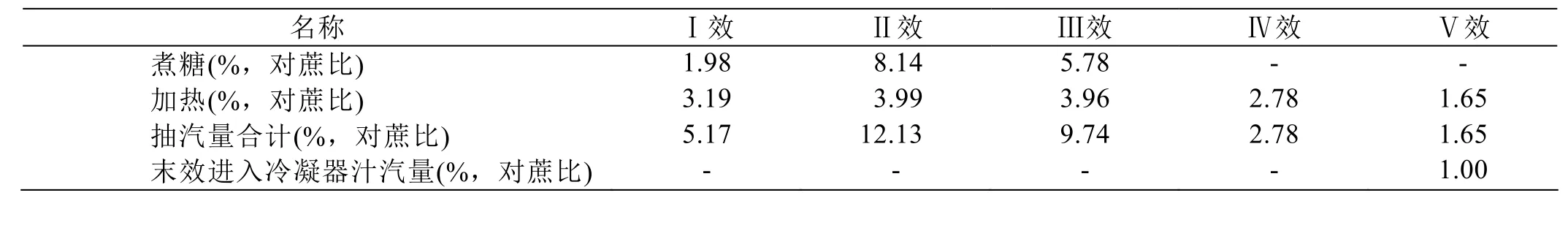

2.3 热力方案优化后抽汽方案

优化后,进入冷凝器的蒸汽量为1.0%(对蔗比),达到国内较好水平;各效抽取汁汽量与前述小平阳糖厂数据(对蔗比)Ⅰ效13.35%、Ⅱ效12.49%、Ⅲ效3.11%、Ⅳ效2.58%比较,Ⅰ效抽汽量减少8.18%、Ⅲ效抽汽量增加6.63%、Ⅴ效抽汽量增加1.65%;煮糖甲乙膏使用Ⅱ、Ⅲ效,丙膏使用Ⅰ、Ⅱ效汁汽。各效抽汽量详见表4和表5。

2.4 配套主要设备方案

2.4.1 带自动控制升温装置

表4 技改后抽汁汽方案

表5 汁汽分配方案对比

新增Ⅲ效升温装置(升温器),结构为列管式换热器,卧式安装形式。器身圆筒管状,筒体由换热管、管板、管箱、封头组成(图2)。工作原理:二次蒸汽由升温器端部进入管程,从另一端管程输出,过热蒸汽从一端的侧面进入壳程,中部侧面流出壳程,通过间壁进行热交换。废汽出入口采用电动控制阀,以升温后二次蒸汽温度自动控制进出废汽量,确保二次蒸汽温度值的稳定。

图2 调试运行中的带自动控制升温装置

2.4.2 带强制搅拌器煮糖罐

原有间歇式结晶罐吊鼓式改平鼓式,并对煮糖罐汽带、进汽口改造,加装强制搅拌装置。使用带强制搅拌器的循环煮糖罐,能够加速物料的循环和改善对流状况,提高结晶质量,缩短煮糖实际时间,降低所需的蒸汽压力和耗汽量。

2.4.3 板式换热器

汽凝水余热回收加热混合汁采用新型高效板式换热器1台,采用宽缝式和带反洗装置减少积垢,传热系数高,换热效果好。

2.4.4 蒸发罐

合理设计和安排各效蒸发面积。由于抽汽位置后移,Ⅰ、Ⅱ效罐有效温差减少,Ⅲ效抽汽量增加,故蒸发面积均需增加。考虑利用旧设备,采用的方案是增加1台2700 m2蒸发罐用作Ⅰ效罐,Ⅱ、Ⅲ效利用旧设备并罐,并罐后五效蒸发罐面积为2700、3200、2400、1200、850 m2。

3 项目实施效果

采用以上节能技改措施后,蒸发系统热力方案分配更加合理,达到降低制糖生产耗汽的目的。某糖厂2019年4月开始设计实施,2019年11月投入试机运行使用,经过1个多月的运行,全厂汽耗由原来的42%(对蔗比)降到了38%(对蔗比)以下,节省一次蒸汽4%(对蔗比)。按年处理甘蔗60万t,蒸汽价格120元/t计,预计每年可节约耗汽成本288万元;按产糖率12%计,吨糖成本下降40元。由此可见,技改节能效果明显,产能也得到提升,达到预期的目标。

4 小结

采用提高蒸发系统各效汁汽压力和温度的低真空热力方案,利用过热废汽提升供煮糖用Ⅲ效汁汽温度,使Ⅲ效汁汽可以更充分、更有效地应用于煮糖,增加物料加热级数及低效汁汽等级使用,Ⅴ效汁汽用于混合汁加热,以及设备升级改造等措施,减少了Ⅰ效汁汽的抽用量和煮糖耗汽量,实现抽汽等级往后效移,减少Ⅰ效蒸发罐耗汽量和减少进入冷凝器的蒸汽量;以及回收利用汽凝水余热。某糖厂实施节能方案后,有效地降低全厂汽耗和生产成本,以上工艺技术方案经济适用,值得推广应用。