Ni/Al多层板的复合法制备及放热性能

(南京航空航天大学材料科学与技术学院,南京 210016)

0 引 言

现代工业和武器装备的发展对所用材料的性能要求越来越高,单一种类材料的性能已经很难满足要求,新型复合材料的研究应运而生[1]。Ni/Al多层复合材料是一种具有一定强度和能量密度的含能材料,其在高温或高速撞击条件下能发生剧烈的化学反应并放出大量的热,不仅可用作局部热源,如在材料焊接中提供热量[2-5],而且在武器装备方面具有广阔的应用前景。采用这种材料制成的构件(如战斗部含能药型罩)对目标发起冲击时,其破片不仅能够以巨大的动能去击穿侵彻目标,还能够在撞击过程中发生反应而放出巨大的热量,从而实现爆破效应、高温效应、纵火效应的多重打击,提高对目标的摧毁能力[6-7]。因此,Ni/Al多层复合材料受到国内外研究人员的高度重视,其设计、制备以及性能评价等已成为当前的研究热点[8-10]。目前,最主要的制备Ni/Al多层复合材料的方法为磁控溅射法,YANG等[11]采用磁控溅射法制备了调制周期分别为50,100,200 nm的Al/Ni纳米含能薄膜,其反应放热量分别为389.43,396.69,409.92 J·g-1;金晓云等[12]利用磁控溅射法制备了一种铝嵌入到镍纳米棒阵列当中的嵌入式纳米结构的Al/Ni复合含能材料,测得该材料50%发火的激光能量约为36.28 mJ。磁控溅射方法制备Al/Ni多层复合材料的层间厚度可精确控制,且控制精度可达到微纳米级,而微纳米级材料比大尺寸同种材料表现出更优异的放热性能[13-19]。但是,磁控溅射方法的制造成本高、周期长、效率低,制备的多层膜面积有一定限制且比较薄、力学性能较差,只适用于含能桥元器件,不适用于武器装备构件。

累积叠轧(Accumulative Roll Bonding)技术[20]是目前用于制备大尺寸、微叠层、超细晶粒薄板的最为简便且经济有效的一种方法。SIMES等[21]采用累积叠轧法制备Ni/Al多层板,累积叠轧到11道次时镍层的厚度从126 μm减薄至460 nm,放热量达768 J·g-1。但当轧制道次增加到一定次数后,继续叠轧操作困难,多层板中镍层断裂严重,界面出现较多的孔洞和缺陷,这限制了反应放热量的进一步提高,并且导致了力学性能的下降。为了减少累积叠轧道次,减缓材料变形,改善界面质量,作者拟采用初始厚度为微米级的铝/镍层进行叠轧。为此,先采用化学镀镍方法在5.5 μm厚的铝箔上制备微米级厚度的镍层,再将该镀镍铝箔按一定次序堆垛并热压,以形成机械咬合的层状结构,防止在后续叠轧过程中的错位移动,随后进行累积叠轧得到Ni/Al多层板,研究了该多层板的微观结构及放热性能。

1 试样制备与试验方法

1.1 试样制备

试验材料为纯度大于99.9%的市售1060纯铝箔。将铝箔线切割成尺寸为50 mm×50 mm×5.5 μm(长×宽×厚)的试样,经丙酮清洗和酸洗去除其表面氧化物和油污,再采用碱性化学镀镍方法[22]在其表面镀镍,镀镍溶液组成为30 g·L-1六水硫酸镍NiSO4·6H2O、20 g·L-1次磷酸钠NaH2PO2和50 g·L-1柠檬酸三钠C6H5Na3O7,镀镍时间为1 420 s,控制铝箔与镍层的厚度之比约为3∶2。在自主设计的回字型模具内按照“镍—铝—镍—铝”的顺序堆垛到厚度为0.5 mm,用脱模布包裹后在XLB 400×400×1型平板硫化机上进行热压,热压温度为250 ℃,热压时间为0.5 h,前20 min压力为5 MPa,后10 min压力为12 MPa,热压后空冷至室温。采用MSK-2300A型双辊精密轧机对热压后的试样进行累积叠轧,轧辊直径350 mm、长度300 mm,轧制速度为4 m·min-1,载荷为3.92×105N,每道次压下量为10%。轧制1道次后将得到的板材对半剪断,在260 ℃下保温1 min进行退火处理,以消除轧制过程中产生的内应力和加工硬化现象,随后再次进行表面清洗处理以及第2道次叠轧。重复以上操作,共叠轧7道次。

1.2 试验方法

采用S-4800型扫描电子显微镜(SEM)及其附件能谱仪(EDS)对试样进行形貌观察和微区成分分析。利用D8 ADVANCED型X射线衍射仪(XRD)分析制备过程中不同阶段试样的物相组成,采用铜靶,Kα射线,步进角度0.02°。采用STAPC409型差示扫描量热仪(DSC)对试样的放热性能进行研究,测试时升温速率为20 K·min-1,保护气体为氩气,流量为80 mL·min-1,根据测试得到的DSC曲线与坐标轴围成的面积计算反应放热量(即能量密度)。

2 试验结果与讨论

2.1 显微组织与微区成分

由图1可见:化学镀镍层表面具有胞状结构,表面均匀致密,无孔洞;镀镍层主要含有镍元素,质量分数为95.2%,还含有少量磷元素;镀镍层均匀地平铺在铝箔上,厚度约为3.6 μm,与铝箔基体界面结合良好。

由图2(a)可以看出,在1道次叠轧后,试样仍保持着铝镍相间的层状结构,铝层和镍层的界面均较为平直,呈现长条状,但铝层厚度由原始的5.5 μm减小为5.17 μm,镍层厚度则由3.6 μm减小到约3.51 μm,铝层的减薄程度较大。在叠轧过程中,镍和铝在轧制力作用下均发生塑性变形并流动。1道次叠轧时的总变形量较小,与镍层相比,铝层的加工硬化程度较小,变形抗力较小,变形量较大,因此厚度减小较快。当叠轧3道次后,铝层的加工硬化程度增大,变形抗力和镍层的基本相当,因此镍层和铝层的变形速率趋于一致,厚度减小程度相近,如图2(b)所示。此外,由于镍的塑性较差,在轧制力以及铝变形产生的剪切力作用下,镍层出现颈缩甚至断裂现象,且其颈缩和断裂程度随着叠轧道次的增加而越发严重,如图2(b)~图2(d)所示。叠轧7道次后的镍层大量断裂,铝层在轧制力作用下连成片,镍层碎片镶嵌在铝基体中,增大了其与铝的接触面积。

图1 化学镀镍铝箔的表面SEM形貌和EDS谱以及截面SEM形貌Fig.1 Surface SEM morphology (a), EDS pattern (b) and cross-section SEM morphology (c) of electroless nickel plated aluminum foil

图2 热压+不同道次叠轧后试样沿轧制方向的横截面形貌Fig.2 Cross-sectional morphology along the rolling direction of samples after hot pressing and accumulative roll bonding for different passes:(a) one pass; (b) three passes; (c) five passes and (d) seven passes

2.2 放热性能

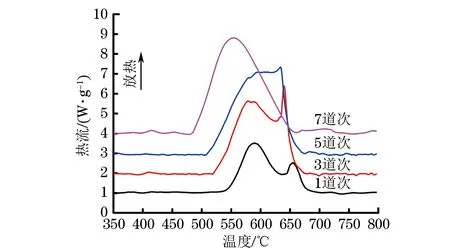

图3 不同道次叠轧试样的DSC曲线Fig.3 DSC curves of samples after accumulative roll bonding for different passes

由图3和表1可以看出:不同道次叠轧试样在升温过程中均出现了放热峰,说明试样发生了放热反应,起始反应温度随着叠轧道次的增加而降低,但均高于475 ℃;随着叠轧道次的增加,试样在升温过程中的放热量增加(能量密度增大),叠轧7道次后的能量密度达到了理论值的87.15%。随着叠轧道次的增加,试样的层间厚度变薄,且断裂的镍层碎片分布在铝基体中,使得单位体积内镍铝材料的接触面积增加,材料的反应活性提高,反应放热量增大;当局部反应开始发生,化合物生成的瞬时会放出巨大的热量,从而诱发周围更多材料一起发生放热反应,因此由DSC曲线得到的起始反应温度降低。此外,7道次叠轧试样的起始反应温度高于475 ℃,表明7道次叠轧所得Ni-Al多层板在475 ℃以下温度范围是稳定的,具有良好室温稳定性,这便于其加工、储存和运输。

表1 不同道次叠轧试样在升温过程中的特征参数Table 1 Characteristic parameters of samples by accumulative roll bonding for different passes

2.3 物相组成

从图4中可以看出:化学镀镍层的XRD谱具有很宽的弥散峰,表明镀镍层是非晶态的;热压试样的XRD谱出现的都是尖锐的特征峰,其中2θ为38.91°,44.89°,65.44°处分别对应铝的(111)、(200)、(220)晶面,2θ为44.54°,78.60°处分别对应镍的(111)、(220)晶面,表明热压后镀镍层发生晶化,但热压过程中没有金属间化合物生成,这使得最终制得具有良好反应放热性能的Ni/Al多层板成为可能。因为金属间化合物的生成表明在热压过程中镍层与铝层界面已发生了反应,这会导致镍铝有效接触面积减小,且已生成的金属间化合物会成为镍铝反应的阻挡层,使得放热反应效率和反应能量降低甚至消失。累积叠轧不同道次试样在DSC测试过程中的放热反应完全,没有残留铝相和镍相。在放热反应过程中,铝和镍先发生反应形成Al3Ni和Al3Ni2,随后Al3Ni和Al3Ni2均与剩余的镍继续反应生成AlNi。当叠轧1~5道次时,铝和镍的接触面积不够大,导致开始反应产生的Al3Ni和Al3Ni2未能完全与镍反应转化为AlNi[23],因此试样中还存在Al3Ni2和Al3Ni的衍射峰;而叠轧7道次后,铝和镍的接触充分,放热反应完全,因此试样中仅存在立方晶系的AlNi相。AlNi相的能量密度是铝镍系中最高的,这也是叠轧7道次Al/Ni多层板的反应放热量比其他叠轧道次多层板高的主要原因。

图4 化学镀镍层、热压试样、7道次叠轧试样、不同道次叠轧并经DSC测试后试样的XRD谱Fig.4 XRD patterns of electroless nickel plated layer (a), hot pressed sample (b), accumulative roll bonded sample with 7 passes (c) and accumulative roll bonded samples with different passes after DSC measuring (d)

3 结 论

(1) 在铝箔上化学镀镍获得微米级镍层后,将该镀镍铝箔堆垛热压再累积叠轧,制备得到Ni/Al多层板;随着叠轧道次的增加,镍层发生颈缩和断裂,且颈缩断裂的程度不断增大,7道次叠轧后的镍层大量断裂,铝层连接成片,呈现出镍层碎片镶嵌在铝层中的结构形貌。

(2) 不同道次叠轧Ni/Al多层板的起始反应温度均高于475 ℃,说明其具有良好的室温稳定性;随着叠轧道次的增加,其放热性能提高,能量密度由1道次叠轧的520.27 J·g-1增大到7道次叠轧的1 203.4 J·g-1,达到理论值的87.15%。

(3) 化学镀镍层为非晶态,在热压过程中镀镍层发生晶化,但没有形成金属间化合物;在升温过程中,不同道次叠轧多层板中的镍和铝反应生成Al3Ni、Al3Ni2和AlNi相,从而放出大量的热。