永301井井壁稳定钻井液技术

杨世鑫

中国石化胜利石油工程有限公司钻井工艺研究院,山东东营 257000

永301井位于准噶尔盆地车莫古隆起南翼,是永进油田的一口重点评价直井,设计井深5 930 m,实钻井深5 930 m。永进油田地质构造复杂,上部地层棕红色泥岩易吸水膨胀缩径,导致起下钻不畅;疏松砂岩易形成虚厚泥饼,造成起下钻划眼;侏罗系发育超压,井壁稳定性差,前期在勘探开发已完钻的8口井中,有5口井发生卡钻事故,个别井甚至报废,永进油田的勘探开发工作一度搁浅。为探明该区块油气资源潜力,正确评价该区块油气藏的规模、生产能力及经济价值,部署钻探永301井。为保证永301井钻探施工顺利,针对不同井段,优选了不同的钻井液体系,配合相应的现场钻井液维护处理技术,取得了良好的产油效果。

1 工程地质概况

导管采用φ660.4 mm钻头开钻,钻至井深55.46 m,下入φ508.0 mm导管至井深55.46 m。一开采用φ444.5 mm钻头钻至井深1 500.00 m,下入φ339.7 mm套管至1 499.39 m。二开采用φ311.2 mm钻头钻至井深4 303.00 m,下入φ244.5 mm套管至4 302.34 m。三开采用φ215.9 mm钻头钻至井深5 930.00 m完钻,下入φ139.7 mm套管至5 927.20 m完井。

永301井实钻地层自上而下为新近系(0~1 730 m)、古近系(1 730~2 774 m)、东沟组(2 774~3 634 m)、连木沁组(3 634~4 178 m)、胜金口组(4 178~4 256 m)、呼图壁组(4 256~5 100 m)、清水河组(5 100~5 510 m)、西山窑组(5 510~5 656 m)和三工河组(5 656~5 930 m)。

2 钻井液技术难点及井壁稳定技术对策

2.1 钻井液技术难点

1)上部地层古近系棕红色泥岩造浆性强,易黏附在井壁上,形成小井眼,造成起下钻阻卡;棕红色泥岩溶解在钻井液体系中,钻井液易被污染,造成钻井液黏切剧升,导致PDC钻头泥包,影响了工程施工进度;砂岩渗透性强,井壁易产生虚厚泥饼,造成起下钻阻卡。

2)二开采用φ311.2 mm井眼钻进,地层成岩性差,钻时快,如果钻屑不能及时携带出井眼,则会吸附在井壁上,形成小井眼,造成起下钻不畅通;二开裸眼段长达2 900 m,裸眼段上下地层压力不同,地层岩性差异性大,施工中钻井液维护处理技术不同,长裸眼井壁稳定技术难度大。

3)侏罗系发育超压,地应力作用强,井眼形成后,地应力沿着井眼的径向释放,造成井壁坍塌掉块。前期已完钻井均在侏罗系发生过复杂情况,轻者憋泵,被迫反复划眼;严重者卡钻。

4)侏罗系清水河组泥岩层理及微裂缝发育,地层被钻开后,滤液在压差作用下沿层理和微裂缝进入,造成裂缝中的黏土矿物水化,导致岩层间的胶结强度降低,在地应力作用下加剧井塌的发生。

5)侏罗系西山窑组以砂泥岩混层为主,砂岩吸水性强,水化速度快;而泥岩致密坚硬,水化速度慢。砂岩膨胀后强度降低,导致其上支撑的泥岩垮塌,产生掉块,且掉块坚硬,很难破碎;由于地层可钻性差,导致施工周期长,地层被滤液浸泡的时间加长,更增加了井壁垮塌的可能性。

2.2 井壁稳定技术对策

1)针对上部疏松地层及棕红色泥岩,调控钻井液体系的流变性,保持钻井液以低黏低切钻进,使钻井液具有较强的冲刷能力;保证四级固控设备运转率100%,除去钻井液体系的劣质固相含量,净化钻井液体系;适当放宽钻井液滤失量,冲刷虚厚泥饼,保持扩径及缩径的平衡;工程上保持大排量,提高环空返速,适当冲刷井眼及提高井眼的净化效率。

2)针对侏罗系地层发育超压情况,首先,保证在井壁上形成良好泥饼,封堵地层孔隙及微细裂缝;其次,降低钻井液的高温高压滤失量,预防或减缓地层的水化,保持岩石的原始强度;最后,控制合适的钻井液密度,保证钻井液液柱压力平衡地层坍塌压力,维持井眼力学平衡。

3 钻井液体系的选择

3.1 钻井液体系配方

通过总结国内深井、超深井及复杂结构井钻井液体系使用情况[1-7],调研国内外钻井液体系发展情况[8-11],借鉴该区块前期钻井液施工经验[12-13],针对永301井地层岩性及井身结构,优选钻井液体系,确定永301井二开钻井施工采用聚胺强抑制防塌钻井液体系;三开采用合成基钻井液体系。

聚胺强抑制防塌钻井液体系配方为:3.0%~5.0%膨润土+0.1%~0.25%烧碱NaOH+0.2%纯碱Na2CO3+0.2%~0.5%聚丙烯酸钾KPAM+0.5%~1.0%胺基抑制剂+1.0%~2.5%防塌降滤失剂KFT+2.0%~3.0%磺化酚醛树脂SMP-1+2.0%~4.0%井壁稳定剂HQ-1+1.5%~3.0%超细碳酸钙+0.5%~1.5%液体润滑剂。

合成基钻井液体系配方为:基础油+2.5%~3.5%有机土+2.0%~4.0%乳化剂+1.0%~2.0%辅乳化剂+1.0%~2.0%润湿剂+3.0%~6.0%降滤失剂+1.0%~3.0%防塌剂+3.0%~5.0%封堵剂。

3.2 钻井液体系作用机理分析

1)聚胺强抑制防塌钻井液体系作用机理

钾离子和聚胺抑制剂中的胺基能够嵌入黏土矿物的晶层之间,阻止水分子的进入,从而防止黏土矿物水化膨胀;聚胺抑制剂在水解过程中产生阳离子,能够吸附到黏土颗粒上,从而抑制黏土矿物的水化分散[14]。超细碳酸钙为不同直径粒子的复配产品,能够适应不同形状和不同直径的孔隙和微细裂缝;井壁稳定剂是弹性沥青粒子,和超细碳酸钙一起,在井壁上形成渗透率低的良好泥饼,增强钻井液体系对井壁的封堵效果。

2)合成基钻井液体系作用机理

合成基钻井液是一种以气制油为连续相的油基钻井液,水为分散相,体系中油水比低,通过乳化剂作用,使水相更好的分散在油相中,保证了体系的稳定性。由于体系的连续相为油,从根本上解决了泥页岩水化失稳问题。

4 现场钻井液技术

4.1 一开井段(55.46~1 500 m)钻井液技术

1)配制200 m3膨润土浆,浓度为8%,预水化24 h后开钻。

2)钻进过程中及时补充聚合物胶液,KPAM浓度保持为0.35%,胺基抑制剂浓度控制在0.5%,保证钻井液体系的絮凝包被能力和抑制性。

3)加入0.5%低黏羧甲基纤维素LV-CMC,适当提高钻井液的黏度和切力,增强钻井液的悬浮携带能力。

4)开动四级固控设备,除去钻井液中劣质固相,钻井液密度控制在1.10 g/cm3以内,保证钻井液清洁。

5)工程上保证排量55 L/s,提高环空上返速度,净化井眼;每钻进300~500 m进行短起下钻,畅通井眼。

6)钻完进尺后,充分循环,换牙轮钻头进行通井。配制高黏切稠浆封闭裸眼井段,确保下套管及固井作业施工顺利。

4.2 二开井段(1 500~4 303 m)钻井液技术

1)开钻前,开动固控设备,除去钻井液中的劣质固相;使用一开井浆开钻,钻水泥塞期间,加入纯碱,消除钙离子污染。

2)钻井液密度控制在1.10 g/cm3以内钻进;1 598 m后振动筛出现少量棕红色泥岩掉块,提高钻井液密度至1.15 g/cm3;井深1 882 m,振动筛返出灰绿色泥岩掉块,提高钻井液密度至1.20 g/cm3;钻遇大段棕红色泥岩,提高钻井液密度至1.25 g/cm3;随着进尺的增加,钻井液密度逐渐提高到1.30 g/cm3,保持井眼力学平衡,防止井壁坍塌。

3)钻进中配制胶液维护钻井液性能,胶液中聚合物KPAM浓度维持在0.3%,胺基抑制剂浓度控制在0.5%,保证体系的抑制性;钻遇棕红色泥岩时,胶液中聚合物KPAM浓度维持在0.4%,胺基抑制剂浓度控制在0.8%,强化体系的抑制性;后期逐渐降低KPAM浓度降低至0.3%左右,胺基抑制剂浓度保持在0.5%,保持钻井液体系的抑制性。

4)保持钻井液漏斗黏度在35 s左右,控制环空钻井液处于紊流状态,适当冲刷井壁;钻进至2 755 m后适当提高钻井液黏切,漏斗黏度逐渐提高至50 s左右,增强钻井液体系的悬浮携带能力。

5)加入超细碳酸钙,封堵疏松砂岩地层,减少钻井液渗透;3 000 m后适当降低超细碳酸钙粒径,加入井壁稳定剂HQ-1,降低泥饼的渗透率,提高泥饼的质量,增强钻井液体系的封堵能力。

6)使用防塌降滤失剂KFT,适当控制钻井液滤失量,冲刷井壁;3 000 m后加入磺化酚醛树脂,逐渐控制钻井液滤失量;至中完时,钻井液中压滤失量控制在5 mL以内,防止泥页岩水化膨胀。

7)2 700 m后,一次性加入0.5%液体润滑剂,保持钻井液体系的润滑性;根据起下钻摩阻和扭矩情况及时补充,增强钻井液体系的润滑性,增强钻井液体系的润滑防卡能力。

8)全程开动振动筛、除砂器和除泥器,间断开动离心机,保持钻井液低固相状态,维持钻井液良好的流变性。

9)工程上保证排量,提高井眼净化效率;每钻进400 m进行短起下钻,刮掉吸附在井壁上的虚厚泥饼;钻遇棕红色泥岩和含膏泥岩后,加密短起次数,每钻进200~300 m进行短起下钻,畅通井眼。

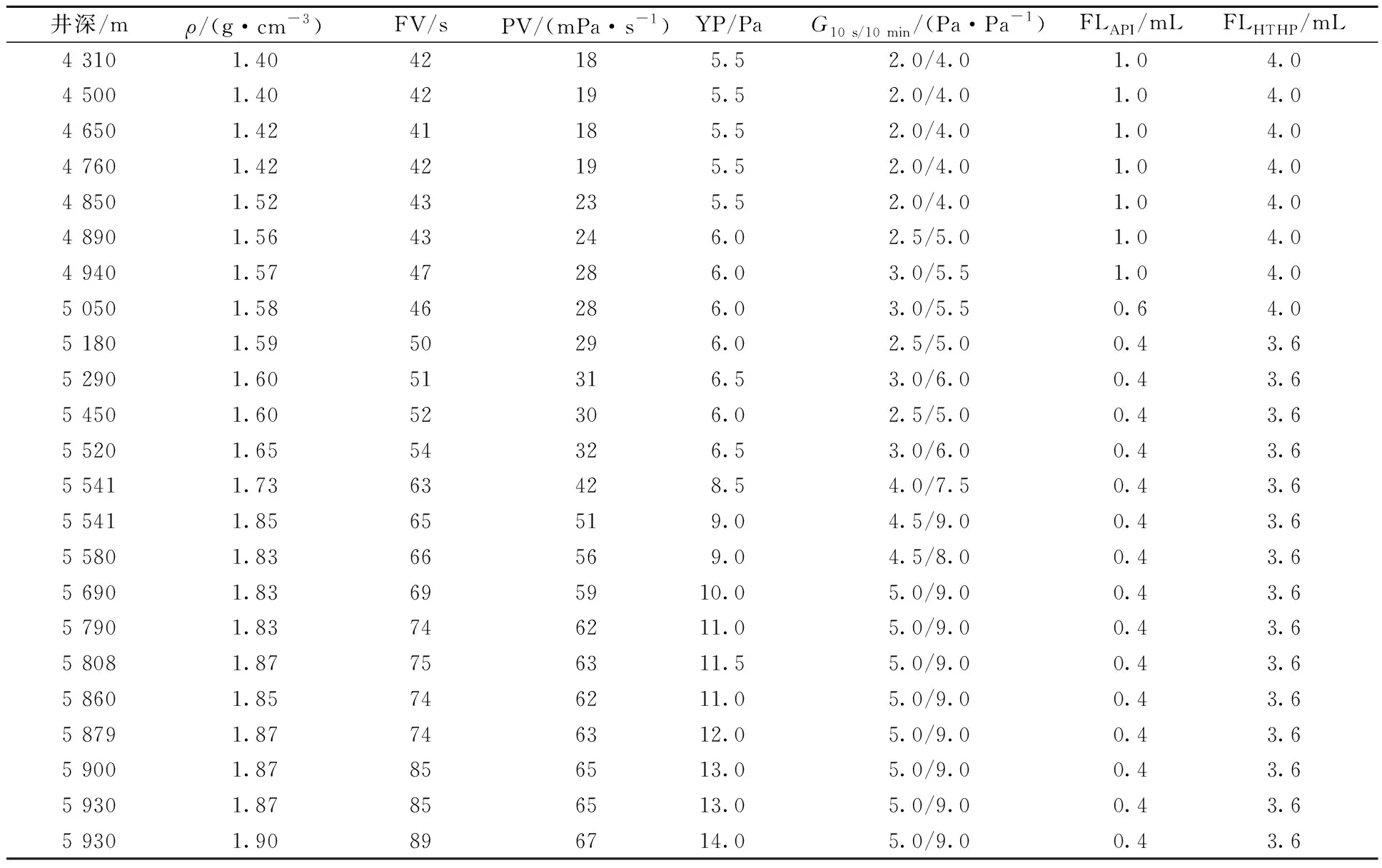

10)中完后,更换牙轮钻头通井;待振动筛无返砂后,配制封井浆封闭井底800 m井段,确保中完作业顺利。封井浆配方:井浆+1.5%磺化酚醛树脂SMP-1+1.0%超细碳酸钙+0.5%液体润滑剂。二开钻井液性能见表1。

表1 二开钻井液性能

4.3 三开(4 303~5 930 m)井段钻井液技术

1)钻进过程中严格按照设计要求调整钻井液流变性,及时补充乳化剂、润湿剂及封堵防塌材料,满足安全快速钻进的需要。

2)预先配制好合成基基浆,按照循环周均匀补充到循环系统中,维护钻井液性能。基浆加入量根据新钻进尺、井下渗透及固控设备损耗计算,防止基浆加入过多降低钻井液密度。

3)钻进过程中根据钻遇地层、井下实际情况及地层坍塌压力及时调整钻井液密度,确保优快钻进,呼图壁组钻井液密度控制在1.40~1.55 g/cm3之间;进入清水河组后,逐渐提高钻井液密度至1.60 g/cm3;进入西山窑组前,提高钻井液密度至1.65 g/cm3,西山窑组钻进至5 540 m钻遇油气显示,根据油气显示情况,为确保井控安全,逐渐提密度至1.83 g/cm3;三工河组钻进至5 879 m时油气显示活跃,提高密度至1.87 g/cm3;钻至5 930 m完钻,完钻后油气显示活跃,为确保井控安全,提高密度至1.90 g/cm3,保证井控安全。

4)钻进过程中监测合成基钻井液的破乳电压及油水比;根据实际情况,在钻井液中补充基础油及氯化钙盐水,提高钻井液的乳化稳定性。

5)钻进过程中严格控制高温高压滤失量,及时补充有机土、乳化剂和合成基降滤失剂,控制高温高压滤失量在4 mL以内。

6)清水河组地层微裂缝发育,加大微纳米比重调节剂和氧化沥青的加量,提高钻井液的封堵防塌能力;使用1 500~2 000目的超细碳酸钙,优化粒度配比,提高钻井液的封堵能力,减少地层渗透消耗量。

7)合理使用四级固控设备,保证振动筛、除砂器、除泥器的使用效率100%,振动筛筛布使用200目,提高一级固控的净化效率;根据需要适当开启离心机,严格控制钻井液低密度固相含量,保持钻井液良好的流变性。

8)完钻后下牙轮钻头通井,充分循环钻井液,净化井眼,有利于完井下套管作业的顺利进行;固井前适当降低钻井液黏度,提高水泥浆的顶替效率,有利于提高固井质量。

三开钻井液性能见表2。

表2 三开钻井液性能

5 结论及建议

1)聚胺强抑制防塌钻井液体系抑制性强,封堵性好,解决了上部地层棕红色泥岩及含膏软泥岩的水化膨胀难题,整个二开大井眼长裸眼井段钻进顺利,中完作业一次成功。

2)合成基钻井液体系井壁稳定性强,解决了永进油田侏罗系存在的井壁失稳难题,三开钻进中井壁稳定,井下安全。

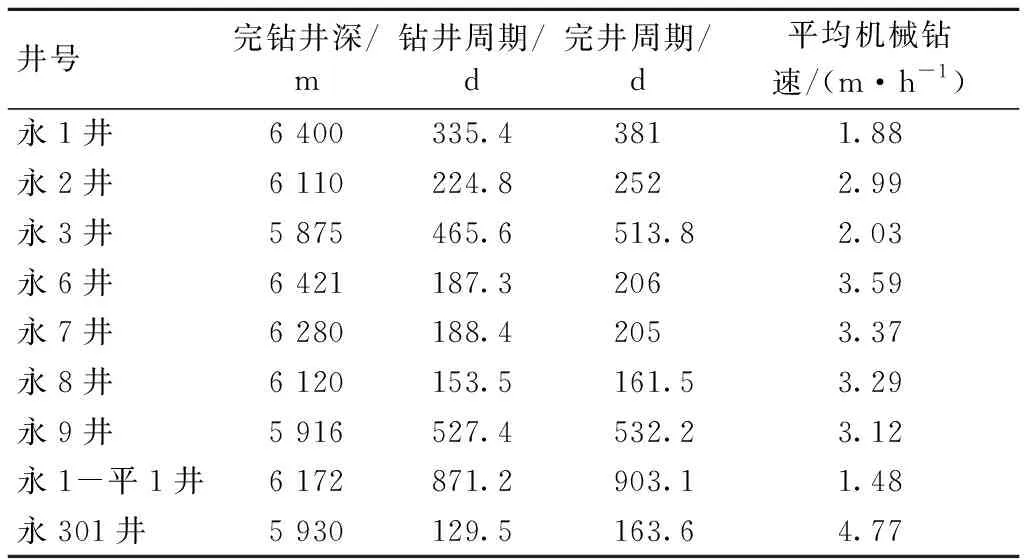

3)井身质量好,达到了优快钻井的效果。二开长裸眼井段平均井径扩大率仅为7.20%;三开平均井径扩大率为8.60%。全井平均机械钻速为4.77 m/h,创永进油田钻完井时效新纪录。永进油田钻完井时效见表3。

表3 永进油田钻完井时效

4)油层保护效果好。合成基钻井液体系油层保护效果好,永301井完井后试油,获稳定高产工业油气流,日产油47 t,日产气12 000 m3,打破了永进油田长达15年的勘探沉寂。

5)永进油田侏罗系发育超压,施工中必须合理调控钻井液密度,保证井眼的力学平衡;必须保证泥饼质量,这是井壁稳定的基础。