化学链燃烧/气化双床系统运行与设计进展

韦泱均, 程乐鸣, 李立垚, 王勤辉, 方梦祥, 骆仲泱

(浙江大学 能源清洁利用国家重点实验室,浙江 杭州 310027)

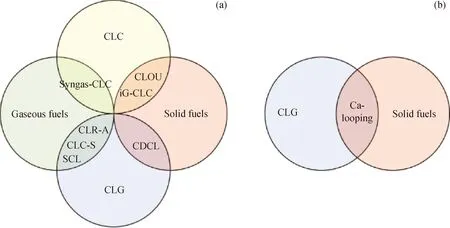

化学链技术(Chemical looping technology, CLT),包括合成气化学链燃烧技术(Syngas-chemical looping combustion,Syngas-CLC)、炉内气化化学链燃烧技术(In-situ gasification CLC, iG-CLC)、化学链氧解耦技术(Chemical-looping with oxygen uncoupling, CLOU)、蒸汽重整化学链燃烧技术(Steam reforming integrated with chemical-looping combustion, CLC-S)、自热化学链重整技术(Auto-thermal chemical-looping reforming, CLR-A)、合成气化学链制氢技术(Syngas chemical-looping, SCL)、煤直接化学链制氢技术(Coal direct chemical-looping, CDCL)以及碳酸盐循环技术(Carbonate looping technology, Ca-looping)等多种工艺技术,是近年来国际上发展较快的新型碳捕集技术(Carbon capture and storage, CCS)[1],具有燃料高效、清洁利用的优点。

根据反应原理和运行条件的差异,化学链技术有不同分类:1)基于反应原理分类,可以分为载氧体的化学链技术和载碳体的化学链技术;2)基于燃料类型分类,可以分为气体燃料化学链技术和固体燃料化学链技术;3)基于生产目的分类,可以分为化学链燃烧(CLC)技术和化学链气化(CLG)技术。

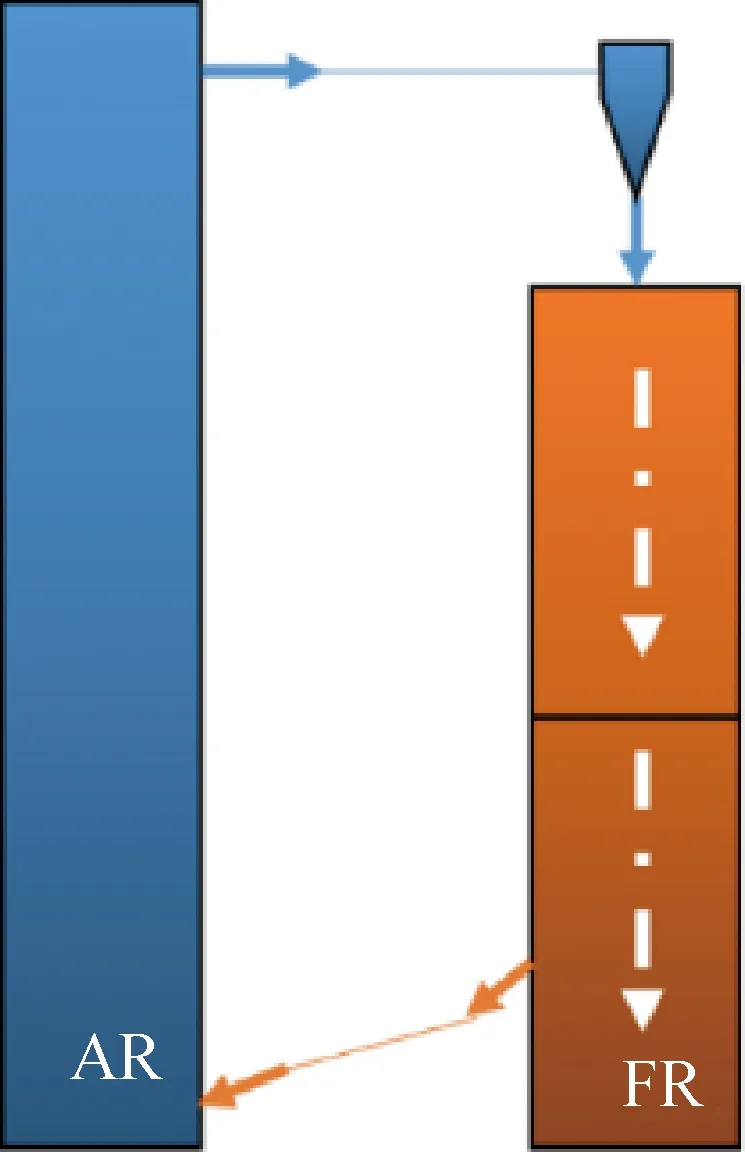

基于载氧体化学链反应的原理为:以可携带晶格氧的金属氧化物作为载氧体,在空气反应器(Air reactor, AR)和燃料反应器(Fuel reactor, FR)之间发生氧化-还原反应[2]。具体地讲,空气和金属氧化物MexOy-1在空气反应器内生成载氧体MexOy;MexOy进入燃料反应器提供晶格氧与燃料在高温下燃烧,自身还原成MexOy-1,并返回空气反应器;燃料反应器排出含高浓度CO2和H2O的烟气,经冷凝除去H2O而得到CO2。

基于载碳体的化学链反应原理为:以能捕集和释放燃料转化过程中生成的CO2的金属氧化物作为载碳体,在两个反应器(再生床和气化床)间发生煅烧-碳酸化反应。ZnO、MnO、MgO和CaO等金属氧化物都可以发生煅烧-碳酸化反应,但是除了CaO以外,其他金属氧化物对反应条件要求相对苛刻,因此CaO是较优的CO2吸收剂。

在基于载氧体化学链技术中,以燃烧为目的化学链燃烧技术(CLC)可获得燃烧热或电能,同时实现CO2捕集;以产气为目的化学链气化技术(CLG)可生成可燃气体。

CLC技术主要包括:1)合成气化学链燃烧技术(Syngas-CLC)[3],其过程由天然气、合成气等气体燃料与载氧体的晶格氧发生氧化反应;如果气体燃料由固体燃料气化得来,则Syngas-CLC技术需要气化炉。2)炉内气化化学链燃烧(iG-CLC)[4],其过程将固体燃料直接送进燃料反应器,在反应器内发生缓慢的气化过程,气化产物和晶格氧发生氧化反应。3)化学链氧解耦(CLOU)[5]技术,其过程以铜锰系氧化物为载氧体,除了可以提供晶格氧之外,还会释放出气体O2,提高反应器内的反应速率。

CLG技术主要包括:1)蒸汽重整化学链燃烧技术(CLC-S)[6],其过程利用化学链燃烧尾气的热量,为传统蒸汽与烃化合物的催化吸热反应提供热量,产生氢气。2)自热化学链重整技术(CLR-A)[6],其过程燃料与晶格氧发生部分氧化(Partial oxidation),产生H2和CO;其反应器和载氧体的设计与CLC技术相同。3)合成气化学链制氢技术(SCL)[7]和煤直接化学链制氢技术(CDCL)[8],其过程利用铁基载氧体与蒸汽反应产生氢气(Steam-iron process),是并不真正涉及原料气化的制氢技术。

在基于载碳体化学链技术中,碳酸钙循环技术(Ca-looping)[2,9]为典型的代表技术。在气化床/碳酸化炉(Gasifier/Carbonator)内,CaO和烟气混合,在较低温度(650~700 ℃)下发生CO2吸附反应,生成CaCO3,同时放出大量的热量,炉内燃料发生气化反应产生氢气;CaCO3送入再生床/煅烧炉(Regenerator/Calciner)中煅烧,再次生成CaO。煅烧过程在高温环境(900~950 ℃)下发生吸热反应,因此,气化床/碳酸化炉内未燃尽的碳,随CaCO3进入煅烧炉/再生炉燃烧放热,提供反应所需的热量,并生成高浓度的CO2。

化学链技术的分类及其相互关系如图1所示。

图1 不同化学链技术的分类与相互关系Fig.1 Relationships of different kinds chemical looping processes(a) Chemical looping technology of oxygen carriers; (b) Chemical looping technology for carbon carriersCLC—Chemical looping combustion; CLG—Chemical looping gasification; Syngas-CLC—Syngas-chemical looping combustion;CLOU—Chemical-looping with oxygen uncoupling; iG-CLC—In-situ gasification CLC; CLR-A—Auto-thermal chemical-looping reforming;CLC-S—Steam reforming integrated with chemical-looping combustion; SCL—Syngas chemical-looping; CDCL—Coal direct chemical-looping;Ca-looping—Carbonate looping technology

化学链理论和技术自21世纪初在世界各国大力发展以来,研究重点包括化学链双床系统的热态连续运行、载氧体的制备与性能和反应器的设计与优化等。随着技术的发展,化学链系统的设计与大型化研究日趋重要。化学链技术类型不同,其设计与大型化的特点也不同。

为更好地开展化学链双床系统的设计,笔者针对2006年至2019年间国内外有关化学链双床系统的设计、试验和运行经验进行综述和总结,重点包括双床反应器型式的确定,载体、燃料种类,双床运行温度的选择,固相循环流率、运行风速、床料量、反应器尺寸的确定,双床运行中硫/氮控制方式等相关内容,为化学链双床系统设计提供参考。

1 化学链双床系统的运行与设计

1.1 双床反应器型式

化学链技术的特点是将载体的氧化反应(或煅烧反应)和还原反应(或碳酸化反应)分别设在两个反应器内进行。其中,氧化反应在空气反应器(AR)中进行(煅烧反应在再生床内进行),还原反应在燃料反应器(FR)内进行(碳酸化反应在气化床内进行)。比较各种床层反应器,因流化床具有床内混合均匀、煤种适应性强等特点[10],且技术发展较为成熟,因此化学链技术的两个反应器多采用流化床设计。

一般地,基于载氧体化学链技术(图1(a)),其空气反应器-燃料反应器的组合(AR-FR)主要有4种型式:鼓泡床-鼓泡床(BFB-BFB)、循环流化床-鼓泡床(CFB-BFB)、循环流化床-循环流化床(CFB-CFB)和移动床组合(MB)。同样,基于载碳体的Ca-looping化学链技术,其再生床(Regenerator/Calciner)与气化床(Gasifier/Carbonator)的组合也采用上述4种型式。不同空气反应器-燃料反应器型式(或再生床-气化床型式)具有不同特点。

1.1.1 鼓泡床-鼓泡床(BFB-BFB)型式

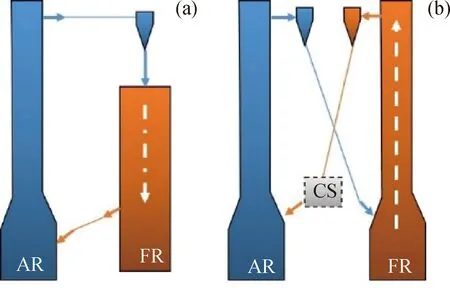

鼓泡床-鼓泡床(BFB-BFB)型式的设计特点为:空气反应器与燃料反应器的反应密相区为鼓泡床(Bubbling fluidized bed, BFB),空气反应器的上部是截面收缩的气-固提升管(Riser),反应器的密相区运行风速通常在1 m/s以下,如图2所示。根据载体的流动方向,鼓泡床-鼓泡床型式的燃料反应器可分为下行设计(图2(a))与上行设计(图2(b))。

燃料反应器下行设计(图2(a)):由于鼓泡床密相区以上区域内固体颗粒浓度较低,载体与来自床层的可燃气体反应不充分。为提高燃料反应器出口可燃气体转化效率,设计下行燃料反应器可提高稀相区载体份额,增加载体与未反应气体有效接触。西班牙煤炭研究所0.5/1.5 kWth固体燃料双床系统[11-12]、西班牙煤炭研究所的10 kWth气体燃料双床系统[13-14]和韩国先进科学技术研究院化学链气体燃料双床系统[15]属于此类设计。

燃料反应器上行设计(图2(b)):为提高燃料反应器中燃料转化效率,采用上行设计的燃料反应器比下行设计的具有更大的床高,以增加气-固停留时间。此外,为进一步分离燃料反应器出口载体和未反应固体燃料,燃料反应器与空气反应器之间设置碳分离器(Carbon stripper, CS)。西班牙煤炭研究所50 kWth化学链双床系统[16-17]和华中科技大学 5 kWth 化学链双床系统[18]属于该类设计。

图2 鼓泡床-鼓泡床(BFB-BFB)型式Fig.2 BFB-BFB pattern(a) Downstream design of fuel reactor;(b) Upstream design of fuel reactorAR—Air reactor; FR—Fuel reactor; CS—Carbon stripper

鼓泡床-鼓泡床型式较多用于0.5~50 kWth小型或中型、双床间的固相循环流率在2000~9000 kg/(s·MWth)的化学链双床设计,可应用于Syngas-CLC、CLOU和iG-CLC等技术。

1.1.2 循环流化床-鼓泡床(CFB-BFB)型式

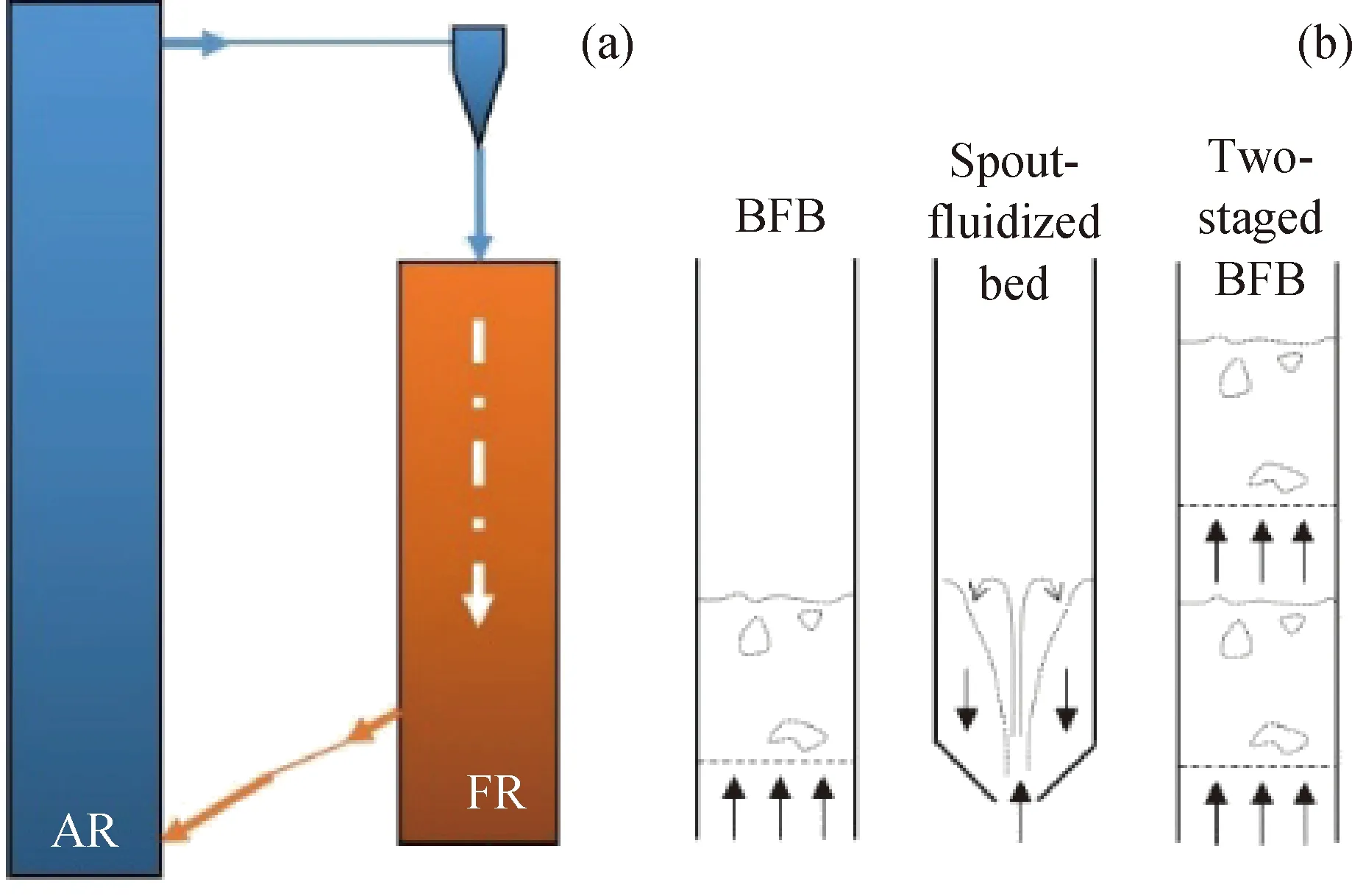

循环流化床-鼓泡床(CFB-BFB)型式的设计特点:空气反应器为循环流化床(Circulating fluidized bed, CFB),燃料反应器为鼓泡床,如图3所示。一般地,空气反应器的风速运行范围(2.0~7.5 m/s)大于燃料反应器的风速(0.1~1.5 m/s)。燃料反应器通常为下行设计,床内结构(图3(b))可为鼓泡床、喷动床(Spout-fluidized bed)或两级鼓泡床(Two-staged BFB)。为保证载体的停留时间与床料量,空气反应器的密相反应区截面积可大于上部提升管截面积。

图3 循环流化床-鼓泡床(CFB-BFB)型式Fig.3 CFB-BFB pattern(a) Downstream design of fuel reactor;(b) Structure designs of fuel reactorAR—Air reactor; FR—Fuel reactor

采用该型式设计的化学链系统比较多,如查尔姆斯理工大学的10 kWth气体燃料双床系统[19-20]、查姆尔斯理工大学10 kWth固体燃料双床系统[21-22]、清华大学的化学链三床系统[23]、东南大学1/10/25 kWth化学链双床系统[24-26]及50 kWth加压化学链燃烧系统[27]、汉堡科技大学25 kWth化学链双床系统[28-29]、斯图加特大学10 kWth Ca-looping 双床系统及200 kWth Ca-looping双床系统[30]、广州能源研究所化学链双床系统[31]。

CFB-BFB型式较多用于1~200 kWth小型或中型、双床间的固相循环流率范围为500~10000 kg/(s·MWth)的化学链双床系统,可用于Syngas-CLC、CLOU、iG-CLC、CLR-A和CLC-S等技术。

1.1.3 循环流化床-循环流化床(CFB-CFB)型式

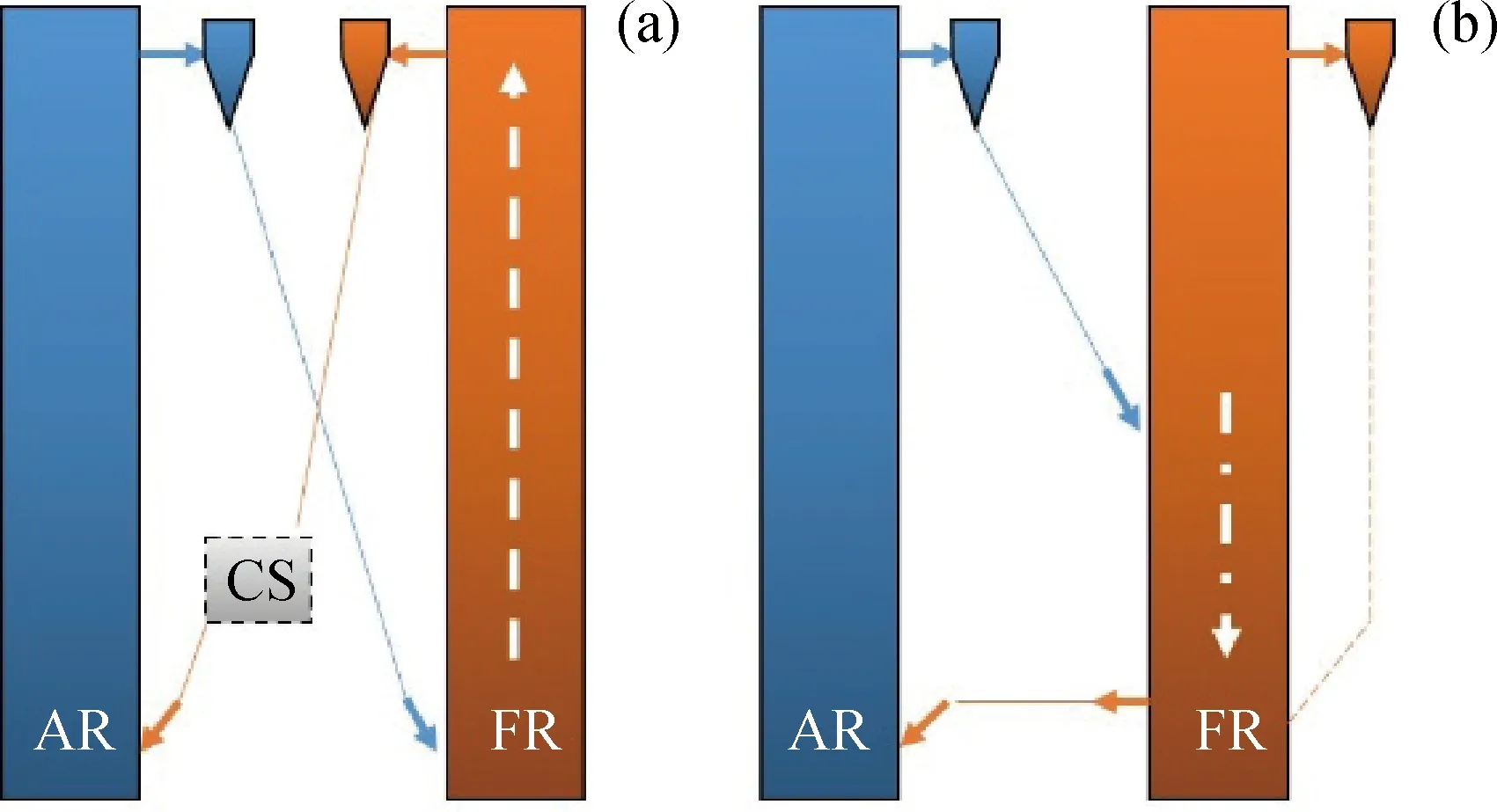

循环流化床-循环流化床(CFB-CFB)型式的设计特点:空气反应器和燃料反应器的反应区皆为循环流化床,两个反应器风速变化范围相似,在 1.0~4.0 m/s 之间。图4为循环流化床-循环流化床型式的示意图。空气反应器可为等截面的循环流化床,也可为密相反应区截面积大于上部提升管截面积的循环流化床,以增加载体的停留时间与床料量;燃料反应器设计分为上行与下行设计。

燃料反应器上行设计(图4(a)):当燃料反应器设计为循环流化床,燃料与载体混合均匀、传热强,但由于燃料反应器内流化气量大于气化所需气量,且载体停留时间减少,因此上行设计一般需要设置碳分离器以进一步提高燃料转化率。西班牙煤炭研究所1.7 MWth Ca-looping双床系统[32]、达姆斯塔特理工大学1 MWth化学链双床系统[33]和浙江大学Ca-looping双流化床系统[34-35]的燃料反应器都属于上行设计。

燃料反应器下行设计(图4(b)):来自空气反应器的载体一般从燃料反应器的某一高度输入,与燃料反应后,通过底部返回空气反应器。下行设计的燃料反应器一般布置有自循环系统,使载体停留时间增长。维也纳技术大学140 kWth气体燃料双床系统[36]、查姆尔斯理工大学100 kWth化学链双床系统[37-38]和阿尔斯通公司3 MWth CaSO4双床系统[39]的燃料反应器都属于下行设计。

图4 循环流化床-循环流化床(CFB-CFB)型式Fig.4 CFB-CFB pattern(a) Upstream design of fuel reactor;(b) Downstream design of fuel reactorAR—Air reactor; FR—Fuel reactor; CS—Carbon stripper

CFB-CFB型式双床风速调节范围宽、气-固混合剧烈、反应强化、双床之间的固相循环流率调节范围广,适合0.1~3 MWth以及大型、大截面积反应器设计,固相循环流率范围为5000~25000 kg/(s·MWth)的化学链双床系统,可应用于Syngas-CLC、CLOU、iG-CLC和Ca-looping技术。

1.1.4 移动床组合(MB)型式

移动床组合(Moving bed, MB)型式如图5所示。该型式的特点是燃料反应器运行风速小于载体临界风速,其选用的载体一般为D类颗粒(Geldart D:具有较大粒度和密度)[10,40],固相循环流率在200~400 kg/(s·MWth)范围内。俄亥俄州立大学的25 kWth气体燃料化学链制氢双床系统[41]和 25 kWth 固体燃料化学链制氢双床系统[42]属于该型式设计。

图5 移动床组合(MB)型式Fig.5 MB patternAR—Air reactor; FR—Fuel reactor

由于移动床组合型式的双床固相流率低,该型式适合载体与燃料反应速率慢、对停留时间要求长的化学链技术,例如SCL和CDCL,还原区与氧化区上下布置在移动床内,气-固停留时间增长,反应充分,燃料转化率可大于90%。

1.2 载体

化学链技术的载体分为载氧体和载碳体。其中,载碳体一般指用于Ca-looping气化制氢的活性吸收剂CaO;而载氧体按金属元素分类主要包括镍基(Ni)、铜基(Cu)、铁基(Fe)和锰基(Mn)载氧体。一般而言,载氧体要有良好的氧运输能力,能将燃料转化为CO2和H2O (CLC技术)或CO和H2(CLG技术);多次氧化-还原可保持较高的活性;耐磨、抗积炭、抗失活、抗烧结能力强,且无毒无害,价廉易得。根据载氧体的制备工艺,可将其分为复合型载氧体与天然矿载氧体。

复合型载氧体一般通过机械混合、冷冻造粒、干法浸渍、湿法浸渍、溶解共沉淀法、溶胶-凝胶法、溶液燃烧等方法制备;Al2O3和ZrO2可以作为性能优良的惰性载体[43]。镍基、铜基载氧体活性较强,铁基载氧体活性较差,锰基载氧体性质多变。铜基载氧体在950 ℃下的活性很高,但随着温度升高,极易出现熔化分解现象;镍基载氧体的抗压强度普遍较低,在连续循环的实际运行中容易出现磨损与表面烧结现象,此外还有致毒性;铁基载氧体虽然活性偏低,但合适的造粒方式、煅烧温度、恰当的惰性材料与添加比例,可使铁基载氧体的活性增强,而且该材料抗压性能好,能够胜任连续长时间循环的工况,对环境无污染,容易获得;锰基载氧体普遍存在熔点低、抗压性能差的弱点。

复合载氧体的使用寿命受颗粒磨损、烧结、积炭及燃料类型影响。对于气体燃料的化学链技术,载氧体的寿命较长。Linderholm等[20]用镍基载氧体在化学链燃烧循环流化床-鼓泡床系统连续运行1016 h后,发现载氧体的磨损很小,推测其使用寿命为33000 h。de Diego等[14]以铜基载氧体在化学链燃烧鼓泡床-鼓泡床系统运行200 h未发现烧结现象,推测该铜基载氧体的使用寿命为2400 h。当燃料为固体燃料时,燃料中的污染物、煤灰会使载氧体失活、表面烧结而导致使用寿命下降。目前,镍基载氧体在固体燃料的循环流化床-鼓泡床系统最长连续运行100 h[44],铁基载氧体在固体燃料的移动床化学链系统最长连续运行200 h[42]。

天然矿载氧体取自天然矿石,具有活性随循环次数增强、耐磨、抗污染失活、抗烧结、无毒无害、价格低廉的优点,因而越来越被关注。但其组成复杂,成分间会发生复杂反应。目前研究较多的天然矿石主要有铁基矿石和锰基矿石,同时,其成分中往往还掺杂有铜(Cu)、钛(Ti)、铝(Al)、硅(Si)、锆(Zr)等元素,以及可能起到催化作用的钾(K)、钠(Na)、钙(Ca)等元素[23]。

天然矿载氧体的使用寿命与载体自身的物理化学性能有关。铁基的钛铁矿和赤铁矿在双床中运行较多。已有运行经验表明,钛铁矿与气体燃料在化学链系统最长运行100 h[23];钛铁矿与固体燃料反应的化学链系统连续运行不超过35 h[11]。Linderholm等[45]在100 kWth循环流化床-循环流化床实验中计算得到铁矿石(西班牙Tierga铁矿)寿命可达300 h。Song等[46]根据热态运行结果,认为赤铁矿在1 kWth循环流化床-鼓泡床固体燃料化学链系统的使用寿命为833 h。

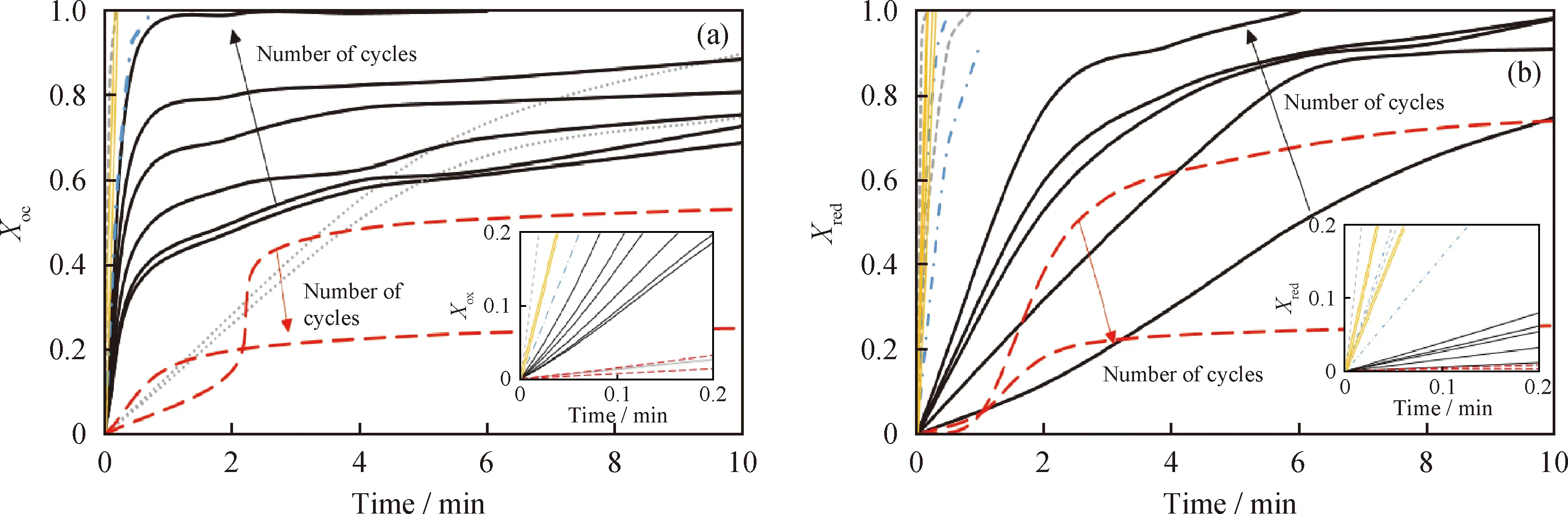

图6为载碳体(CaO)、复合载氧体和天然矿载氧体(钛铁矿)的氧化还原反应活性比较。其中,图6(a) 为载体的氧化转化率/煅烧转化率,用Xox表示;图6(b)为载体的还原转化率/碳酸化转化率,用Xred表示。由图6可以看到,随着循环次数增加,CaO活性衰减,因其微孔结构衰退、晶粒长大[47];复合型载氧体活性高于天然矿载氧体[48]。随着循环次数增加,天然矿载氧体活性增强(图6 Ilmenite曲线)[49],主要是因为随着循环次数增加,天然矿载氧体的表面孔隙达到激活态;但钛铁矿活性增强的同时载氧能力降低,原因在于其Fe2O3的含量升高而Fe2TiO5的含量降低;此外,其机械性能也显著降低。对于长时间激活态钛铁矿的循环性能和寿命仍待进一步研究。目前,载氧体产量化制备研究的关注点主要在天然矿载氧体。

载氧体粒径多选在90~300 μm之间,属于B类颗粒(Geldart B:中等粒度)[10]。Adnez-Rubio等[13]在0.5 kWth小型鼓泡床-鼓泡床系统上使用粒径 200~500 μm 和100~300 μm的铜基载氧体进行实验,结果表明,粒径对燃料的转化效率影响较小。Tong等[50]在25 kWth移动床化学链制氢系统上,选用直径为4.5 mm、长4.5 mm的柱形颗粒和 2 mm 的球形颗粒铁复合载氧体进行实验,得到载氧体的氧化活性如图6(a) Fe2O3(>2 mm)曲线所示。其活性相比于Fe2O3(活性成分质量分数45%)[48]和钛铁矿较低,但由于移动床具有长停留时间的特点,燃料转化率大于90%。因此,该载氧体适合移动床组合型式。

图6 CaO、复合载氧体和钛铁矿的氧化还原反应活性Fig.6 Oxidation and reduction reactivity of CaO, synthetic oxygen carriers and ilmenite(a) Reactivity of carriers in air reactor; (b) Reactivity of carriers in fuel reactor Ilmenite[49]; Fe2O3(>2 mm)[50]; Fe2O3(w=45%)[48]; NiO(w= 40%)[48]; CuO(w= 15%)[48]; CaO/CaCO3[47]

1.3 燃料

化学链技术使用的燃料可分为气体燃料和固体燃料。气体燃料包括天然气、合成气、炼厂气、CH4、CO、H2等;固体燃料包括煤、生物质、固体垃圾等。固体燃料成分相对复杂,其与载氧体之间的反应需要考虑固体间的分离、固定碳气化、载氧体表面积炭、煤灰对载氧体反应比表面积和活性的影响等因素[51]。

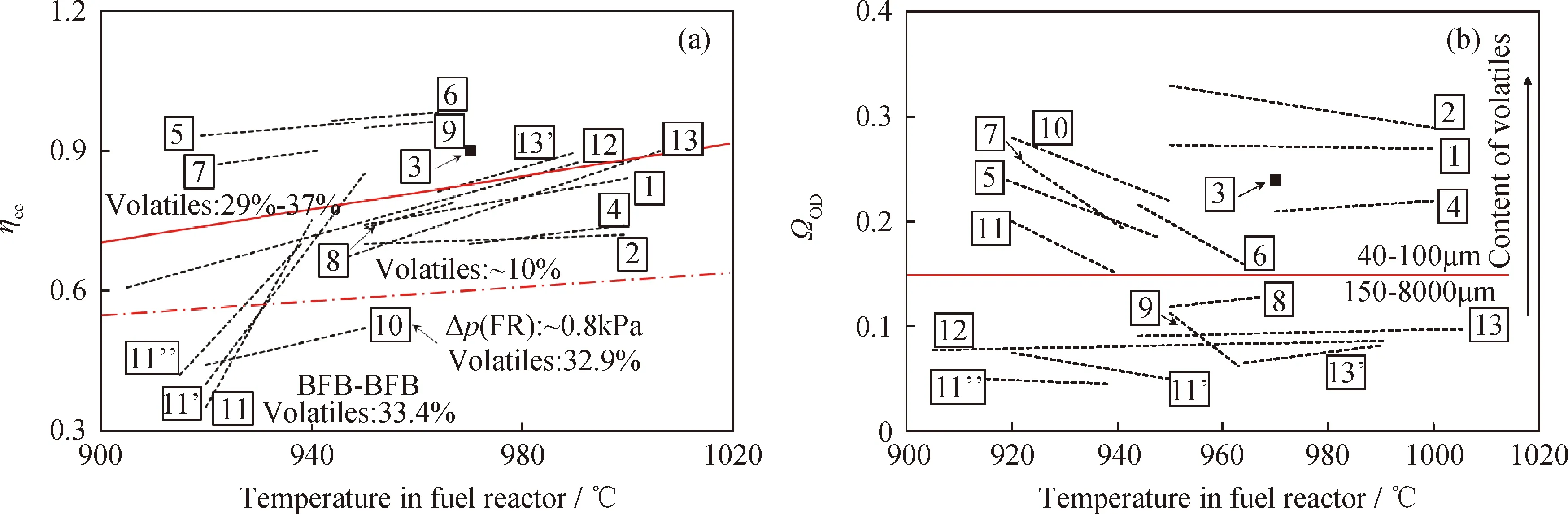

目前,固体燃料的燃烧/气化是化学链技术的主要研究方向。固体燃料的挥发分含量和粒径对化学链系统的碳捕集效率(Carbon capture efficiency,ηCC)以及需氧率(Oxygen demand,ΩOD)的影响较大。对于气体燃料,ηCC指可燃气体转化为燃料反应器出口的CO2比例;对于固体燃料,ηCC指固体燃料中的碳转化为燃料反应器出口含碳气体的比例。化学链系统的需氧率ΩOD指燃料反应器出口可燃气体和燃料颗粒完全转化为CO2的需氧量占总燃料完全燃烧需氧量的比值。

图7为不同燃料挥发分含量、粒径、双床型式下,温度与碳捕集效率和需氧率之间的关系。由图7(a)可知,随着燃料反应器内温度升高,鼓泡床-鼓泡床型式、循环流化床-鼓泡床型式和循环流化床-循环流化床型式的碳捕集效率增加;如图7(a)实线以上,同样温度下,燃用较高挥发分(质量分数为29%~37%)固体燃料时,循环流化床-鼓泡床型式和循环流化床-循环流化床型式的碳捕集效率高于燃用较低挥发分(质量分数约为10%)燃料的效率(图中实线与虚线之间运行工况)。这是因为固体燃料热解气化产生的还原性气体使反应环境更利于载氧体发生还原反应,因此燃用挥发分含量高的燃料时碳捕集效率比较大。然而也有例外的情况,在 1 MWth 循环流化床-循环流化床试验台上,煤的挥发分含量较高(质量分数为32.9%),但碳捕集效率低。这是因为:其一,煤粒径较大(8000 μm),造成煤颗粒在反应器中停留时间增加,同时牺牲了气化效率;其二,燃料反应器内床层压力约8 kPa,相当于100 kg/MWth的床料量,双床之间的质量、能量交换不充分;最后,该系统未使用碳分离器,导致未燃尽碳被载氧体携带到空气反应器[52]。

由图7 (a)还可看到,鼓泡床-鼓泡床型式的碳捕集效率低于循环流化床-鼓泡床型式和循环流化床-循环流化床型式。对于挥发分高的煤种(质量分数为33.4%),在0.5 kWth鼓泡床-鼓泡床试验台上燃料反应器运行温度低于950 ℃时,碳捕集效率低于60%。这是因为鼓泡床的鼓泡中含未燃尽气体及较细的固体燃料,被携带至床层上部,随气流排出燃料反应器,从而导致其与载体反应不充分,碳捕集效率下降[16];随着温度升高,碳捕集效率提高(见图7 (a)曲线 11)。

因此,为提高碳捕集效率,化学链系统设计可选取挥发分含量较高的燃料,并保证充足的床料量。对于鼓泡床-鼓泡床型式双床系统,还可通过增大燃料反应器运行温度(>950 ℃)来提高碳捕集效率。

固体燃料的粒径是影响颗粒在反应器内停留时间以及反应速率的重要参数。当固体燃料颗粒的粒径(40~100 μm)小于载氧体的粒径时,需氧率ΩOD增加(图7 (b))。这是因为燃料在燃料反应器内的停留时间较短,燃料转化率下降,未燃尽的燃料经过分离器分离后随烟气带出系统。当燃料粒径(150~8000 μm)大于载体粒径时,需氧率ΩOD降低,燃料颗粒在床内的停留时间增加,使其能够充分反应。但燃料粒径并不是越大越好,当粒径约 8000 μm 时,燃料的反应比表面积下降,气-固相接触不均,且此时载氧体粒径与之相差较大,运行中容易存在载体和燃料“分层”的现象。

图7 不同挥发分占比和粒径下燃料反应器温度对碳捕集效率(ηCC)和需氧率(ΩOD)的影响(铁基载氧体)Fig.7 Effects of temperature on ηCC and ΩOD with different volatile fractions and particle sizes ofe solid fuels (Fe-based oxygen carriers)(a) ηCC vs temperature at different volatile contents; (b) ΩOD vs temperature at different solid-fuel particles sizesReactor pattern literatures: 1[53], 2[54], 3[22], 4[22] —10 kWth CFB-BFB; 5[55], 6[38], 7[56], 8[57], 9[57] —100 kWth CFB-CFB;10[52] —1 MWth CFB-CFB;11, 11’ and 11”[11]—0.5 kWth BFB-BFB; 12[37], 13 and 13’[16] —50 kWth CFB-BFB

因此,当固体燃料挥发分含量高(质量分数为29%~37%)时,其粒径(200~1000 μm)可比载体粒径略大,使燃料在还原性气氛内充分反应,且有相对长的停留时间;当固体燃料的挥发分含量较低(质量分数约10%)时,为使之充分燃烧,其粒径(90~200 μm)可比载体粒径略小,以保证燃料不被烟气携带离开系统,同时有一定的停留时间。另外,系统设置碳分离器也可延长燃料颗粒在反应器的停留时间,提高碳捕集效率。

1.4 运行温度

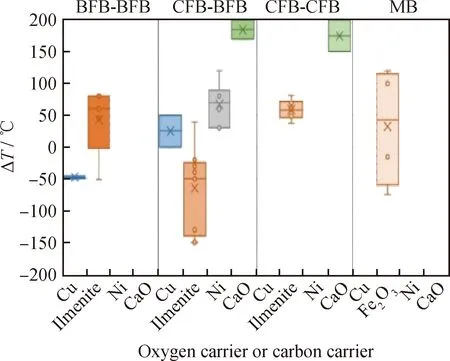

燃料反应器内发生载氧体的还原反应(载碳体:碳酸化反应),伴随固体燃料的水分蒸发、挥发分热解、固定碳气化等过程,通常需要吸收热量,其运行温度是系统运行的重要参数。一般地,燃料反应器的运行温度在800~1000 ℃之间(铜基载氧体低于950 ℃)[1]。当燃料反应器温度升高时,可提高系统的碳捕集效率ηCC,降低其需氧率ΩOD。在空气反应器内,载氧体与空气发生氧化反应,放出热量,其运行温度一般高于燃料反应器的运行温度,因此空气反应器需要考虑布置吸热受热面将多余热量移出,防止载氧体在空气反应器内烧结,降低使用寿命。空气反应器与燃料反应器的温差(ΔT=TAR-TFR)一般与双床反应器型式、载体种类和运行风速等因素有关。

当燃料为固体燃料时,双床温差ΔT与载体种类、双床型式间的关系如图8所示。由图8可以看出:载体的种类对双床的温差影响较大;在相同载体种类下,不同的双床型式对温差的影响不同。如图8中铁基载氧体的Ilmenite和Fe2O3温差ΔT范围,当铁基载氧体在鼓泡床-鼓泡床型式双床内时,ΔT在100 ℃以内[11];在循环流化床-鼓泡床型式双床时,因在空气反应器密相区布置了吸热受热面[22],ΔT在-25~-150 ℃;在循环流化床-循环流化床型式双床时,ΔT小于100 ℃[58];在移动床组合双床时,ΔT在-50~100 ℃范围内[40]。当双床型式皆为循环流化床-鼓泡床时,镍基载氧体的双床温差ΔT在100 ℃左右[20,44,59],而铜基载氧体的双床温差在50 ℃以内[12-13,29]。这是因为铜基载氧体在燃料反应器发生“氧解耦”释放O2(CLOU),且空气反应器与燃料反应器内的氧化-还原反应皆为放热反应[48],所以双床间的温差较小。

图8 固体燃料在不同双床型式下运行温差(ΔT)Fig.8 Temperature differences (ΔT) of differente dual reactors for solid fuelseLiterature data: Cu[12-13,29]; Ilmenite[11,22,40,58];Ni[20,44,59]; CaO[30,32]

对于载碳体CaO而言,其在气化床内主要发生固体燃料气化与CaO的碳酸化反应,温度较低;而CaCO3在再生床转化为CaO需要900 ℃的高温,所以不管双床型式为循环流化床-鼓泡床或循环流化床-循环流化床,Ca-looping的双床温差一般在 200 ℃ 左右[30,32]。

因此,当载体的活性较低时(如铁基载氧体),双床温差较大,空气反应器一般需要布置吸热受热面;而对于载碳体CaO则不必。反应器内运行风速、固相浓度相差较大的双床型式(如循环流化床-鼓泡床和移动床组合),温差较大,空气反应器一般需要布置吸热受热面;选用循环流化床-循环流化床型式可以降低双床之间的温差。

1.5 固相循环流率

空气反应器与燃料反应器之间的固相循环流率是影响双床质量、能量交换的重要参数。固相流率的设计受空气反应器-燃料反应器设计型式、燃料输入热功率、载体活性等影响。一般而言,在不考虑反应的热效应时,根据载氧体的载氧量(或载碳体的载碳量)与输入燃料量可计算得到质量平衡条件下的双床间理论固相流率[13]。然而,为同时满足系统质量平衡和能量平衡条件,双床应在大于或等于理论固相流率的范围内运行。固相循环流率过高时,燃料停留时间减少;固相循环流率过低时,双床之间的质量、能量交换不充分。

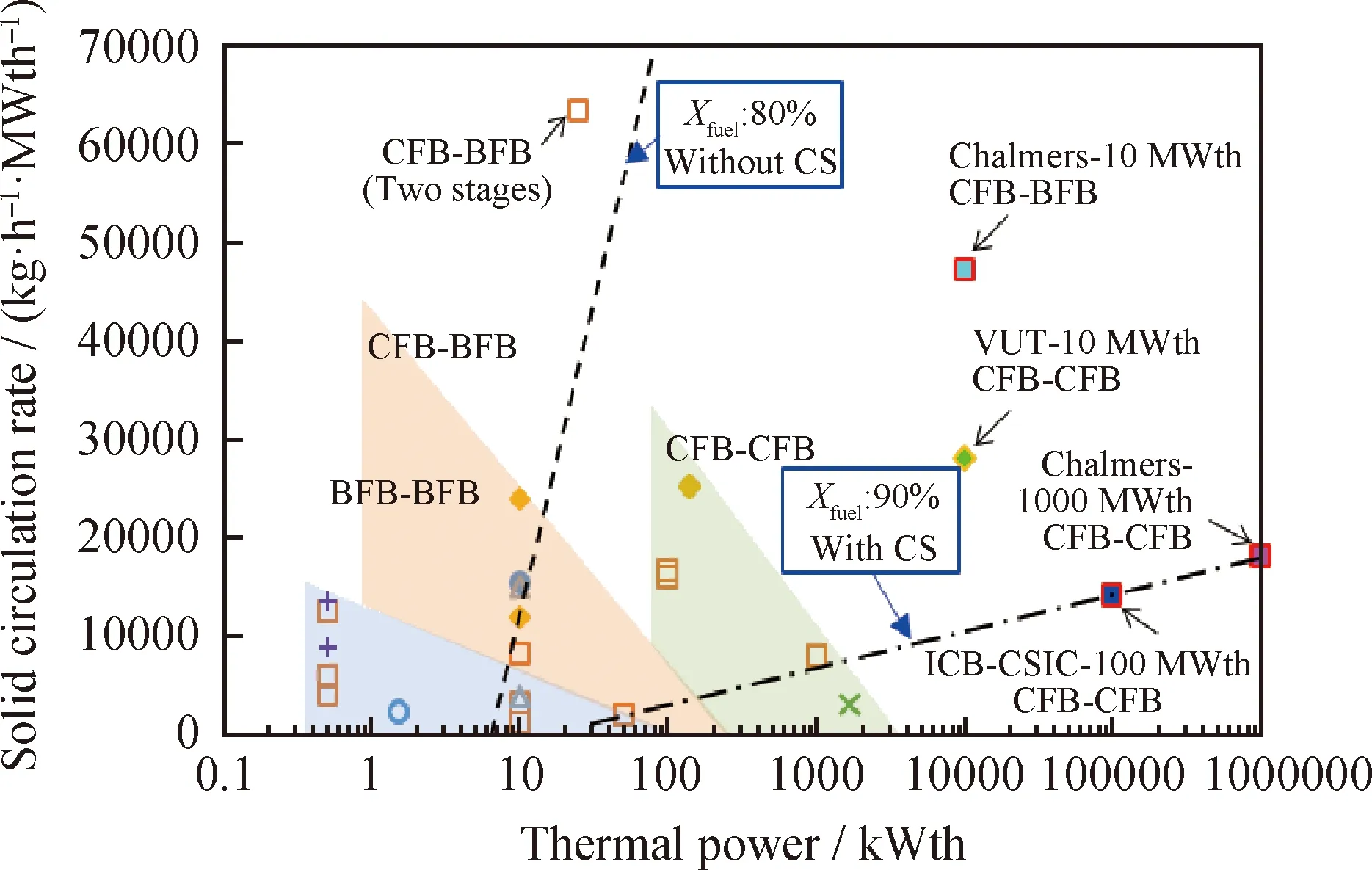

图9为不同燃料输入热功率化学链系统的运行/设计固相循环流率,以及布置碳分离器与否对系统燃料转化率的影响。从图9可以看到,系统燃料量的变化对固相循环流率的影响与双床型式、载体种类有关。随着输入燃料量的增大,3种型式系统的运行固相循环流率都减小,因此燃料反应器的燃料转化率Xfuel也减小;鼓泡床-鼓泡床型式系统的燃料转化率一般在80%以上(图9中虚线左侧),而循环流化床-循环流化床型式系统的燃料转化率在80%以下(图9中虚线右侧)。当燃料输入热功率小于1 kWth,双床系统规模小,多采用鼓泡床-鼓泡床型式设计,反应器内反应物混合均匀,双床间的固相循环流率在4000~10000 kg/(h·MWth)范围,燃料转化效率高[11-12]。当循环流化床-鼓泡床系统燃料输入热功率为10 kWth时,对于反应活性较强的载体(如铜基载氧体和镍基载氧体),双床间的固相循环流率为10000~15000 kg/(h·MWth),Xfuel大于80%[13,19];而对于活性较差的载体(如天然铁矿),要使Xfuel大于80%,双床间的固相循环流率需大于50000 kg/(h·MWth)[21-22,28]。当燃料输入热功率为100 kWth时,双床一般采用循环流化床-循环流化床型式设计,若双床间的固相循环流率小于30000 kg/(h·MWth),则易导致燃料反应器内燃料反应不充分,Xfuel为60%~80%[57-58,60]。

此外,碳分离器的设计与运行效率对双床间固相循环流率的确定以及燃料转化率有较大影响。图9 中点划线为系统设置碳分离器后,燃料转化率达90%的双床间固相循环流率,对比未设置碳分离器的系统(图9虚线),可以发现,设置碳分离器可降低双床间固相循环流率,提高燃料转化率。此时,低于20000 kg/(h·MWth)的固相循环流率适用于不同化学链双床系统,包括大型化双床系统。例如:西班牙煤炭研究所50 kWth鼓泡床-鼓泡床系统的固相循环流率为2020 kg/(h·MWth),而其Xfuel可达90%。这是因燃料反应器与空气反应器之间设有碳分离器,使固体燃料在燃料反应器内的停留时间增长[16-17]。达姆斯塔特理工大学的1 MWth循环流化床-循环流化床系统自热运行,其双床间固相循环率约为8000 kg/(h·MWth),因系统未设有碳分离器,其Xfuel仅为26%~40%[52]。西班牙煤炭研究所100 MWth iG-CLC双床设计系统(ICB-CSIC-100 MWth)[61]的碳分离器效率为零时,Xfuel只有36%。因此,为实现双床间载氧(或载碳)充足、燃料充分反应、自热运行且能量平衡,双床系统在大型化设计过程中应考虑设置碳分离器,以降低固相循环流率和系统运行能耗。

图9 不同燃料输入热功率的化学链系统的固相循环流率Fig.9 Solid circulation rate of dual-reactor systemse at different thermal powerGaseous fuels: Cu; NiOSolid fuels: Cu; Ilmenite; Fe-ESF; Mn; CaO; Chalmers-10 MWth[62]; VUT-10 MWth[63]; ICB-CSIC-100 MWth[61]; Chalmers-1000 MWth[64]CS: Carbon stripper

1.6 几何尺寸

双床反应器的尺寸主要包括反应器截面积和反应器高度。

1.6.1 反应器截面面积与截面热负荷

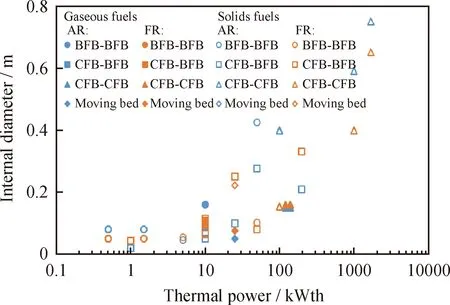

反应器截面面积的确定与反应器运行风速、床料量和固相循环流率有关[61],而单位时间送入反应器单位截面中的热量称为截面热负荷,反映了反应器的区域温度。图10总结了不同燃料类型、双床型式的化学链系统中空气反应器和燃料反应器设计截面尺寸与燃料输入热功率之间的关系。由图10可以看到,无论燃用气体燃料还是固体燃料,反应器截面尺寸均随燃料输入热功率的增加而呈正比增长。

图10 不同燃料输入热功率的化学链系统反应器的截面设计直径Fig.10 Equivalent internal diameters of dual reactorse at different thermal power

鼓泡床-鼓泡床型式多应用于0.5~50 kWth的中小型系统,双反应器的截面直径在0.05~0.1 m范围内,截面小、反应器内气-固混合均匀。其中,空气反应器的截面热负荷为100~3000 kWth/m2,燃料反应器的截面热负荷为250~6000 kWth/m2。

循环流化床-鼓泡床型式主要应用于1~200 kWth的中小型系统,其反应器的直径在0.1~0.4 m之间。考虑载体在两反应器内的反应动力学差异[48,65],空气反应器与燃料反应器的尺寸存在差异。其中,空气反应器的截面热负荷为800~6000 kWth/m2,燃料反应器的截面热负荷为500~10000 kWth/m2。

循环流化床-循环流化床型式应用于0.1~3 MWth系统,其反应器的尺寸为0.4~0.8 m,空气反应器的截面热负荷为800~8000 kWth/m2,燃料反应器的截面热负荷为5000~8000 kWth/m2,燃料反应器的截面热负荷大于或等于空气反应器的截面热负荷;随着双床规模增大至MW级,为维持燃料反应器内的温度水平,其热负荷设计更为重要。

移动床组合型式用于25 kWth规模的中小型双床系统中,反应器的尺寸为0.05~0.08 m,燃料反应器的截面热负荷为600~5500 kWth/m2。

1.6.2 反应器高度

反应器高度影响固体颗粒在反应器内的停留时间。颗粒在反应器的停留时间与载体活性、燃料反应特性、粒径、运行风速和循环流率等因素有关。由于载体在燃料反应器内的还原反应速率比其在空气反应器内的氧化反应速率低,因而需要更长的停留时间才能保证反应充分,因此燃料反应器的高度设计是提高系统运行效率的关键。

图11总结了不同试验系统燃料反应器燃料转化效率Xfuel以及其高度的设计。由图11可知:上行设计的燃料反应器高度大于下行设计的燃料反应器的高度;当燃料反应器为循环流化床时,其高度大于鼓泡床设计的高度。下面结合流化床的运行特点讨论燃料反应器的高度设计。

对于下行设计的燃料反应器,载体从燃料反应器的反应密相区上部输入,在高温下与燃料反应,然后从燃料反应器的底部或某一高度的溢流口通过流动密封阀(Loop seals)流至空气反应器。燃料反应的主要区间在流化床底部空隙率相对稳定的密相区(固含率εs为0.60~0.84,固相空隙率(1-εs)为0.16~0.40)或流化床中部变空隙率的密相区(1-εs为0.16~0.22)[66],燃料反应器高度主要取决于床料量。如图11(b)中西班牙煤炭研究所0.5/1.5 kWth固体燃料双床系统(ICB-CSIC-0.5/1.5)和查姆尔斯理工大学10 kWth固体燃料双床系统(Chalmers-10),当燃料反应器设计为下行鼓泡床时,其停留时间的范围分别为9~25 min[11]和4~8 min[22],且反应器高度增加可使载体停留时间增加,Xfuel提高;如图11(b)查姆尔斯理工大学100 kWth化学链双床系统(Chalmers-100),当燃料反应器设计为下行循环流化床,其停留时间的范围为0.7~5 min[67],其设计高度一般需为鼓泡床的2倍以上。这是因为循环流化床(1.0~4.0 m/s)的运行风速比鼓泡床(0.1~1.5 m/s)大,增加高度可以延长载体的停留时间。

对于上行设计的燃料反应器,多为鼓泡床+提升管和循环流化床,一般需设置碳分离器。载体从燃料反应器密相区底部输入,与燃料反应,随后到达反应器顶部,经旋风分离器分离后回送至空气反应器。鼓泡床+提升管的总高度包括鼓泡床的高度和提升管的高度,其中,鼓泡床的高度与燃料反应器内床料量选取有关,一般设计在鼓泡床底部空隙率一定的密相区或中部变空隙率的密相区高度附近;提升管则将来自鼓泡床的床料运输至旋风分离器。循环流化床设计的燃料反应器运行风速相对较大,颗粒的停留时间变短。为防止未燃尽固体燃料被携带至空气反应器,其高度设计需要满足载体颗粒、固体燃料颗粒反应所需要时间,其设计范围在流化床的夹带区(1-εs=0.02~0.05)。如图11 (b)中西班牙煤炭研究所50 kWth鼓泡床-鼓泡床系统(ICB-CSIC-50)和达姆斯塔特理工大学1 MWth循环流化床-循环流化床系统(TUD-1000),ICB-CSIC-50的燃料反应器总高度低于TUD-1000的燃料反应器高度,ICB-CSIC-50的停留时间约12 min[16],而TUD-1000的停留时间少于2 min[33];然而 ICB-CSIC-50 的Xfuel高于后者,原因在于TUD-1000系统的床料量较低,且未布置碳分离器。因此,循环流化床的上行设计的燃料反应器高度不仅与床料量以及固相颗粒粒径有关,且与碳分离器有关。

图11 不同试验台的燃料转化率Xfuel与其燃料反应器高度设计(载氧体:钛铁矿)Fig.11 Fuel conversion Xfuel and FR total height of different prototypes (oxygen carrier: ilmenite)(a) Xfuel of different dual-reactor systems; (b) Fuel reactor height of different dual-reactor systemsLiterature data: VUT-140[59]; ICB-CSIC-0.5/1.5[11-12]; Chalmers-10[21-22]; Chalmers-100[37-38]; ICB-CSIC-50[16-17]; TUD-1000[52]GF—Gaseous fuels; SF—Solid fuels

1.7 床料量

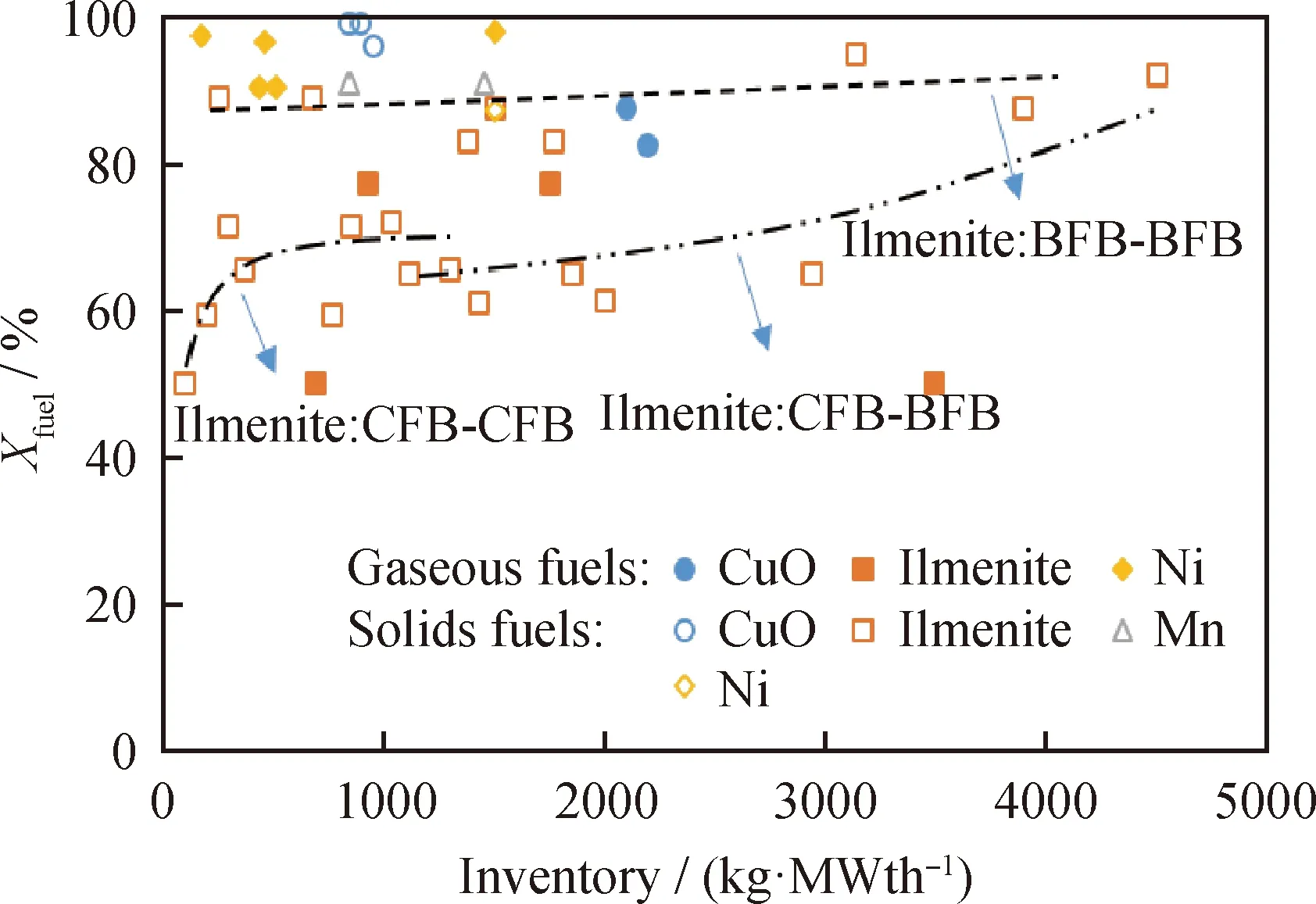

床料量对化学链双床系统运行过程中载氧量/载碳量的传输、双床温度水平的维持与燃料的转化率至关重要,其数量的确定受载体种类、燃料以及双床反应器型式影响。

图12为床料量与载体种类及燃料转化率Xfuel的关系。由图12可以看出,对于铜基、锰基和镍基载氧体,当床料量为100~1000 kg/MWth时,Xfuel大于80%。这是因为铜基和锰基载氧体在还原时可释放氧气(CLOU),而镍基载氧体的活性较强,因此燃料反应器内燃料的转化率高。对于天然矿载氧体(铁基),其活性较低,双床型式的选择和床料量对Xfuel的影响较大:如图12中钛铁矿的床料量数据拟合虚线,双床为鼓泡床-鼓泡床型式时Xfuel在80%以上。这是因为鼓泡床-鼓泡床型式一般用于 0.5~50 kWth 中小型试验系统,固体停留时间长,反应器内气-固混合均匀。当双床为循环流化床-鼓泡床(图12中双点划线)和循环流化床-循环流化床(图12中点画线)型式时,在床料量不小于1500 kg/MWth时燃料转化才能在70%以上。

图12 床料量对化学链双床系统燃料转化率(Xfuel)的影响Fig.12 Fuel conversion efficiency (Xfuel) vs inventorye in chemical looping dual-reactor systemLiterature data: Gaseous fuels: CuO[13-14]; Ilmenite[60];Ni[19-20,59,67];Solid fuels: CuO[12,29]; Ilmenite[11,16-17,21-22,28,33,37-38,55,57];Mn[22,58]; Ni[25,44,68,69]

图13为0.5~1700 kWth化学链双床试验系统运行的床料量。由图13可知,气体燃料比固体燃料使用的床料量多;但固体燃料需要在燃料反应器内气化成可燃气体,反应速率较低且需要热量大,床料量较少时容易导致双床温差变大或Xfuel降低[70],因此气体燃料系统的双床床料量多于反应所需,而固体燃料系统的双床床料量少于反应所需。在以钛铁矿为载氧体的固体燃料双床系统中,随着燃料输入热功率增大,床料量减少(图13中虚线)。此时,燃料反应所需的晶格氧与反应热不足,Xfuel降低(图12),化学链系统难以自热运行[52],因此其床料量应不小于1500 kg/MWth(图13中点画线)。

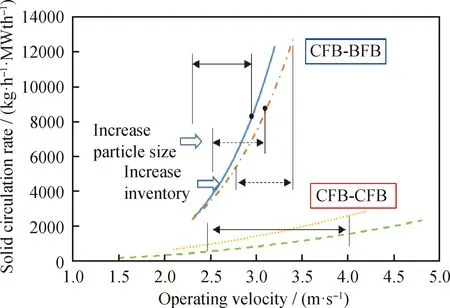

1.8 运行风速

反应器内的运行风速影响炉内气-固混合、颗粒停留时间、燃烧、温度均匀性、产物生成、受热面传热,影响双床间的气-固相质量和能量传递,是双反应器平衡稳定运行的关键参数。通常,载体颗粒(和固体燃料颗粒)确定后,流化床反应器的运行风速范围取决于双床反应器型式[10]。

运行风速对双床之间的气-固流体动力特性和平衡稳定运行影响较大。图14为斯图加特大学10 kWth Ca-looping双床系统(IFK-10)[71]和200 kWth Ca-looping双床系统(IFK-200)[72]的冷态实验结果,得到运行风速与双床之间固相循环流率间的关系。

IFK-10为循环流化床-鼓泡床型式,其中循环流化床是内径为30 mm的提升管,为再生床;气化床为采用下行设计的鼓泡床。由图14可知,风速变化时,双床间的固相循环流率呈幂函数关系变化。试验台截面积小且床料量大,固相循环流率较大。双床的稳定运行主要受提升管风速变化的影响。提升管风速在2.3~2.95 m/s范围时(粒径:142 μm),系统稳定运行;粒径增大或床料量增加时,风速区间的最小和最大稳定风速都增大,而风速范围不增大。因此,循环流化床-鼓泡床型式的双床平衡区间取决于循环流化床风速运行范围,同时也受颗粒性质与床料量的影响。

IFK-200为循环流化床-循环流化床型式,其反应器截面积比IFK-10大,床料量比IFK-10系统小,因此其双床的固相循环流率较小。由图14可知,双床的稳定平衡运行同时受再生床和气化床风速的影响,稳定运行风速区间比IFK-10的提升管风速区间大,再生床和气化床风速在2.5~4 m/s时,系统稳定。因此,对于循环流化床-循环流化床型式设计,要保证系统平衡运行,双床风速需同步变化。

图14 运行风速对双床稳定运行的影响(冷态)Fig.14 Effects of superficial velocities on dual-reactor system steady operation (scaling-low cold flow models)IFK-10[71]: Riser (142 μm); Riser (230 μm);IFK-200[72]: Carbonator (100-200 μm); Regenerator (100-200 μm); Steady operating region

1.9 污染物的生成与控制

与所有燃料燃烧系统一样,化学链系统对于其过程中生成的污染物及其控制是设计、运行中必须重视的问题。由于燃料来源广泛(炼厂气、煤、石油焦等),成分复杂(含有硫、氮等元素),运行中会生成SOx、NOx等大气污染物,且某些燃烧产物可能与载氧体反应,影响载氧体活性,进而影响整个反应体系的效率。

1.9.1 硫氧化物产物及其控制

在化学链系统研究中,与硫相关的研究主要包括硫氧化物对载氧体活性的影响和硫氧化物的排放与控制。

针对硫氧化物对载氧体活性影响,目前主要开展的工作为硫氧化物对镍基、铜基和铁基等复合载氧体污染研究。Garcia-Labiano等[73]发现:镍基载氧体极易被H2S污染,导致载氧体活性降低、燃料反应器出口未燃尽气体含量上升;镍的硫化物熔点低,增大了流化集聚(Agglomeration)的可能性;镍的硫化物(主要是Ni3S2)进入空气反应器后会分解出SO2。此外,镍基载氧体被硫污染后可以恢复原来的活性,而铜基载氧体被污染后的活性不可恢复[74]。Chung等[75]在热重实验中发现,在铁基载氧体还原过程中,硫会附积在其表面;而在氧化过程中,附积的硫会被反应掉,因而载氧体的活性和载氧能力不受影响。目前,硫污染物对不同载体的综合分析、减小硫对载体活性影响的方法尚缺乏明确结论,有待进一步研究。

针对硫氧化物排放与控制研究,Shen等[74]在 1 kWth 循环流化床-鼓泡床内使用NiO/Al2O3进行固体燃料化学链实验,并结合Aspen Plus模拟。结果表明,随着温度升高,气体硫在燃料反应器内的排放升高,在空气反应器内的排放降低。这是因为空气反应器的硫来自镍的硫化物以及未燃尽燃料内的有机硫。当以CO2为流化气体时,气化过程产生的CO易与硫生成COS,从而H2S的量减少;以H2O(g)为流化气体时,几乎没有COS,主要生成H2S。Chung等[75]在25 kWth移动床化学链制氢系统中发现,当碳捕集效率ηCC低于93%时,在进入空气反应器的未燃尽碳中,硫氧化物的生成总是高于预期假设值。他们认为对于高硫煤,使用移动床设计在可以提高ηCC的同时增大反应物在燃料反应器的停留时间,减少进入空气反应器的有机硫,从而可以降低硫氧化物在空气反应器的生成。Cuadrat等[76]在10 kWth循环流化床-鼓泡床系统上,以钛铁矿+质量分数12%石灰石为载体运行4 h。发现石灰石可催化水煤气转化反应(Water-gas shift equilibrium),燃料的转化率提高,燃料反应器出口无SO2和H2S;但石灰石吸收SO2生成CaSO4的固定/释放硫氧化物的特性实验未达到稳定状态,石灰石的循环脱硫特性尚不明确。基于此试验,Cuadrat等认为石灰石不能作为固体燃料化学链系统的脱硫剂,因其导致载体的损失较大。

综上,运行温度、燃料反应器流化气体成分和反应物的停留时间与硫氧化物排放存在关联,减少有机硫进入空气反应器是控制硫氧化物排放的关键,但对于有效控制化学链燃烧/气化过程中SOx排放的方法仍待进一步研究。

1.9.2 氮氧化物产物及其控制

目前,有关氮污染物对载体活性影响的研究较少。一般而言,减少进入空气反应器的未燃尽燃料可以控制空气反应器出口NOx排放[42,46,57]。Song等[69]在1 kWth循环流化床-鼓泡床内以NiO/Al2O3为载氧体进行固体燃料煤的化学链燃烧实验,发现燃烧煤中的氮元素在燃料反应器内完全转化为N2,与煤种无关;而对于无烟煤,当燃料反应器温度由 850 ℃ 升至950 ℃时,未燃尽煤在空气反应器中的NO排放由843.75 mg/m3降至535.71 mg/m3(0 ℃,101.325 kPa),因此认为升高燃料反应器内温度(~950 ℃)可减少空气反应器内NO的排放;减小空气反应器的气体流量,也可减少NO的生成。Linderholm等[45]在100 kWth循环流化床-循环流化床实验中,对比了西班牙Tierga铁矿、钛铁矿和钛铁矿+锰矿石混合载氧体等对NOx生成的影响。发现当把钛铁矿与8%的锰矿石混合作为载氧体时,燃料中的氮大部分转化为N2,燃料反应器的产物中NO的含量增大了。

因此,燃料反应器运行温度、载氧体种类等与NOx排放存在关联,减少有机氮进入空气反应器可减少NOx的排放,但对于有效控制化学链燃烧/气化过程中NOx排放的方法仍待进一步研究。

1.10 小结

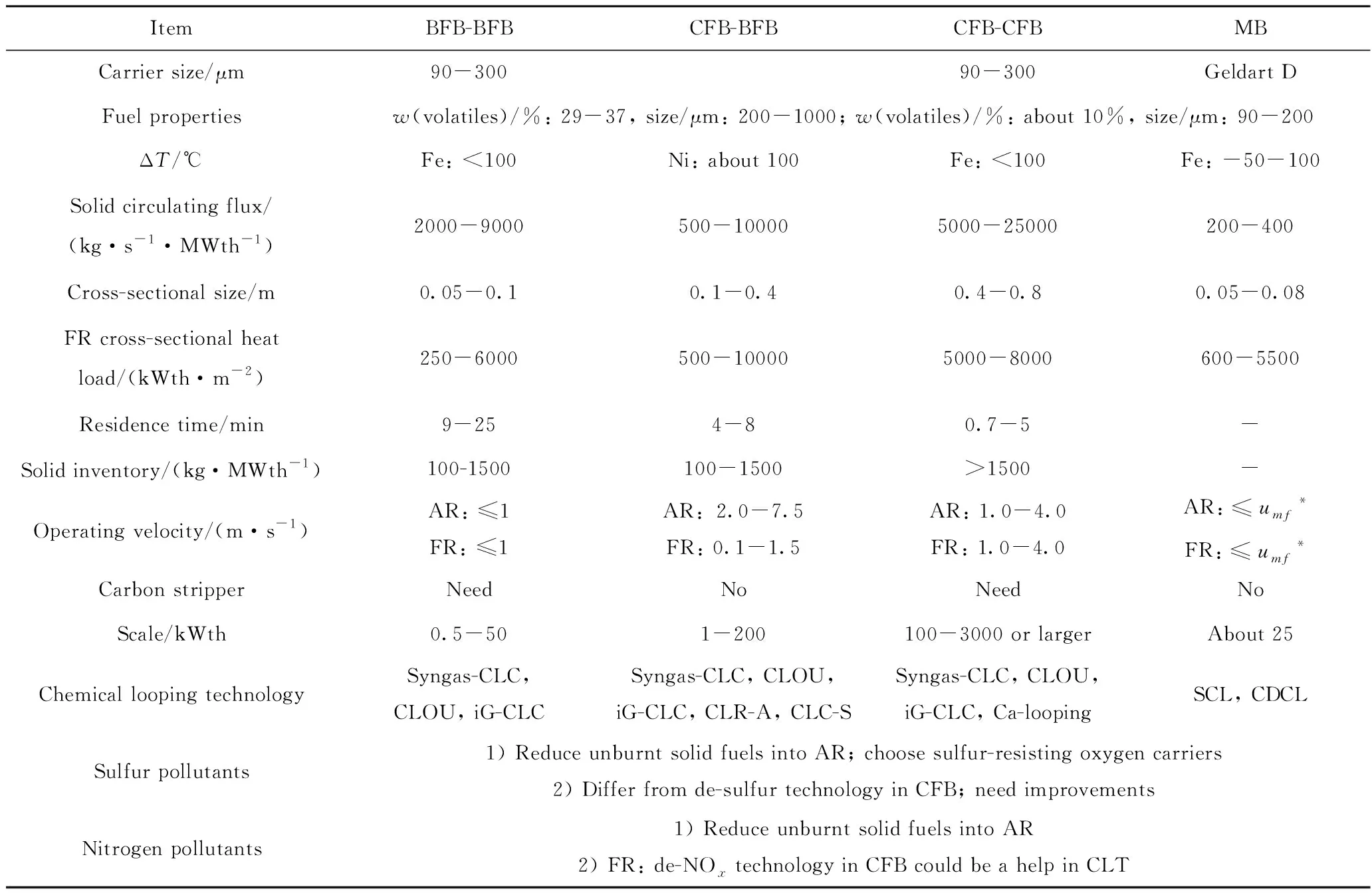

表1归纳了空气反应器-燃料反应器4种型式的特点,可供化学链双床系统选型与设计参考。

表1 空气反应器—燃料反应器的4种型式的运行特点Table 1 Operational characteristics of four AR-FR patterns

2 化学链双床系统大型化

随着化学链技术不断发展,工业应用日益走向实践,化学链系统的设计与大型化日趋重要。目前,在公开文献中,有关双床化学链系统的大型化设计系统介绍较少,主要的设计方案有:

1)气体燃料10 MWth化学链循环流化床-鼓泡床系统设计方案。Lyngfelt等[62]基于质量平衡的一维化学链双床设计模型,以天然气为燃料、赤铁矿为载体(粒径:200 μm),设计了以高风速提升管为空气反应器、低风速鼓泡床为燃料反应器的 10 MWth 双床系统(CFB-BFB型式)。在空气反应器与燃料反应器之间,载氧体的转化率差(ΔX)为:

ΔX=XOX-XRE

其中:XOX为载氧体在空气反应器中氧化程度与完全氧化的比值;XRE为载氧体在燃料反应器中还原程度与完全还原的比值。设ΔX为0.02,系统固相循环流率为52.8 kg/(m2·s),双床截面积皆设为2.5 m2,床料量为662.6 kg/MWth。由于该方案采用大截面积鼓泡床,可燃气体和固体燃料细颗粒易被鼓泡带出,从而产生碳捕集效率下降问题。

2)气体燃料10 MWth化学链循环流化床-循环流化床系统设计方案。Marx等[63]基于其120 kWth双床系统热态实验结果,设计了10 MWth的镍基载体(粒径:90~200 μm)化学链双床系统(CFB-CFB型式)。该反应器尺寸设计基于Glicksman相似原理进行,空气反应器截面积为1.5 m2,燃料反应器截面积为0.77~0.78 m2;载氧体的转化率差ΔX设为0.1,固相流率为52.2 kg/(m2·s),床料量为保守设计值220.5 kg/MWth。

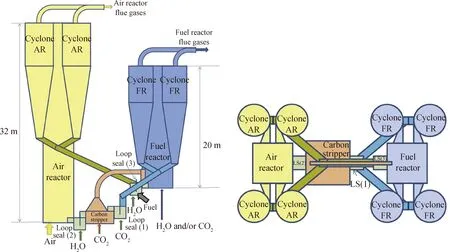

3)固体燃料100 MWth化学链循环流化床-循环流化床系统设计方案。Abad等[61]基于双床间质量平衡与焓平衡,结合气-固流体动力特性,建立 100 MWth iG-CLC经验设计模型(CFB-CFB型式),如图15所示。每个反应器对称配置4个分离器,双床截面积皆为25 m2,载体平均粒径为170 μm,床料量根据需氧率ΩOD选取,固相循环流率根据载氧体的载氧量与输入燃料量计算。在该方案中,碳分离器对系统效率影响较大,且并未就系统运行稳定性和经济性进行讨论。

图15 西班牙煤炭研究所100 MWth化学链燃烧系统设计图[61]Fig.15 Design layout of the 100 MWth iG-CLC system of ICB-CSIC[61]

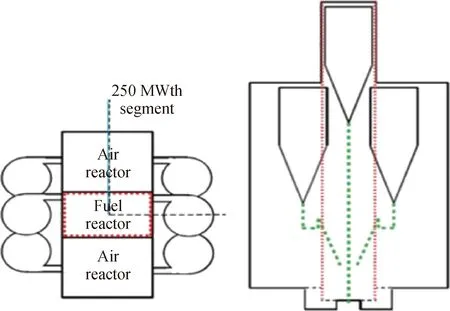

4)固体燃料1000 MWth化学链循环流化床-循环流化床系统设计方案。Lyngfelt等[64]参考Lagisza 460 MW发电循环流化床锅炉设计方案设计了1000 MWth CLC系统(CFB-CFB型式),载体粒径(100~200 μm)相对传统循环流化床床料小20%。其空气反应器与燃料反应器的布置方式如图16所示,燃料反应器居中,空气反应器分布两侧,此外还布置6个分离器。与大部分双床设计不同,燃料反应器的高度较空气反应器高15 m,以保证燃料的停留时间,但并未提及设计细节。

图16 Chalmers-1000 MW热量化学链燃烧系统设计图[64]Fig.16 Design schematic of the 1000 MW thermalCLC system of Chalmers[64]

综上,与小型系统一样,化学链双床系统的大型化设计基础仍然是系统质量与能量的平衡。质量平衡包括双床间载氧(或载碳)的平衡和气-固相流动的平衡;能量平衡包括双床间显热与化学能的平衡以及床内气-固传热传质的平衡。双床间的气-固相流动由运行条件决定,体现出不同的流动特性,影响床内的气-固传热、传质;床内传热、传质决定了床内反应吸放热与产物生成,进而影响双床间的载氧(或载碳)和显热/化学能交换。双床间的载氧(或载碳)流、能量流、气-固流动与床内反应、传热与传质相互关系及变化规律是双床化学链系统的运行、设计及放大的基础。

放大设计中,随着反应器几何尺寸增大,系统各反应器及其传输系统中的质、能不均匀性增强,其变化规律是需要明确和重视的问题。循环流化床锅炉从小型到大型的成功发展经验,对于同样以流态化为基础的化学链系统的大型化设计具有重要参考意义。

此外,大型设计还需考虑载体活性、载体磨损、双床间合适的固相流率、燃料反应器床料量、炉内组分分布和未燃尽碳带出等系统的运行问题。

3 结 语

对2006~2019年国内外化学链双床系统设计、运行的文献进行分析总结,得到化学链双床系统设计与放大经验:

(1)双床化学链系统的空气反应器和燃料反应器通常采用4种组合方式,分别为鼓泡床-鼓泡床(BFB-BFB)、循环流化床-鼓泡床(CFB-BFB)、循环流化床-循环流化床(CFB-CFB)和移动床组合(MB)。其中,循环流化床-循环流化床是大型化固体燃料化学链双床系统的设计首选。

(2)化学链系统的载体粒径一般在90~300 μm;铁基载氧体因其耐磨、无毒无害、价格低廉优点,在化学链双床运行中越来越被关注;对于复合型铁基载氧体,需要考虑产量化制备的成本问题;而对于天然矿铁基载氧体,需要考虑其活性低的问题。

(3)固体燃料的挥发分含量和粒径对化学链系统的碳捕集效率ηCC以及需氧率ΩOD的影响较大:固体燃料含挥发分高时,燃料粒径选取可略大于载体粒径;挥发分含量低时,燃料粒径可略小于载体粒径。

(4)一般地,燃料反应器的运行温度一般在800~1000 ℃;为提高双床系统的碳捕集效率ηCC和降低需氧率ΩOD,采用升高燃料反应器内运行温度(约1000 ℃)方法时,空气反应器中需要设计吸热受热面,以控制其温度。

(5)固相循环流率是体现双床质量-能量平衡和反应器内气-固流动的关键参数,影响燃料反应器的燃料转化率Xfuel;为提高大型化设计的双床的燃料转化率Xfuel,降低系统运行能耗,应考虑设置碳分离器,固相循环流率可在20000 kg/(h·MWth)以下。

(6)不同的双床型式,反应器截面面积与截面热负荷的选取不同;随着化学链双床系统放大,维持燃料反应器内的温度水平和燃料转化效率至关重要,燃料反应器的截面热负荷(5000~8000 kWth/m2)应大于或等于空气反应器(800~8000 kWth/m2);下行设计的燃料反应器高度一般低于上行设计,具有停留时间长、燃料转化效率高的优点,而上行设计往往需要设置碳分离器以提高燃料转化效率。

(7)床料量的选取与双床型式和载体活性有关;床料量对鼓泡床-鼓泡床型式的燃料转化率Xfuel影响较小,对循环流化床-鼓泡床和循环流化床-循环流化床型式的影响较大;一般地,载体活性强时床料量为100~1000 kg/MWth;载体活性弱时床料量不应小于1500 kg/MWth。

(8)循环流化床-鼓泡床型式的双床风速差异较大,其平衡稳定运行主要受空气反应器风速影响;循环流化床-循环流化床型式的双床系统的平衡稳定运行受双床风速同步影响。

(9)有关硫、氮对于双床化学链系统载氧体的影响和硫、氮氧化物的排放与控制特性尚需进一步研究。

(10)目前,化学链双床系统的设计与放大主要参考流化床锅炉技术。系统中各反应器及传输系统中的质、能不均匀性对放大设计的影响是需要明确和重视的问题,对大型化学链双床系统的设计和放大尚需深入研究。