综采工作面端面破碎机理及控制措施

曹昊苏

(大同煤矿集团雁崖煤业有限公司,山西 大同 037001)

1 工作面概况

大同煤矿集团雁崖煤业公司8301工作面位于三盘区北部,工作面东部为三盘区大巷,南部为实煤区,西部为井田边界,北部为8302工作面采空区。

8301工作面设计走向长度为1210 m,倾向长度为180 m,回采煤层为二叠纪下统山西组4#煤层,平均厚度为3.5 m,工作面无伪顶,直接顶主要以炭质泥岩为主,平均厚度为3.2 m,岩石普氏系数f=2.5,岩体成脆性,易断裂破碎,基本顶主要以粉砂岩为主,平均厚度为6.7 m;8301工作面采用综合机械化后退式回采工艺。

截止2018年6月11日8301工作面已回采570 m,回采至565 m处位于工作面89#~133#支架前方端面顶板出现局部破碎现象,且工作面煤壁片帮现象严重,当工作面回采至570 m处时,端面顶板出现大面积破碎,并伴随有局部冒落现象,受煤壁片帮影响,端面空顶距达1.1 m,支架移架后不接顶现象严重,支架初撑力及工作阻力不足额定值的60%,工作面回采速度降低至4.5 m/d,严重制约着工作面安全高效回采。

2 8301工作面端面破碎机理

1)采空区残余应力影响:由于8301工作面北部为8302工作面采空区,工作面保安煤柱宽度为25 m,受采空区残余压力影响保安煤柱破坏严重,煤柱对顶板支撑作用力降低,造成8301工作面采空区侧顶板出现下沉、断裂现象,并向工作面中部延伸,从而导致工作面顶板破碎。

2) 构造应力影响:8301工作面回采至578 m处时揭露一条逆断层F2,断层落差为1.6 m,倾角为42°,断层破坏了顶板岩体整体连续性,位于断层面附近岩体稳定性差,工作面在回采时在超前应力作用下,断层带附近岩体破坏严重,随着工作面回采,顶板出现局部破碎、冒落现象。

3)顶岩稳定性差:8301工作面直接顶主要以炭质泥岩混合岩层为主,平均厚度为3.2 m,岩体成层状结构,且岩体单轴抗压强度不足20 MPa,承载能力低,在应力作用下顶板岩体易破碎。

4)支架顶梁切顶破坏:工作面回采后支架在支撑顶板的过程中,会对顶梁上方岩体进行挤压,导致支架顶梁端头对顶板岩体产生线性切顶破坏,在集中应力作用下端面空顶处出现破碎现象。

5)支架支护效果差:受破碎顶板影响,支架在破碎顶板处支护效果相对较差,支架支撑力、工作阻力不足额定值的60%,支架支护后局部出现不接顶现象,在支架顶梁上方岩体出现卸压空间,从而导致顶梁上方岩体破碎严重,且向煤壁方向延伸。

3 端面破碎控制措施

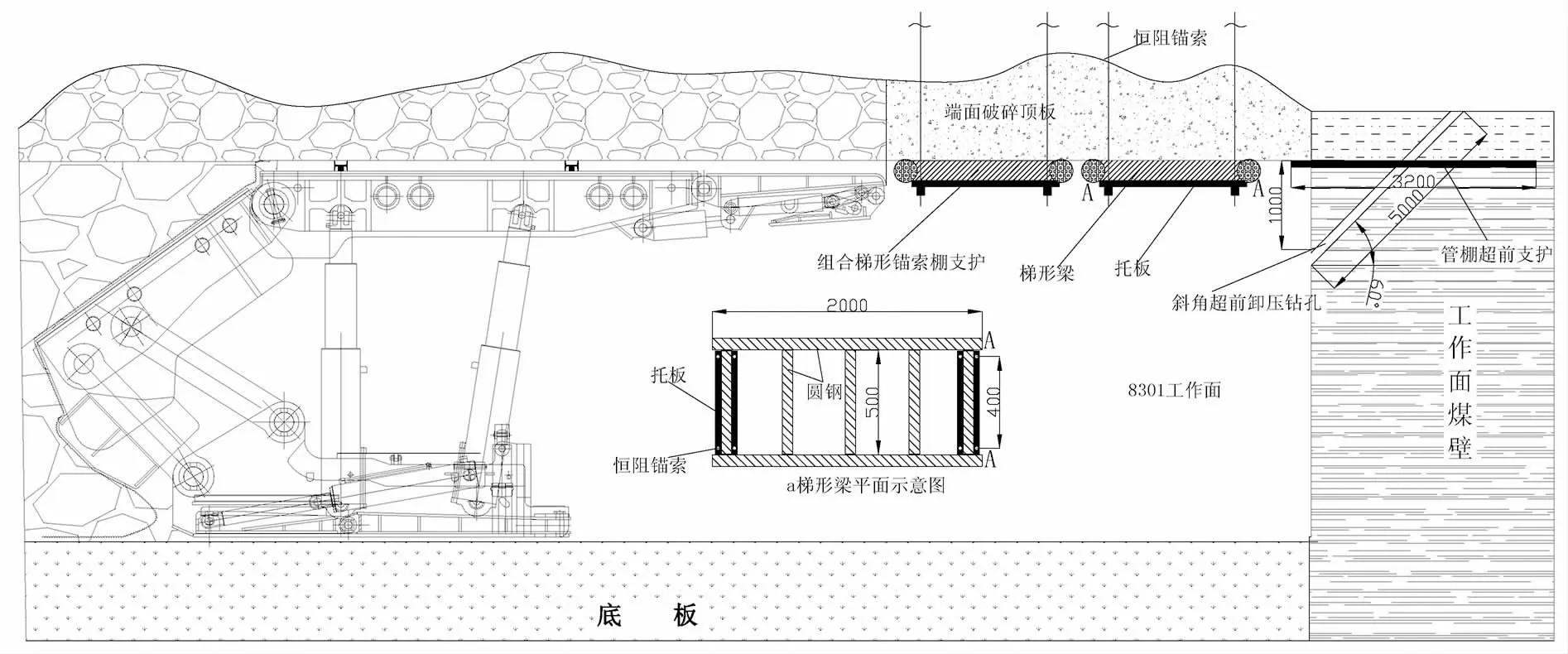

为防止8301工作面端面破碎范围扩大,保证工作面安全高效回采,通过研究决定对8301工作面端面破碎处采取 “斜角超前钻孔卸压+组合梯形锚索棚支护+管棚超前支护”的联合支护方式。

3.1 斜角超前钻孔卸压

为了防止工作面应力超前集中现象,避免支架顶梁及端面处出现卸压空间,决定对工作面施工斜角超前卸压钻孔,对集中应力进行卸压。

(1)卸压钻孔深度确定:为了保证卸压钻孔起到预期卸压作用,在工作面顶板施工三个窥视孔,钻孔深度为3.5 m,通过窥视孔施工过程中每米产生的煤屑量分析发现,在钻孔0~2.0 m范围内属于卸压区,岩体破坏严重,在2.0~2.8 m范围内属于卸压区减弱区,在2.8 m以上属于稳定区,所以最终确定卸压钻孔有效深度为3.5 m,钻孔终孔端位于岩体稳定区内。

(2)卸压钻孔施工:为了达到对工作面应力超前卸压目的,卸压钻孔施工在距顶板1.0 m煤壁处,钻孔直径为40 mm,钻孔成60°仰角布置,卸压钻孔施工在80#~133#支架前方煤壁处,钻孔间距为5 m,共计施工15个。

3.2 组合梯形锚索棚支护

为了防止煤壁片帮导致端面空顶距加大,造成端面处出现冒落现象 ,同时提高支架支护强度,决定在端面空顶处施工组合梯形锚索棚支护。

(1)组合梯形锚索棚支护主要由梯形梁、组合锚索托板、恒阻锚索等部分组成,梯形梁主要由直径为25 mm圆钢组成,长度为2.0 m,宽度为0.5 m;组合锚索托板共计两块,长度为0.5 m,宽度为0.5 m,在托板两端各焊制一个直径为30 mm圆孔,孔间距为0.4 m;恒阻锚索规格为Φ21.6 mm×6000 mm,每架梯形锚索棚配套4根恒阻锚索,见图1。

(2)组合梯形锚索棚施工在83#~133#支架前方端面处,首先在指定端面空顶处施工4根恒阻锚索,锚索横向间距为2.0 m,纵向间距为0.4 m;恒阻锚索施工完后,在锚索外露端依次安装梯形梁、锚索托板,并采用锁具进行固定,保证梯形梁与顶板接触严实,。

(3)组合梯形锚索棚间排距为1.0 m,锚索棚施工完后回采时支架顶梁紧贴梯形梁带压擦顶移架,直至工作面完全过破碎带。

3.3 超前管棚支护

为了实现对工作面前方超前应力区进行超前维护目的,防止回采时超前应力作用导致煤壁片帮严重,端面距加大,决定在工作面回采前对煤壁施工一排超前管棚支护。

(1)8301工作面施工的每组超前管棚支护主要由40根长度为3.2 m,直径为30 mm钢筋以及若干个夹板组成,管棚支护施工在工作面设计顶板位置,且垂直煤壁布置。

(2)首先采用手持式风动钻机配套麻花钎杆以及32 mm“八”字型钻头进行

超前支护钻孔施工,钻孔深度为3.2 m,钻孔间距为1.2 m,钻孔水平偏角允许误差为±3°,垂直偏角允许误差为±2°。

(3)支护钻孔施工完后对钻孔内依次安装锚固剂、钢筋并采用钻机进行锚固,锚固后保证钢筋外螺长度控制在0.15~0.25 m范围内;钢筋锚固后在每两根钢筋外露端安装一根长度为1.5 m夹板,并采用卡缆进行固定。

(4)超前管棚支护施工完后,工作面在移架时支架顶梁紧贴管棚支护面,当工作面回采至2.5 m处时及时施工第二排管棚超前支护,相邻两排超前支护交替叠加布置。

图1 8301工作面端面破碎顶板联合支护剖面

4 结语

1)通过施工卸压钻孔为工作面超前应力区创造了卸压空间,避免了因顶板破碎产生卸压区,降低了集中应力破坏作用,防止了超前集中应力对煤壁产生剥离破坏,导致煤壁片帮、端面空顶距加大等现象。

2)组合梯形锚索棚支护不仅对端面空顶处进行有效支护,提高了端面处顶板承载能力,防止了端面破碎、冒落现象,同时通过施工组合梯形锚索棚支护后支架移架时顶梁可紧贴锚索棚,从而防止了支架顶梁托空现象,提高了支架初撑力及工作阻力。

3)通过对工作面顶板位置施工超前管棚支护,实现了工作面煤壁超前支护,防止了集中应力对顶板超前破坏,提高了煤体对顶板的支撑强度,为工作面安全高效回采奠定了基础。

对8301工作面端面破碎顶板采取“斜角超前钻孔卸压+组合梯形锚索棚支护+管棚超前支护”的联合支护措施后,工作面在后期回采过程中端面空顶距控制在0.3 m以下,支架初撑力及工作阻力提高至87%以上,端面顶板未出现冒落、大面积破碎现象,工作面回采速度提高至7.5 m/d,取得显著应用成效。