一种卫生陶瓷高压成形泥浆的研制*

董志军

(唐山惠达卫浴股份有限公司 河北 唐山 063020)

在卫生陶瓷领域为提高成形的成品率,有的企业引入了高压成形技术。与普通石膏模型相比,它的注浆压力由原来的约0.02 MPa提高到了2 MPa左右,并使用了高强度树脂模型。这虽然比传统的普通石膏模型成形效率提高了很多,但同时也对所使用的泥浆提出了更高的要求。目前该领域所存在的主要问题有:

1)所用的高压泥浆吃浆速度较慢,导致生产效率低下;

2)所用的高压泥浆虽然吃浆速度较快,但干燥强度较低、导致半成品破损率高;

3)所用的高压泥浆虽然吃浆速度较快,但烧成收缩、烧成变形较大,导致成品易开裂、变形。

1 试验内容

1.1技术方案

通过引入细粉料,改变软质料与硬质料的比例,优化配方组成,达到提高吃浆速度,提升效率的目的;通过引入矿化剂硅灰石原料,优化配方的化学组成,达到降低烧成收缩、变形的目的;通过引入新型增强剂,达到提高干燥强度,降低半成品破损的目的。

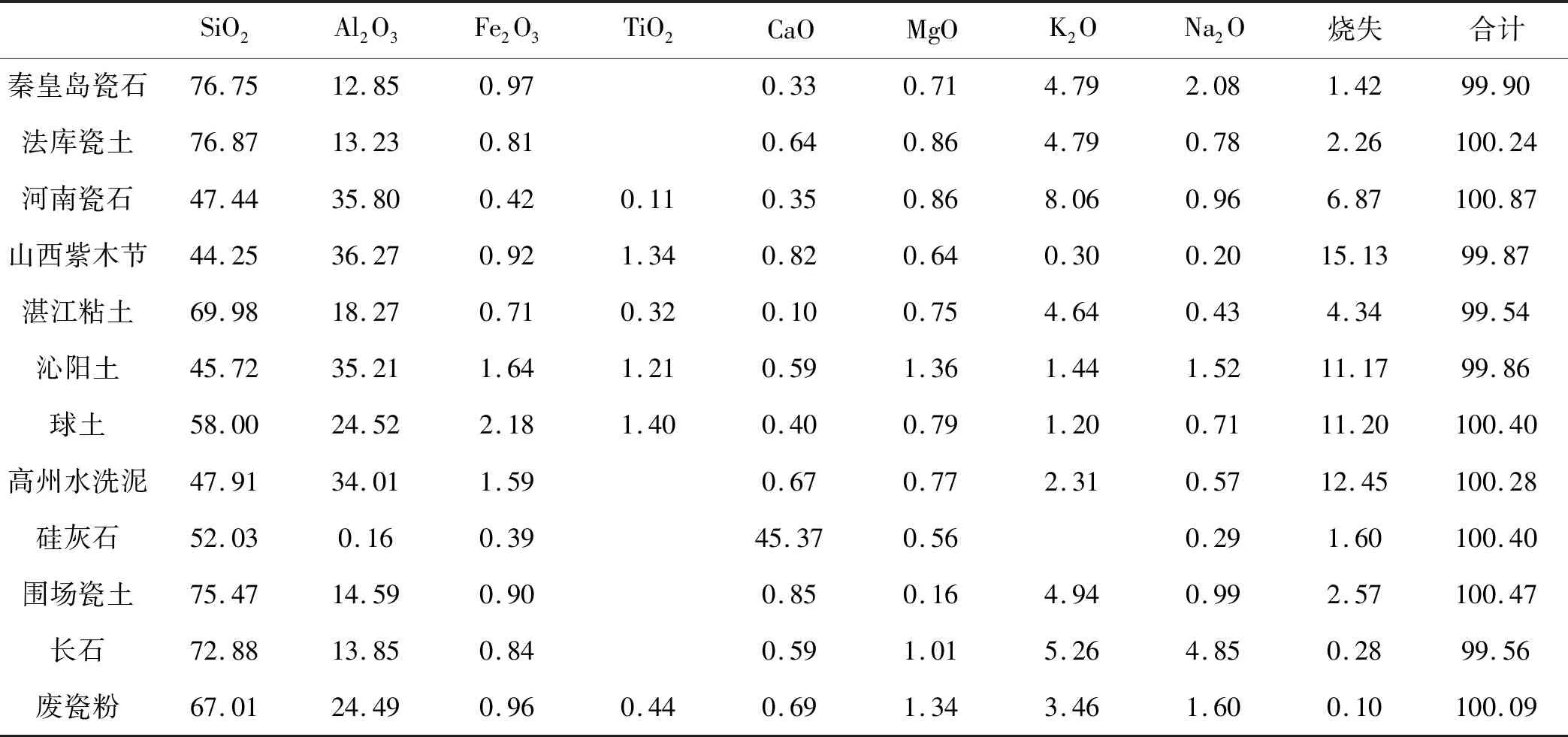

1.2所用原料

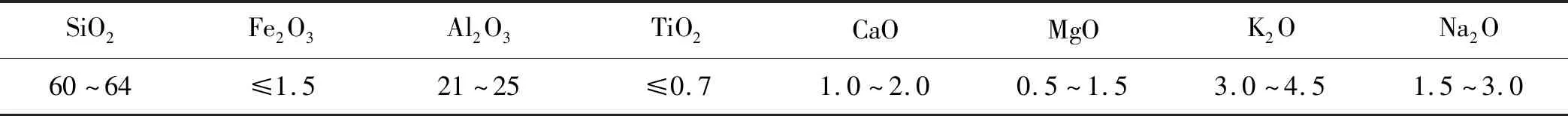

高压成形泥浆配方由以下原料和电解质(包括水玻璃和碱面)组成,再外加一定量的增强剂。所用原料的化学组成如表1所示。

1.2.1 硬质料(长石、废瓷粉、秦皇岛瓷石)

使用100目筛下,粒度(≤10 μm)控制在10%~15%的细粉料。

1.2.2 增强剂

一种有机高分子聚合物与无机盐类相复合的高分子化合物,加入到泥浆中与其中的微颗粒形成链状结构,起到增加坯体强度的作用。

1.2.3 硅灰石

一种三斜晶系,细板状晶体,集合体呈放射状或纤维状的白色细粉状矿化原料。250目筛余0%~5%,粒度(≤10 μm)控制在35%~45%,D[4,3]∶12~15 μm。

表1 原料化学成分(质量%)

1.3泥浆配方

表2 原料配比(质量%)

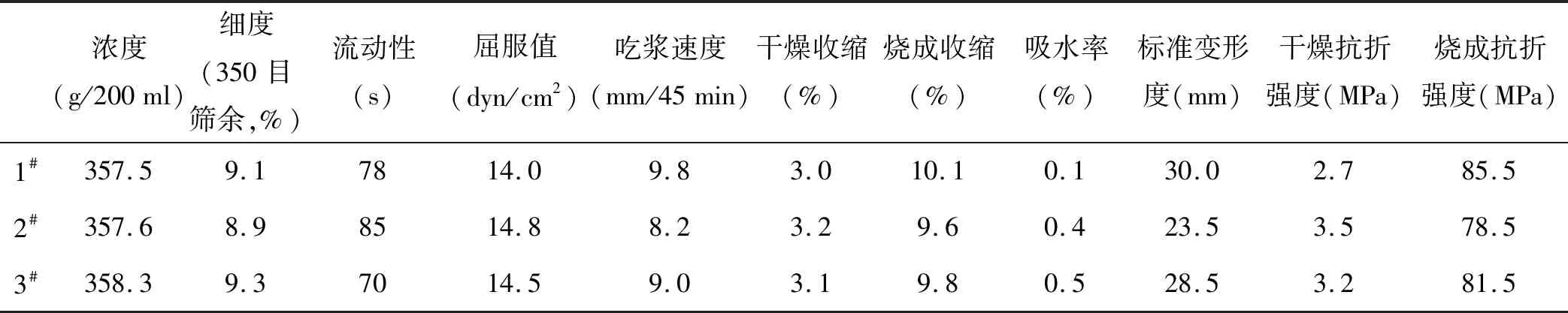

根据吃浆速度、干燥强度及吸水率等关键指标的影响因素选取主要因素,按正交表设计若干组配方并进行优化调配。其原料配比如表2所示。

1.4 综合指标

对表2的所列配方进行全面分析总结,得到表3各项综合指标。

综上所述,高压成形泥浆的原料(按质量比)由以下物质组成:秦皇岛瓷石:10%~20%,河南瓷石:6%~15%,法库瓷土:4%~8%,山西紫木节:2%~10%,沁阳土:6%~15%,球土:0~7%,高州水洗泥:6%~16%,围场瓷土:0~6%,长石:10%~25%,废瓷粉:4%~15%。其中优选组成为4#即:秦皇岛瓷石:15%,河南瓷石:8%,法库瓷土:4%,山西紫木节:6%,沁阳土:10%,湛江粘土:8%,球土:3%,高州水洗泥:14%,硅灰石:2%,围场瓷土:4%,长石:18%,废瓷粉:8%。总体上吃浆速度较快,干燥强度较高,且变形度和吸水率都较小,即为所研制的高压成形泥浆配方。

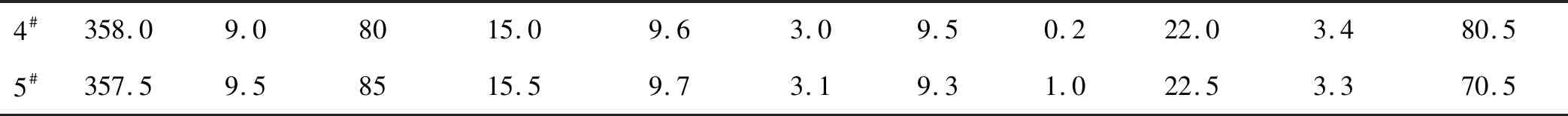

表3 综合指标

4#358.09.08015.09.63.09.50.222.03.480.55#357.59.58515.59.73.19.31.022.53.370.5

1.5增强剂的添加技术

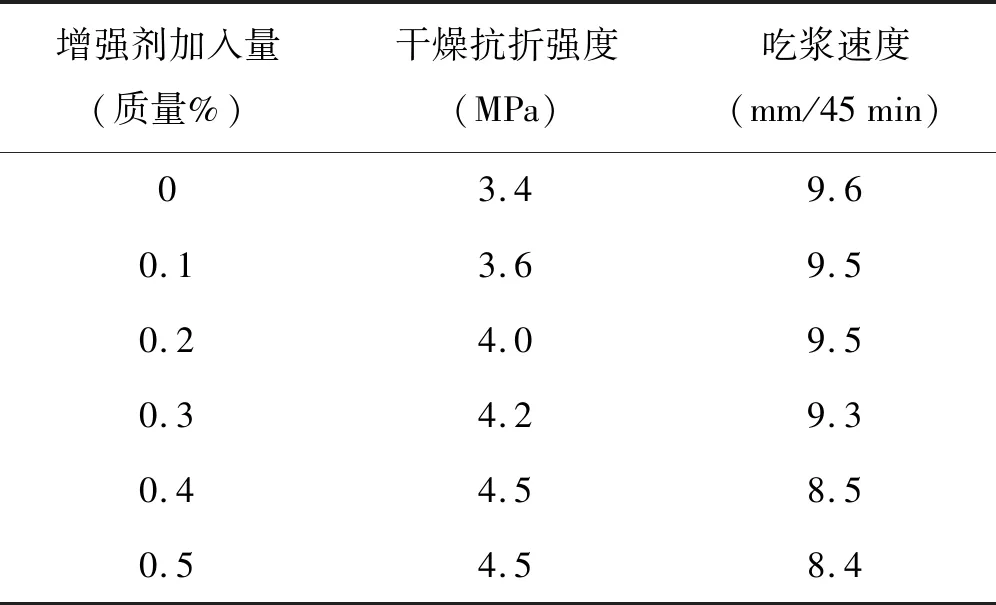

引入的增强剂是一种有机高分子聚合物与无机盐类相复合的高分子化合物,加入到泥浆中与其中的微颗粒形成链状结构,起到增加坯体强度的作用。可降低半成品破损率,提高产品一级品率。随着增强剂的加入,对干燥强度和吃浆速度都会造成一定的影响(见表4)。

表4 增强剂对干燥强度和吃浆厚度的影响

在4#的基础泥浆中加入增强剂,由表4可知,随着增强剂加入量的增加,干燥强度不断增大而吃浆速度相应的会有所减小。经综合考虑,既要提高坯体强度又要相应提高吃浆速度,增强剂加入量在0.2%~0.3%较为适宜。

1.6高压成形泥浆配方的化学组成(见表5)

2 生产工艺条件

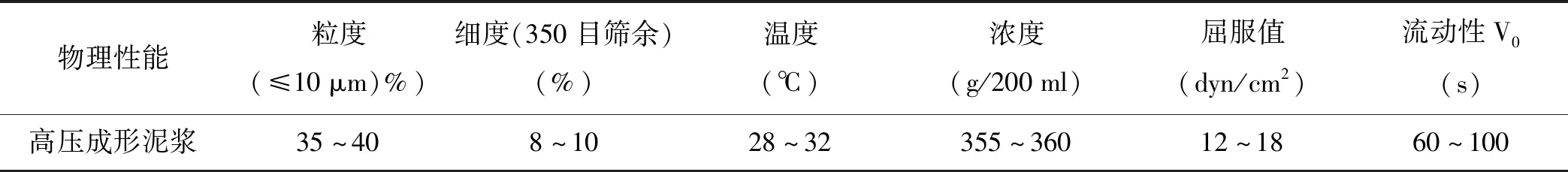

2.1高压成形泥浆适宜的工艺参数(见表6)

2.2生产制浆工艺

按本研究的适宜的配方比例,将各种原料入磨(其中所述的硬质料用细粉料),加入适量的解胶剂(水玻璃和碱面)以及适宜的增强剂,最后加入适量水球磨,达到合适的细度范围即可。

2.3烧成制度

表5 高压成形泥浆配方的化学组成(质量%)

表6 高压成形泥浆适宜的物理性能工艺参数

烧成气氛为氧化气氛,燃料为天然气,烧成周期为15~20 h;最高烧成温度为1 160~1 220 ℃,保温时间为20~40 min,一次烧成。

采用本研究的高压成形泥浆配方制造的卫生陶瓷制品,具有以下显著优点:

1)吃浆速度比目前国内同行业(吃浆速度在7.0~8.5 mm/45 min)增加0.5 mm/45 min以上,高压成形分体坐便类产品,高压注浆时间与目前同行业比缩短60 s以上,效率提高约5%;

2)通过引入新型增强剂,干燥抗折强度达到4.0 MPa以上(国内同行业干燥抗折强度为2.5~3.5 MPa)。达到了提高干燥抗折强度的目的,有效地降低了半成品的破损率;

3)通过引入矿化剂硅灰石,不仅降低了烧成收缩,还降低了自身的变形度22(目前同行业标准变形度在30左右)。这在一定程度上,降低了产品烧成开裂、走形缺陷的发生率。