30 t 轴重重载铁路PA66 基复合材料性能

仇鹏,崔永生,李双雯,吴明明,郭恒杰

(1.河北铁科翼辰新材科技有限公司,石家庄 052165; 2.中国铁道科学研究院集团有限公司铁道建筑研究所,北京 100081; 3.北华航天工业学院,河北廊坊 065000; 4.河南神马华威塑胶股份有限公司,河南平顶山 467000)

聚酰胺(PA)俗称尼龙,是指分子结构中具有酰胺基(—CONH—)的一类聚合物,由于主链上碳氢化合物结构和酰胺基浓度不同,聚酰胺的结构和性能各不相同。其中聚己二酰己二胺(PA66)是由己二酸和乙二胺缩聚而得,1938 年杜邦公司首先开发了该产品[1-2],因其具有优良的力学性能、耐磨性、耐油性、气体阻隔性、耐热性能等,在全球得到迅猛的发展,被广泛地用于电子电气、建筑、办公设备、汽车、机械和航空航天等行业[3]。

通过加入不同助剂,如玻璃纤维、增韧剂或阻燃剂等对基础PA66 树脂的力学性能、电性能、阻燃性能等进行改性,可制备出性能更优异的改性PA66树脂,使产品轻量化,成型方便,既降低了成本、又节约了能源,并能通过物理或化学方法回收利用更加环保。

近年来,我国轨道交通业快速发展,高性能PA塑料在轨道交通领域的应用也逐渐增加,并在轨道交通的高速、舒适、安全、方便及经济性等方面发挥越来越重要的作用[4-6]。重载铁路是指行驶列车总重大、行驶大轴重货车或行车密度和运量特大的铁路,主要用于输送大宗原材料货物。20 世纪20 年代在美国首次出现。重载铁路运输因其运能大、运输成本低而受到世界各国的广泛重视,已被国际公认为铁路大宗货物运输发展的方向。实现货运重载的主要手段是提高车辆的轴重,提高轴重可以明显提升铁路运输的效率[7-10]。相比于高速铁路,轴重的提高给轨道扣件系统提出了更高的要求,尤其是对扣件系统中承担受力部分的高分子材料零部件,为此,综合性能优异的高分子材料是重载铁路发展的前提和关键条件,其中扣件系统中绝缘轨距块作为高分子材料的连接件,主要承担调整轨距和绝缘钢轨与地面的电流连接作用[11-12]。改性聚酰胺材料的高强度、耐候性、耐腐蚀、优异的绝缘性易成型等特点有效地解决了机车抖动、噪音大的问题,并能确保轴距的稳定,减少维修次数,使装配模块化,安装简单快捷,是铁路运行安全性、高速化、长寿命、经济化的重要保证。改性聚酰胺塑料主要用在机车、电务部门和铁道工程等方面,如用作铁轨绝缘垫板、弧形板座、铁路槽板、轨撑、电器信号装置、电路接线柱和滚动轴承保护架等。笔者对PA66 树脂进行增强增韧改性,确定合适的增强增韧剂种类及添加比例,并对改性PA66 树脂在30T 重载铁路扣件系统中WJ-12 绝缘轨距块(以下简称绝缘轨距块)材料的开发应用做系统分析及研究。

1 实验部分

1.1 原材料

PA66:注塑级,平顶山神马工程塑料有限责任公司;

玻璃纤维:重庆国际复合材料股份有限公司;

磨碎玻纤:重庆国际复合材料股份有限公司;

实心玻璃微珠:美国波特工业公司;

硅灰石:宁波恩派新材料有限公司;

增韧剂:沈阳科通塑胶有限公司;

助剂:威来惠南集团(中国)有限公司。

1.2 仪器及设备

万能材料试验机:CMT-4204 型,美特斯工业系统公司;

冲击试验机:ZBC8501 型,美特斯工业系统公司;

马弗炉:GST-3-1200-II 型,上海基玮试验仪器公司;

烘箱(带真空):BPZ-6123LCB 型,上海一恒科学仪器有限公司;

高速混合机:CH-50L 型,漯河天泰塑料机械有限公司;

注塑机:MA1600-540G 型,宁波海天塑机集团有限公司;

双螺杆挤出机:SHJ-35,广达橡塑机械厂。

1.3 改性PA66 树脂的制备

(1)玻璃纤维增强改性PA66 的制备。

在双螺杆挤出机中,通过添加玻璃纤维对PA66树脂进行改性:将一定质量的玻璃纤维加入到双螺杆挤出机的侧喂料斗中(总质量为5 kg,玻璃纤维质量分数为30%,32.5%,35%),将相应比例的PA66添加到双螺杆挤出机的主喂料斗中。设定合适的温度、主机螺杆转速、喂料螺杆转速和侧喂料螺杆转速,生产PA66 高性能改性树脂。试样在90℃下烘干备用。

(2)矿物填充改性PA66 树脂的制备。

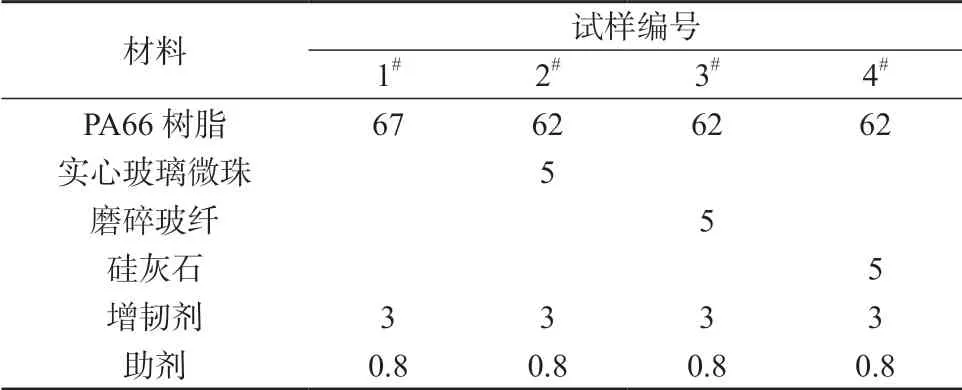

对上述增强产品进行注塑,确认玻璃纤维质量分数为30%时增强PA66 树脂综合性能最佳。在双螺杆挤出机中,通过PA66 与填充矿物混合增强PA66 树脂进一步改性:按照表1 配比,将一定质量的玻璃纤维加入到双螺杆挤出机的侧喂料斗中(总质量为5 kg,玻璃纤维质量分数为30%),将相应比例的PA66 分别和质量分数5%的磨碎玻纤、实心玻璃微珠、硅灰石混合均匀添加到双螺杆挤出机的主喂料斗中。设定合适的温度、主机螺杆转速、喂料螺杆转速和侧喂料螺杆转速,制成PA66 高性能改性树脂。将试样在90℃下烘干备用。

表1 改性PA66 配方 %

1.4 性能测试与表征

拉伸强度按照GB/T 1447-2005 测试,拉伸速度为10 mm/min;

弯曲强度按照GB/T 9341-2008 测试,速度为2 mm/min;

冲击强度按照GB/T 1043.1-2008 测试;

玻璃纤维含量按照GB/T 9345.4-2008 测试;

体积电阻率按照GB/T 1410-2006 测试;

密度按照GB/T 1033.1-2008 测试;

熔点按照GB/T 16582-2008 测试;

垂直收缩率按照GB/T 17037.4-2003 测试。

2 材料性能分析

2.1 不同配方对改性PA66 物理、力学性能的影响

绝缘轨距块原材料的物理、力学性能应符合表2 要求的指标。

表2 绝缘轨距块原材料的物理、力学性能要求

玻璃纤维对PA66 树脂的改性具有物理增强的作用。一般来说,随着玻璃纤维含量的增加改性PA66 树脂的拉伸强度会越来越大。图1 为不同配方改性PA66 的拉伸强度。由图1 可见,改性PA66试样的拉伸强度均大于绝缘轨距块原材料的拉伸性能。2#试样的拉伸强度最高,为175.8 MPa。5#试样是要求的标准试样(下同)。

图1 不同配方的PA66 改性树脂的拉伸强度

图2 是不同配方的PA66 改性树脂弯曲强度与绝缘轨距块原材料弯曲强度要求对比图。

图2 不同配方的PA66 改性树脂的弯曲强度

从图2 可以看出,1#试样~4#试样的弯曲强度均高于要求,其中3#试样的弯曲强度最高,为274.0 MPa。

图3 是不同配方的PA66 改性树脂无缺口冲击强度与绝缘轨距块原材料无缺口冲击强度要求对比图。从图3 可以看出,1#~4#试样的无缺口冲击强度均高于要求的指标,其中1#试样的无缺口冲击强度最高,为93.9 kJ/m2。这是因为添加矿物后降低了PA66 树脂的韧性,从而使无缺口冲击强度降低。

图3 不同配方的PA66 改性树脂的无缺口冲击强度

2.2 不同配方对改性PA66 树脂注塑成型的影响

1#试样~4#试样的物理、力学性能均达到绝缘轨距块原材料物理力学性能要求,为进一步确认最佳配方,对产品的垂直收缩率进行研究见图4。

图4 不同配方的PA66 改性树脂的垂直收缩率

从图4 可以看出,5%实心玻璃微珠增强PA66树脂的垂直收缩率最低,为0.23%。垂直收缩率的大小对原材料的注塑成型影响很大,垂直收缩率越低,原材料注塑成型后的尺寸越稳定。

表3 是不同配方试样的物理、力学性能。由表3 可见,各个试样的性能均达到绝缘轨距块原材料物理、力学性能要求。其中2#试样的尺寸稳定性最高,更适用于绝缘轨距块的加工成型。

表3 不同配方的试样物理、力学性能

3 绝缘轨距块试制情况

取上述确定的2#试样200 kg,使用欧化除湿干燥组合,设定温度120℃,将材料烘干至水分≤0.2%,备用。

3.1 注塑工艺

按照表4 列出的注塑工艺注塑绝缘轨距块1 000 块。

表4 绝缘轨距块注塑工艺

3.2 调湿工艺

将注塑生产绝缘轨距块的保温温度设为(105±5)℃,保温4 h 进行调湿处理,处理完产品放置16 h 以上进行相关尺寸和性能测试,验证产品尺寸稳定性和性能指标。

4 绝缘轨距块试验情况分析

4.1 产品技术要求

绝缘轨距块产品的性能指标见表5。

表5 绝缘轨距块产品尺寸及性能要求

4.2 试验结果

按照GB/T 2828.1-2012 对该批次1 000 件绝缘轨距块进行检验判定,检验结果见表6。所有的项目全部合格。由表6 可以看出,使用5%实心玻璃微珠增强PA66 树脂生产的绝缘轨距块产品尺寸和性能指标均满足标准要求,而且,从具体尺寸测量的A,C,D 测试结果看,各指标实测结果波动值均在0.2 mm 以内,说明该产品不仅能满足使用性能要求,而且生产制品具有较好的尺寸稳定性。

表6 绝缘轨距块检验结果

4.3 疲劳试验

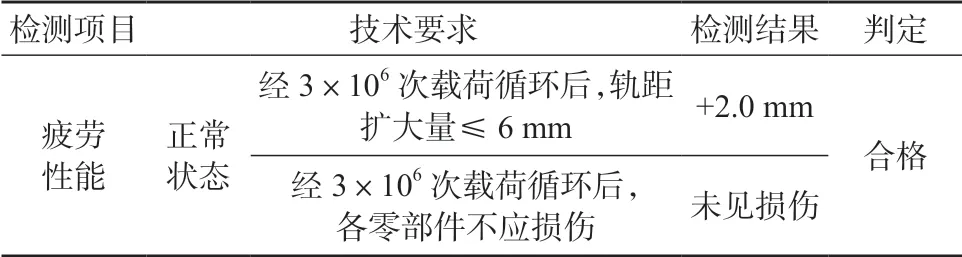

根据以上试验结果,为了进一步验证该材料生产绝缘轨距块的长期适用性能,特委托河北翼辰集团对绝缘轨距块进行了整套扣件300 万次组装疲劳试验,以验证零部件绝缘轨距块的适用性。组装疲劳试验结果见表7。

表7 扣件系统组装疲劳性能测试结果

从测试结果看,绝缘轨距块经300 万次组装疲劳试验以后,状况良好,未见损伤;而且,轨距扩大量较小,说明该产品具有良好的耐磨性。

5 结论

(1)通过分别添加质量分数5%的磨碎玻璃纤维、实心玻璃微珠、硅灰石对PA66 进行改性,制得高性能改性PA66 树脂,其性能均符合绝缘轨距块原材料物理、力学性能要求。

(2)从产品物理、力学测试结果看,质量分数30%玻璃纤维与5%实心玻璃微珠增强的PA66 产品性能优异、尺寸稳定性较高,更适用于绝缘轨距块的加工成型。

(3)使用质量分数30%玻璃纤维与5%实心玻璃微珠增强的PA66 树脂生产的绝缘轨距块产品,产品尺寸和性能指标均满足标准要求,且生产制品具有较好的尺寸稳定性。通过300 万次扣件组装疲劳试验测试可以发现,该材料还具有良好的耐磨性。