玻璃纤维微表处组成设计与路用性能研究

■祖小军

(南平市公路局,南平 353000)

1 前言

2018 年底福建全省高速公路通车总里程达5344km,路网密度达到发达国家水平, 当前我省公路已由大规模修建进入修建和养护并重的阶段。 具体到沥青混凝土路面,经多年行车后,有相当一部分路面结构尽管整体强度完好,但相继出现了多种不同的表面功能病害。微表处作为一种预防性养护技术,由于具备防水、抗滑和施工速度快的优点[1],目前在福建地区国省干线均有不少应用[2]。

近年来,随着微表处在工程中应用增多,发现混合料经常出现松散、抗反射裂缝效果不佳、耐久性不足等问题[3]。不少学者和技术人员开始考虑通过添加合适的功能添加剂来改善微表处的整体性能, 提高抗裂性能和耐久性。由于纤维能发挥桥接作用,跨越裂纹并抑制裂缝扩展,提高微表处混合料的耐久性,目前已成为改善微表处路用性能的重要技术手段。 然而均匀的三维分布是纤维在沥青混凝土中发挥良好作用的前提条件, 分布不均匀的纤维甚至是结团的纤维在沥青混凝土中不仅起不到补强作用,而且还会对混凝土路用性能起负面影响作用。目前加纤维微表处混合料中使用较多的是聚丙烯纤维,根据研究经验聚丙烯纤维在微表处混合料中很难达到理想的分散状态,限制了加纤维微表处技术的应用。沥青铺面工程中应用比较成熟的纤维主要有:聚酯纤维、聚丙烯纤维、聚丙烯腈纤维、玻璃纤维、玄武岩纤维、木质素纤维等,这其中玻璃纤维的分散性表现尤为突出[4-5]。

由此,本文考虑将玻璃纤维加入到微表处中,以其发挥其良好的分散性和加筋作用,提升微表处路面耐久性。通过室内试验研究分析玻璃纤维对微表处混合料配合比和性能的影响作用, 从而为微表处在微表处罩面材料中的合理应用提供技术支撑。

2 原材料

2.1 矿料

本文微表处混合料所用粗集料为5~10mm 玄武岩,细集料为石灰岩机制砂0~5mm,填料为矿粉和水泥(掺量1%),矿料级配为MS-3 型,设计的合成级配曲线如图1 所示。

图1 MS-3 级配曲线图

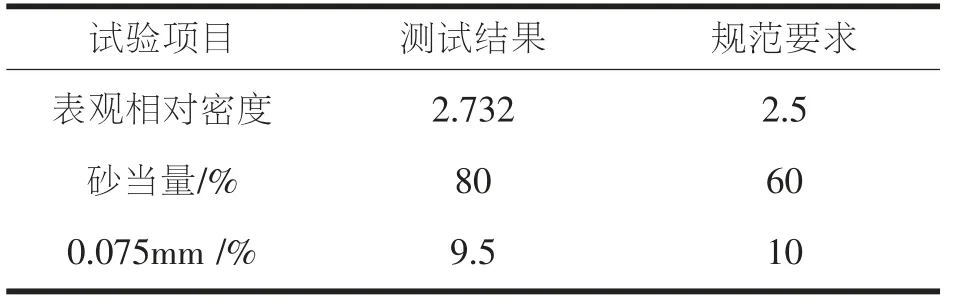

所用粗集料,细集料、填料技术指标如表1~表3 所示。 由表1~表3 试验结果可知,矿料各项物理力学指标满足相关规范的技术要求。

表1 粗集料的技术指标

表2 机制砂技术指标

表3 填料技术指标

2.2 改性乳化沥青

本文微表处所用胶结材料为SBR 改性乳化沥青,其技术性能见表4。

表4 SBR 改性乳化沥青技术指标

2.3 玻璃纤维

图2 玻璃纤维

本文选取无捻粗纱型玻璃纤维(如图2 所示),参考其他类纤维的掺量以及考虑经济性, 本文纤维掺量为混合料质量0.2%,颜色为乳白色,长度为15mm,直径在10~15um,熔点250℃,抗拉强度1000~3000MPa,延伸率可达到3%。

3 材料设计参数影响分析

3.1 沥青用量

沥青用量是微表处沥青混合料组成设计的关键参数,需要通过1h 湿轮磨耗试验及负荷轮黏附砂试验共同确定。 普通微表处与玻璃纤维微表处混合料在不同沥青用量下的磨耗值和粘附量结果见图3~图4。 从图3 和图4 中可以看出, 普通微表处混合料的沥青用量Pbmin~Pbmax范围为6.3%~7.7%, 玻璃纤维微表处混合料的沥青用量Pbmin~Pbmax的范围为7.3%~8.9%。 可见,玻璃纤维掺入微表处沥青混合料后使得沥青用量高出1%左右,这主要是因为玻璃纤维对沥青具有一定的吸附作用。

图3 普通微表处沥青用量确定

图4 玻璃纤维微表处沥青用量确定

3.2 用水量

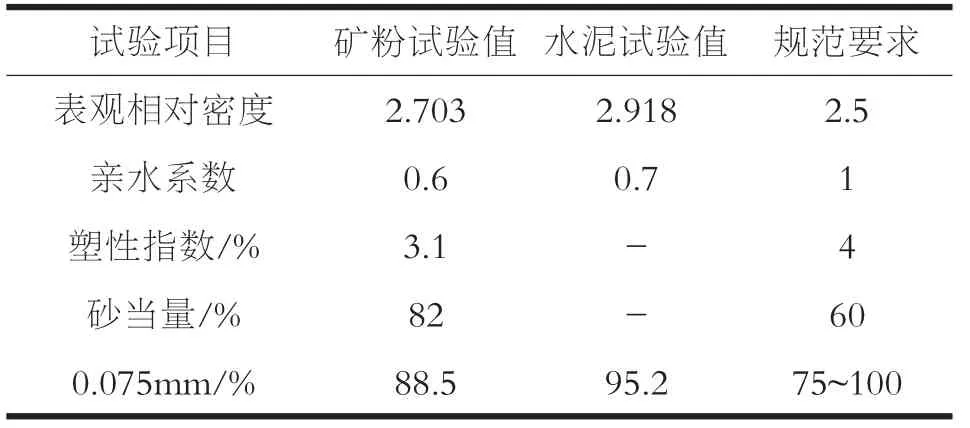

微表处混合料属冷拌冷铺施工, 需要满足一定的施工操作性, 而与施工操作性直接相关的是微表处的用水量参数。 为了考察玻璃纤维的加入对微表处混合料用水量的影响程度,将微表处混合料的固定为7.5%,改变外加水量, 按照 《公路工程沥青及沥青混合料试验规程》T0757-2011 规定的拌和试验方法进行比较试验,试验结果如图5 所示。

图5 不同微表处可拌合时间随外加水量变化

4 路用性能提升评价

采用车辙变形试验(T0756-2011)测试微表处混合料抗车辙性能,记录轮辙深度、试样的侧向位移。 以微表处试样单位宽度变形率PLD 指标来评价微表处混合料抵抗车辙能力,PLD 计算方法如下式(1)所示。

式中PLD 为微表处宽度变形率(%);La为车辙试验前试件宽度(mm);Lb为车辙试验后试件宽度(mm)。

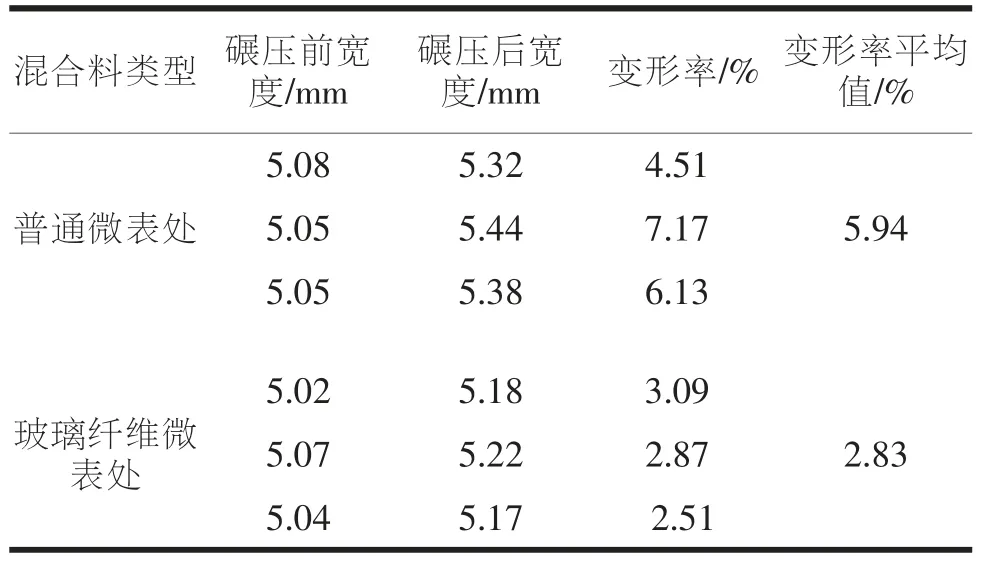

表5 为两类微表处混合料车辙试验结果。 从表5 中可以得出,在车辙变形试验中,玻璃纤维微表处混合料的宽度变形率要较普通微表处混合料的值小, 说明玻璃纤维掺入有助于微表处混合料抵抗车辙变形能力的提升,究其原因在于纤维分布于微表处砂浆内部, 起到稳定沥青和加筋作用。

表5 车辙宽度变形率结果

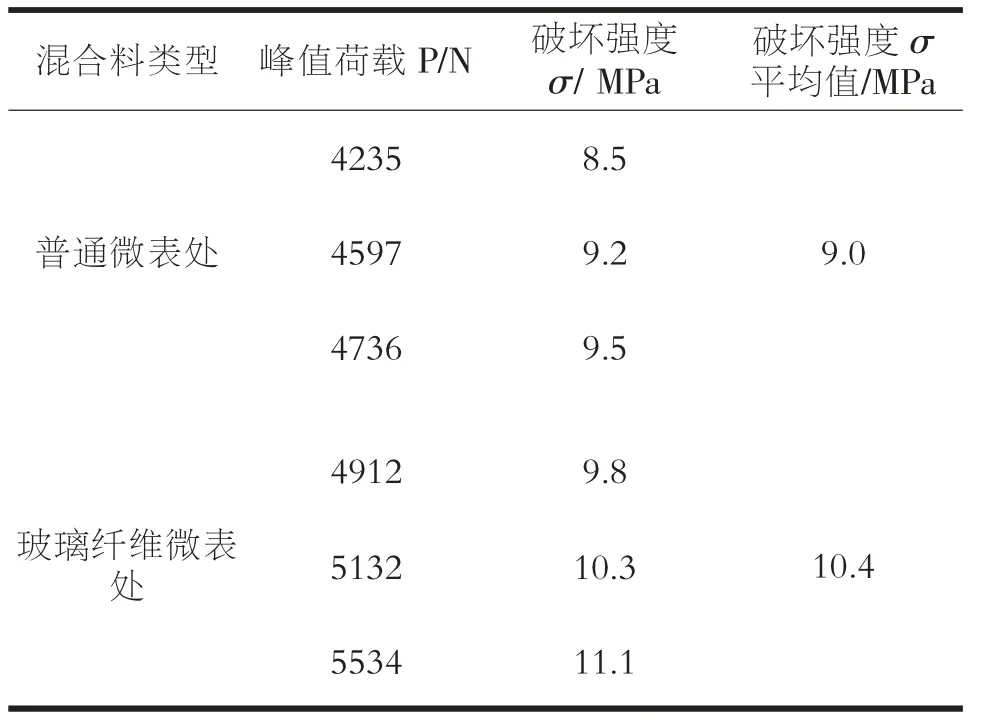

采用SCB 试验(半圆弯拉试验)评价玻璃纤维对微表处沥青混合料低温抗裂性能的作用。SCB 试验在-10℃温度下, 以1mm/min 速率对直径为100mm、 厚度为30mm的半圆试件进行加载。测试得到峰值荷载后,按照公式(2)可计算试件的低温破坏强度, 用于评价微表处混合料的低温抗裂性能。

式中σ 为试件的破坏强度,MPa;P 为破坏时刻荷载,N;s 为支座间距离,80mm;d 为试件厚度,30mm。

表6 为两种微表处SCB 破坏强度试验结果,反映了玻璃纤维微表处混合料的低温破坏强度大于普通微表处混合料的破坏强度值, 从强度角度说明了玻璃纤维微表处混合料在低温抗裂性能方面要优于传统微表处混合料。可见,玻璃纤维显著提高了微表处混合料低温抗裂性能。

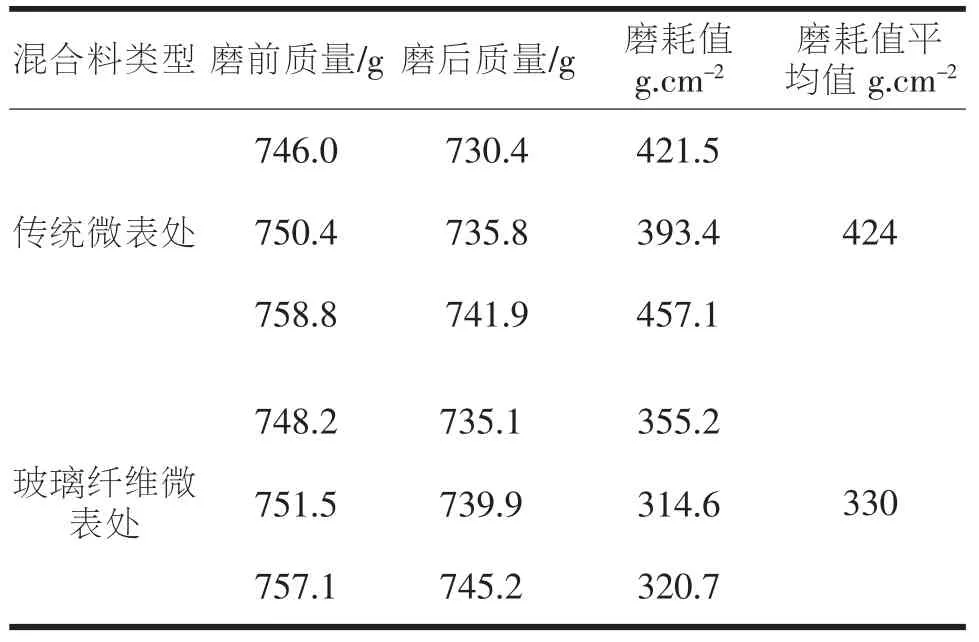

采用湿轮磨耗试验(T0752-2011)测试得到6d 的湿轮磨耗值用于评价微表处混合料的水稳定性。 将试件在25℃水中保温6d 后,烘干保温置于湿轮磨耗仪,使磨耗头转动300s 后停止,冲洗烘干,通过计算试件磨耗前后的质量损失检验微表处混合料水稳性能。

表6 SCB 弯拉强度结果

表7 为两种微表处湿轮磨耗试验结果, 可知玻璃纤维微表处混合料磨耗值明显降低, 表明玻璃纤维掺入大大提高微表处混合料抗水损害能力。

表7 6d 湿轮磨耗值结果

5 结论

本文通过室内试验研究分析玻璃纤维掺入微表处混合料后其组成设计参数和路用性能的变化。 得到以下结论:

(1)由于玻璃纤维的吸油特性和掺杂分布影响混合料的施工和易性, 在微表处配合比设计中要适当提高沥青用量和用水量。

(2)玻璃纤维加入微表处混合料可以提高混合料抗车辙性能、低温破坏强度和抗水损害能力。

(3)综合配合比设计和路用性能评价结果可知,玻璃纤维掺入微表处混合料会引起材料费用增加, 但能对路用性能大幅提升。