纵-扭复合超声钻削TC4钛合金振动系统设计与试验

赵波,别文博,王晓博,常宝琪

河南理工大学 机械与动力工程学院,焦作 454003

TC4钛合金以密度低、强度高、抗腐蚀性好等优点,被广泛用于制造航空发动机的风扇叶片和低压压气机/部分高压压气机的叶片、叶轮、叶盘和机匣等关键零部件[1-2]。然而,钛合金由于强度高、硬度大、弹性模量低、摩擦系数小等特点,在机械加工时局部温度上升快,易造成刀具温度过高,刀具磨损过快,降低其使用寿命[3-4],这就使得传统的加工方法难以对其进行加工。超声加工在加工过程中会产生微分化、刚化、切削刃锋利化、空化及应力和能量集中等效应[5],能够有效降低切削力和切削温度[6],提高工件的表面完整性[7],在钛合金等难加工材料中的应用越来越广。

随着超声加工技术的发展,伴随着对加工效率和表面质量要求的提高,除单一的振动模式外,复合振动模式已成为研究的热点。目前,复合振动模式主要有纵-扭复合[8-9]、纵-弯复合[10]、扭-弯复合[11]、双弯曲复合[12]及径-扭复合[13]等,其振动模式已被试验证明在超声钻削、铣削等加工中可以获得更优的加工效果[14-16]。研究表明,在钛合金等难加工材料的加工过程中,纵-扭复合超声钻削可以提高钻孔材料去除率和加工精度[17];纵-扭复合超声铣削可以突破加工材料的限制,并获得比一维超声振动更优的加工效果[18]。同时,针对航空领域的关键构件而言,疲劳是安全服役威胁最大的失效模式,从而提高构件的抗疲劳性能就显得格外重要。在纵-扭复合超声振动铣削钛合金时,可以有效降低切削力和切削温度,增大表面压应力值和压应力层深度[19],这有利于提高零件的抗疲劳能力。唐军[20]通过纵-扭复合超声铣削C/SiC材料的研究,发现纵-扭复合超声可以降低切削力达30%,降低工件的表面粗糙度值,并提高工件的表面质量。同时,纵-扭复合超声振动在对碳纤维增强树脂基复合材料(CFRP)进行加工时,可以改善工件加工过程中出现的毛刺、分层、撕裂、纤维拔出和基体裂纹等缺陷,并有效提高工件加工质量[21-23]。因此,纵-扭复合超声振动对应用于航空领域材料的加工有着显著的优势。

在纵-扭复合超声振动加工中,振动系统的设计即超声波在传播过程中能够实现模态转换,并获得最佳的扭-纵比是众多学者关心的问题之一。纵-扭复合超声振动首先应用于超声电机中,杨淋和赵淳生[24]在超声电机研究中采用纵振压电陶瓷片粘贴到定子的端面获得纵-扭复合振动。本文作者团队[25]设计单激励纵-扭复合超声换能器,通过在变幅杆的末端加工4组与轴线成45°的斜梁,导致纵振应力波发生模式转换。Asami等[26]采用斜槽式空心的阶梯型变幅杆实现纵-扭转换,并分析斜槽参数的改变对纵、扭振幅的影响,在最佳的参数条件下实现对硬脆材料的加工。Karafi等[27]设计一种纵-扭磁致伸缩超声换能器,通过将径向磁场和周向磁场复合而成的螺旋磁场施加到磁致伸缩变幅杆上,在变幅杆末端能同时产生径向振动和扭转振动,但纵-扭效果均不理想。本文作者团队[28]利用4端网络法对圆锥过渡空心复合变幅杆进行设计,通过有限元仿真对螺旋沟槽数目、沟槽角度及沟槽宽度对谐振频率的影响规律进行分析,并提出适用于谐振频率修正的方法。显然,在纵-扭复合超声振动加工中,通过对变幅杆结构的改变来实现振动模式的转换,是一种简单可行的方法。然而对于螺旋沟槽式纵-扭变幅杆来说,影响振动频率的结构参数较多,难以对其建立准确的模型,从而难以对输出参数进行精确的控制[29-30]。同时考虑超声波的入射角对螺旋沟槽变幅杆振动模态产生一定的影响,对其研究就显得尤为重要。在前期的研究中,关于螺旋沟槽纵-扭变幅杆的设计,往往是通过仿真或从切应力最大方面入手对沟槽的旋转角度进行设计[31-32],并未从理论上对超声波入射角进行计算。

本文基于弹性波场论对超声波在变幅杆中发生模式转换的原因及振动特性进行理论分析和试验研究,从理论上分析超声波入射角对振动模式的影响。通过在圆锥复合变幅杆的圆锥段开设螺旋沟槽,进行有限元仿真,分析超声波入射角对振动模态的影响及对纵-扭复合振动中扭-纵比的影响,并通过超声钻削TC4钛合金试验来分析入射角对钻孔效果的影响,从而为纵-扭复合变幅杆的设计提供理论依据。

1 超声波在变幅杆中的传播特性

1.1 超声波传播特性理论分析

在圆锥-圆柱复合变幅杆的圆锥段表面上均匀的开设螺旋沟槽,当超声波由变幅杆的大端传递到小端时,在沟槽处将发生波的反射。如图1所示,P1为入射纵波,P2为反射纵波,S为反射横波,α1为入射纵波的入射角,α2为反射纵波的反射角,β为反射横波的反射角。在沟槽上选取极小的一段dx,视其为直线段,建立坐标系,设半无限弹性介质的xoz面为自由界面,z轴与纸面垂直。假定xoz面的下方为真空,由于没有传播振动的介质,故不会产生透射问题,全部入射波在界面上被反射。

图1 超声波在螺旋沟槽变幅杆中传播示意图Fig.1 Schematic of ultrasonic wave propagation in helical slot horn

由弹性动力学理论得,弹性动力学中的以位移表示的运动微分公式为[33]

(1)

根据位移矢量公式,平面波的位移运动微分公式为

(2)

式中:φ、ψ、w′为位移位函数。

当入射波为纵波时,即u=u(x,y,t),v=v(x,y,t),w′=0位移位满足

(3)

设φ(x,y,t)、ψ(x,y,t)是式(3)平面谐波形式的解,则

(4)

当c>c1>c2,式(4)的一般通解为

(5)

式中:A1、A2、B1、B2为任意常数。

在自由界面上,y方向上的面力为0,故由边界条件可知

(6)

式中:σy为y面上的正应力;τxy为y面上的剪应力。

将式(6)代入式(5)得

(7)

设入射波为纵波,振幅为A,入射角为α,入射到y=0的自由界面,由于无横波入射,则B1=0,代入式(7)得

(8)

式中:RP为位移位纵波反射系数;RS为位移位横波反射系数;p1=cotα;p2=cotβ。

由式(8)得,反射系数大小与入射角α和弹性介质速度c1、c2,即纵横波速比c1/c2有关。因此,可以绘制出反射系数与入射角α和不同的泊松比υ的变化曲线。图2分别表示在不同的泊松比υ下,当0<α<90°时,RP和RS随入射角α的变化情况。

1.2 反射系数与入射角关系

如图2(a)和2(b)所示,当υ一定时,随着入射角α的增加,纵波反射系数RP呈现先增加后减小的趋势。当υ=0.264时,纵波反射系数RP为0。当υ>0.264时,由图2(a)可知,当υ取0.28,0.30和0.32时,RP为负值,表明超声波经过螺旋槽的反射卸载波,并在0<α<90°均存在一个最大值。当υ<0.264时,RP为正值,表明超声波经过螺旋槽的反射加载波,并且每个υ对应曲线存在2个不同的入射角使得RP=0,意味着此时只反射横波S而不反射P波,即通过螺旋沟槽的反射作用发生波型转换。横波反射系数RS在入射角0<α<90°时呈先增大后减小的变化趋势,并随着υ的增加,其最大值逐渐减小,表明对于不同的材料,其超声波的入射角也是随之改变的。由图2(b)可知,如果在不考虑能量损失的情况下,选用υ<0.264的材料制作变幅杆,有利于改善变幅杆输出端的扭-纵比。

图2 不同泊松比下波入射到自由界面反射 系数与入射角度的关系Fig.2 Relationship between reflection coefficient of wave incident to free interface and incident angle under different Poisson ratios

图3 不同泊松比下入射角对扭-纵比的影响Fig.3 Incident angle influence on the amplitude ratio AT/AL under different Poisson ratios

依据图2中的数据,取泊松比为0.28、0.30和0.32,分别选取不同的入射角,利用有限元分析软件ANSYS对不同入射角下的扭-纵比进行仿真分析,其结果如图3所示,AT/AL为扭-纵比。当入射角α小于RS取得极大值对应的入射角αS时,随着入射角的增加,扭-纵比呈上升的趋势;而后随着入射角的增加,扭-纵比呈现先减小后增加的趋势,当入射角达到RP取极大值时对应的入射角αP时,扭-纵比取得最小值。由此可知,在不同的泊松比下,扭-纵比随着入射角α的改变而改变,当入射角为αS时,扭-纵比取得最大值,当入射角为αP时,所获得的扭-纵比最小。

结合现有的试验条件,选用υ=0.30的45号钢作为变幅杆的材料。由图2可知,当υ=0.30时,反射纵波位移位系数RP达到极大值时,入射角α为67.2°;当位移位横波反射系数RS达到极大值时,入射角α为46.5°。为了对理论分析进行验证,在第3部分中分别对入射角为67.2°和46.5°的螺旋沟槽变幅杆进行有限元仿真分析。

2 纵-扭复合变幅杆设计

为提高变幅杆的形状因数,增大放大系数,采用圆锥-圆柱式复合变幅杆如图4所示,D为变幅杆的大端直径,d为变幅杆的小端直径,D(x)为变幅杆任意截面的直径,φ1为变幅杆大端的扭转角,φ2为变幅杆小端的扭转角,T1为变幅杆大端的扭矩,T2为变幅杆小端的扭矩,l1为变幅杆圆锥段长度,l2为圆柱段长度。设计变幅杆的频率f为35 kHz,大端直径为30 mm,小端直径为16 mm。

图4 圆锥形复合变幅杆Fig.4 Conical composite horn

2.1 复合变幅杆纵向振动频率

根据变截面的波动公式[34]

(9)

式中:S=S(x)为变幅杆的横截面积函数;ξ=ξ(x)为质点位移函数;kL=ω/c3,kL为纵波圆波数,c3为纵波在细棒中的传播速度。

在圆锥段

(10)

(11)

式中:α′为锥度系数,α′=(D-d)/(Dl1);ξ1为变幅杆圆锥段的位移函数;A3、B3为任意常数。

在圆柱段

ξ2=A4cos(kLx)+B4sin(kLx)

l1≤x≤l1+l2

(12)

l1≤x≤l1+l2

(13)

式中:ξ2为变幅杆圆柱段的位移函数;A4、B4为任意常数。

结合边界处位移和力的连续条件,求得纵向振动的频率公式

(14)

2.2 复合变幅杆扭转振动频率

假设变幅杆由各向均匀同性材料组成,且不考虑机械损耗,依据变截面杆扭转振动的波动公式[35]

(15)

式中:φ′=φ′(x)为变幅杆扭转振动时质点的角位移分布函数;Ip=πD4(1-α′x)/32为变幅杆的截面惯性矩;kT=ω/c4,kT为横波圆波数,c4为横波在细棒中的传播速度。

在圆锥段角位移分布函数

(16)

式中:φ′1为圆锥段角位移函数;A5、B5为任意常数。

在圆柱段角位移分布函数

φ′2=A6cos(kTx)+B6sin(kTx)

(17)

式中:φ′2为圆柱段角位移函数;A6、B6为任意常数。

结合边界处位移和力的连续条件,可以得到圆锥形复合变幅杆扭转振动的频率公式为

(18)

式中:z1=-kT/α′;z2=kT(l1-1/α′)。

联立式(14)和式(18)解得:l1=48.5 mm,l2=18.6 mm。

2.3 纵-扭复合变幅杆影响因素分析

由于开设螺旋沟槽的变幅杆属于非传统变幅杆,利用传统的解析法无法对其谐振频率进行求解,运用有限元方法可以有效地对谐振频率、振动模态等进行分析[36-37]。采用有限元分析软件ANSYS分别对上述尺寸的纵-扭复合变幅杆和复合变幅杆进行模态分析,纵-扭复合变幅杆的谐振频率为34.51 kHz,复合变幅杆的谐振频率为35.63 kHz,与前者相比误差为3.2%。可见在复合变幅杆上开设螺旋沟槽后,对其谐振频率影响较小,加上在实际加工过程中,系统的谐振频率处于一定的频带内。因此,可以基于上述的l1和l2对纵-扭复合变幅杆进行优化分析。

当螺旋沟槽参数发生改变时,将对纵、扭谐振频率及扭-纵比产生一定的影响。考虑到加工过程的难易程度和应力集中等问题,将螺旋沟槽的截面设计成半圆形,其半径为r。在保证螺旋槽截面半径r和入射角α一定的条件下,螺旋槽数与纵、扭振动分量的关系如图5所示,纵振分量随着螺旋槽数的增加而减小,扭振分量随着螺旋槽数的增加呈现先增加后减小的趋势,当螺旋槽个数为4时,扭振分量达到最大,纵振分量也较大,因此选择螺旋槽个数为4。运用有限元分析软件ANSYS中的结构静力学对开设4个螺旋沟槽和未开设螺旋沟槽的变幅杆进行静力学分析,在变幅杆小段施加200 N的力载荷,前者变形为0.3 μm,后者的变形为0.2 μm,可见开设螺旋沟槽后对变幅杆的刚性影响较小。因此在变幅杆设计时可以忽略螺旋沟槽对其刚性的影响。

图5 螺旋沟槽个数与振动分量的关系Fig.5 Variation of number of helical slots with vibration components

为分析螺旋沟槽截面半径对纵扭复合变幅杆

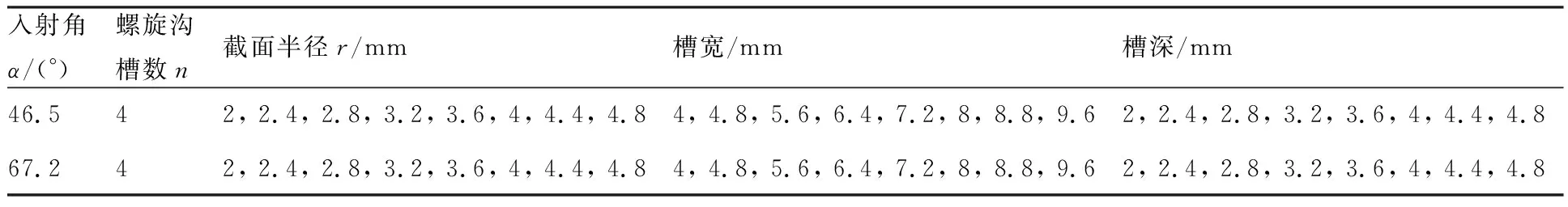

谐振频率及扭-纵比的影响,选取不同的参数如表1所示。按照上述参数,利用三维建模软件PRO-E对变幅杆进行建模,导入有限元分析软件ANSYS中,对其进行模态分析,得到不同参数下的纵振谐振频率、扭转谐振频率如图6所示及扭-纵比如图7所示。由图6可知,随着螺旋槽截面半径的增加即螺旋沟槽宽度和深度的增加,在两种入射角的情况下,纵振谐振频率和扭转谐振频率均呈减小的趋势。从图7可以看出,扭-纵比随着截面半径的改变而呈现不同的变化趋势,入射角为46.5°时的扭-纵比明显大于入射角为67.2°时的扭-纵比。同时,当截面半径为3 mm时,扭-纵比达到最大。

表1 螺旋沟槽的几何参数Table 1 Geometric parameters of helical slot

图6 螺旋沟槽截面半径与纵、扭谐振频率 的关系Fig.6 Variation of radius of helical slot cross section with longitudinal and torsional resonant frequency

图7 螺旋沟槽截面半径与扭-纵比的关系Fig.7 Variation of radius of helical slot cross section with amplitude ratio of AT/AL

除螺旋沟槽本身的属性外,复合变幅杆其他部分的改变将对谐振频率产生一定的影响。在进行有限元分析时,同时考虑复合变幅杆圆柱段长度的变化对纵、扭谐振频率的影响如图8所示。由图8可得,针对两种不同入射角的变幅杆,当变幅杆圆柱段长度从15 mm增加到20.2 mm时,纵、扭谐振频率越来越近,随着圆柱段长度的增加,纵、扭频率曲线并未相交,而是呈现出纵振模态和扭振模态耦合。当圆柱段的长度从15 mm增加到25 mm时,在20.2 mm时,纵振模态和扭振模态耦合较为强烈。随着圆柱段长度的增加,两条频率曲线逐渐分离,纵振模态和扭振模态出现解耦。因此,取圆柱段的长度为20.2 mm。

图8 变幅杆圆柱段长度与纵、扭谐振频率的关系Fig.8 Variation of length of cylindrical of horn with longitudinal and torsional resonant frequency

3 纵-扭复合变幅杆模态分析

基于前文的分析,纵-扭复合变幅杆的主要参数如表2所示,当入射角为46.5°和67.2°时,即螺旋沟槽与轴线x方向的夹角分别为43.5°和22.8°。三维建模后导入有限元分析软件ANSYS中,对两种入射角下的纵-扭复合变幅杆进行模态分析,其结果如图9和图10所示。由图9和图10可得,当入射角为46.5°时,在螺旋沟槽变幅杆的输出端的振动模式主要是扭转振动,扭-纵比达到0.69,当入射角为67.2°时,螺旋沟槽变幅杆的输出端呈现纵向振动,其扭-纵比为0.13。结果表明,经过螺旋沟槽后,波型发生了转换,入射角的大小对输出端的振动模态具有较大的影响作用,其仿真结果与1.1节中的理论分析一致。

表2 纵-扭复合变幅杆参数

图9 纵-扭复合变幅杆输出端振型向量图Fig.9 Vibration mode vector output in the end of longitudinal-torsional composite horn

图10 纵-扭复合变幅杆输出端振型向量局部放大图Fig.10 Local amplification of vibration mode vector output in the end of longitudinal-torsional composite horn

4 阻抗和振幅测试实验

4.1 阻抗测试

为了对以上的分析进行验证,按照上述的参数加工出螺旋沟槽纵-扭复合变幅杆,并采用Impendance Analyzer PV70阻抗分析仪对变幅杆的阻抗进行测试,其测试结果如图11所示,B为动态电纳,G为动态电导,F为测试的谐振频率,lgZ为阻抗模对数,Phi为相位差。由图11可知,电导曲线正常,动态电阻数值较小,表明设计的纵-扭复合变幅杆能够满足实际要求。当入射角为46.5°时,变幅杆谐振频率为35.19 kHz,与仿真得到的谐振频率34.51 kHz误差为1.9%;当入射角为67.2°时,变幅杆的谐振频率为36.24 kHz,与仿真得到的谐振频率35.48 kHz误差为2.1%。对比发现实测谐振频率高于有限元模态分析得到的谐振频率,主要是由于有限元模态分析时定义的材料是均匀的,在实际制作变幅杆时,考虑与换能器相连接,会对变幅杆的局部进行材料的去除,从而使变幅杆出现部分缺陷,导致两者之间出现偏差,误差均小于5%,其实验结果与仿真结果基本一致。

图11 阻抗分析结果Fig.11 Impedance analysis results

4.2 振幅测试

4.2.1 纵向振幅测试

振幅测试装置由型号为KEYENCE LK-G10的激光位移传感器、VW9000高速摄影仪、电荷放大器、数据采集卡和计算机组成。在纵向振幅测定时,采用激光位移传感器,将激光束集中在变幅杆的小端面上,待超声电源启动10 min后,当系统振动稳定后,对振幅进行测量,每隔5 min测量1次,每次测量3次,取3次的平均值作为最终结果。

4.2.2 扭转振幅测试

在纵-扭复合超声振动中,扭转振幅是评价纵-扭超声振动的一个关键参数,由于超声扭转振动的角度太小,且振动频率较高,直接对扭转振幅进行测量比较困难。为了对扭转振动进行评定,对变幅杆的小端进行线切割加工,如图12所示沿径向方向形成一个平面,通过对径向方向上不同的振幅进行测量,其测定原理如图13所示,图中AT为扭转振幅,θ为扭转角,i为测定点距变幅杆轴线的距离。建立扭转振幅函数曲线,其函数曲线的斜率即为扭转角θ的正切值[38]。为精确的定位每个测定点,采用VW9000高速摄影仪对激光位移传感器的激光束进行定位,将侧面的一条半径进行8等分,即划分8个测定点,通过高速摄影仪显示器观察,利用激光位移传感器移动云台将激光束分别定位在这8个测定点上,并量取每个测定点距轴线的距离i。对每个测定点扭转振幅的测定,需要待系统启动10 min后,达到稳定状态后进行振幅测量,每隔5 min进行1次测量,每次测量3组数据,取3次的平均值作为最终结果。在对系统的振幅进行测试时,随着时间的延长,系统的温度将会增加,为了避免振动系统的温升对测量结果造成影响,纵向振幅和扭转振幅分别测量5次。

图12 测量平面示意图Fig.12 Schematic of measurement surface

图13 扭转振幅测定原理Fig.13 Principle of torsional amplitude measurement

测试过程中第15 min的扭转振幅函数曲线如图14所示。由图14可知,当入射角为46.5°时,扭转振幅函数曲线的斜率为1.39,入射角为67.2°时,斜率为0.26,因此可以分别求得扭转振幅为5.56 μm和1.04 μm。

图14 扭转振幅函数曲线(第15分钟)Fig.14 Torsion amplitude function curve (15th min)

采用相同的方法,分别对第15、20、25 min和30 min的扭转振幅进行测量,通过与相应时刻的纵向振幅相比,得到对应时刻的扭-纵比,如图15所示,tc为测量时间。当入射角为46.5°时的平均扭-纵比是入射角为67.2°时的5.1倍。因此,可以得到超声波入射角对纵-扭复合振动的扭-纵比具有显著的影响。

图15 不同入射角下的扭-纵比Fig.15 Amplitude ratio AT/AL under different incident angles

5 超声钻削试验

5.1 试验方法

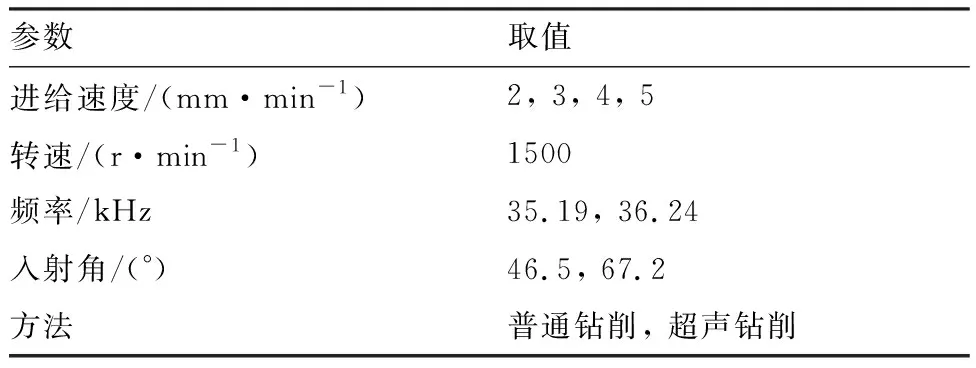

试验平台搭建在VMC850E三轴立式加工中心上,超声振动系统通过卡箍固定在机床的主轴上,将Kistler9257B测力仪固定在加工中心的工作台上,虎钳固定于测力仪上,进行TC4钛合金钻削试验,试验中刀具的直径为6 mm,试验装置如图16所示,试验条件见表3。试验过程中,关闭超声电源,即为普通钻削。

图16 超声钻削试验装置Fig.16 Ultrasonic vibration drilling test

表3 超声钻削试验条件Table 3 Test conditions in ultrasonic vibration drilling

参数取值进给速度/(mm·min-1)2, 3, 4, 5转速/(r·min-1)1500频率/kHz35.19, 36.24入射角/(°)46.5, 67.2方法普通钻削, 超声钻削

5.2 试验结果

通过对3种情况下的平均钻削力进行对比,如图17所示,F为平均钻削力。超声钻削过程中的平均钻削力均小于普通钻削条件下的钻削力,当入射角为46.5°时,平均钻削力比入射角为67.2°时降低约46%。这是因为在施加超声纵-扭复合振动后,刀具在切入工件时刻具有很大的初始速度,切入速度的提高可有效降低切削过程中的切削力[39]。同时,超声纵-扭复合振动在刀具切入工件的时刻会产生较大的瞬时加速度,这种具有较大加速度的切入方式在刀具与工件之间产生了很大的冲击作用,并使切入区域产生瞬时能量集中,导致该区域内应力突然升高产生应力波,而应力波速度要远大于刀具运动速度,因此应力波要早于刀具到达工件相应切入位置,在动态强度因子的作用下工件发生超前的微观断裂,与普通钻削相比超声振动钻削仅需很小的力就可以实现切削[40]。所以,当入射角为46.5°时,在扭-纵比较大的情况下,平均钻削力较入射角为67.2°时得到了有效的降低。

图17 不同条件下的平均钻削力Fig.17 Average drilling force under different conditions

为分析3种情况下的制孔效果,采用VHX-2000型超景深三维显微镜分别对制孔的质量进行检测。如图18所示,当进给速度为3 mm/min,转速为1 500 r/min时,3种条件下在孔的出口处均存在毛刺现象,在普通钻削条件下,孔的边缘存在较多的毛刺,制孔效果较差;当入射角为67.2°时,孔的边缘的毛刺数量减少,制孔效果得到改善;当入射角为46.5°时,孔的边缘比较光滑且毛刺较少。3种条件下获得的制孔质量不同,主要是由于在普通钻削过程中,切削力较大且为连续切削,加之钛合金的塑性较低,导致在孔的出口出现较多的毛刺,当施加纵-扭超声振动后,制孔的效果得到明显的改善。当扭-纵比较大时,刀具与工件之间的断续切削特性凸现,使得切屑被及时切断和排出,从而减少了切屑对孔壁的划伤。因此,当超声的入射角度发生改变时,对纵-扭复合振动的扭-纵比产生一定的影响,从而进一步影响制孔的质量。

图18 不同条件下钻孔效果Fig.18 Drilling effect under different conditions

6 结 论

1) 通过在圆锥复合变幅杆的圆锥段开设螺旋沟槽,可以显著的改善入射纵波的传播方向,并在输出端呈现不同的振动类型,其与超声波的入射角有一定的相关性。当入射角为67.2°时,反射纵波的振幅达到极大值,当入射角为46.5°时,反射横波振幅达到极大值。

2) 当变幅杆的入射角为46.5°时,其谐振频率为34.51 kHz,与实测谐振频率的误差为1.9%;当入射角为67.2°时,其谐振频率为35.48 kHz,较实测谐振频率误差达2.1%。

3) 入射角的改变造成纵-扭复合变幅杆的扭-纵比发生显著的变化,当入射角为46.5°时,其扭-纵比较入射角为67.2°时提高约5.1倍,在超声钻削过程中,其平均钻削力降低约46%,并提高制孔的质量。