水泥稳定碎石振动搅拌技术的应用

梁波 覃捷

摘要:文章结合河池至百色高速公路№E合同段路面工程实例,从振动搅拌原理、关键技术、试验方法、研究成果等方面,介绍了振动搅拌技术的实际应用,为水泥稳定碎石基层施工提供理论依据。

关键词:振动搅拌;水泥稳定碎石;试验应用;研究成果

0 引言

传统的搅拌技术在水泥稳定碎石基层施工过程中存在水泥剂量偏大、混合料拌和不均匀等问题,导致基层不易压实、板结性能不良、强度不足、容易出现开裂,存在较大的基层质量隐患。相对于传统搅拌技术,水泥稳定碎石振动搅拌技术在搅拌机理方面实现了重大突破,在强制式搅拌的基础上,加入振动搅拌,使混合料更加均匀地拌和,从而提高了混合料的使用性能,而且能够适量地减少水泥用量,有利于现场施工质量管控,使得基层施工质量得到提高,为公路基层施工提供了经验借鉴。

1 工程概况

河池至百色高速公路№E合同段路面工程起讫桩号为K117+000~K145+400,公路里程为28.4 km,路基宽度为24.5 m,路基主线采用双向四车道高速公路标准建设。主线路面基层结构为:20 cm级配碎石垫层+20 cm4%水泥稳定碎石底基层+33 cm5%水泥稳定碎石基层。

2 研究内容及目的

2.1 研究内容

在河池至百色高速公路№E合同段路面基层施工中采用振动搅拌技术,主要从以下几个方面内容进行研究分析:(1)进行配合比设计研究,选择3种水泥剂量2.5%、3.0%、3.5%在相同的配比情况下,分别进行振动搅拌和非振动搅拌两种搅拌方式的样品对比,得出振动搅拌和非振动搅拌的各种指标的差别,尤其是强度最[KG(0.1mm]大值、强度最低值、变异系数、Rc0.95等几个重要指标的差别;(2)按照设计配合比,在同一天、同一施工现场、同一拌和环境、同一运输环境条件下,对水泥稳定碎石混合料分别采用振动搅拌和非振动搅拌,在相同的摊铺、碾压、养护条件下,进行芯样对比和抗压试验,从直观和抗压数据中对比评价搅拌效果;(3)根据试验结果,在振动搅拌的各项试验指标达到设计要求的前提下,逐步降低水泥用量,直至得出能满足技术规范要求的现场施工最佳水泥用量;(4)总结成果推广至整个合同段的基层施工,同时对施工过程和试验数据进行严密控制,确保工程质量。

2.2 研究目的

为减少因水泥稳定碎石的水泥用量取高限值时容易产生开裂,水泥用量偏小时出现基层板结性差承载能力差等质量问题,本文开展了水泥稳定碎石振动搅拌技术的研究,确定施工的最佳水泥用量,提高基层的施工质量,并且推动水泥稳定碎石振动搅拌技术广泛应用。

3 振动搅拌工艺原理

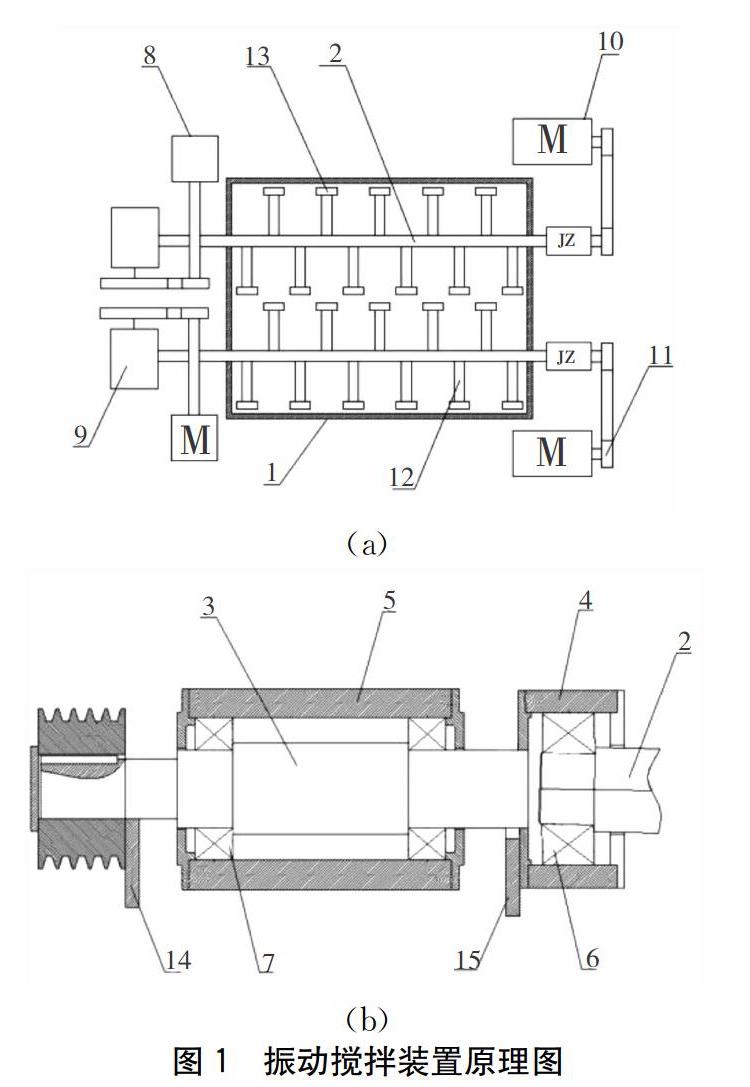

水泥稳定碎石振动搅拌装置如图1所示。

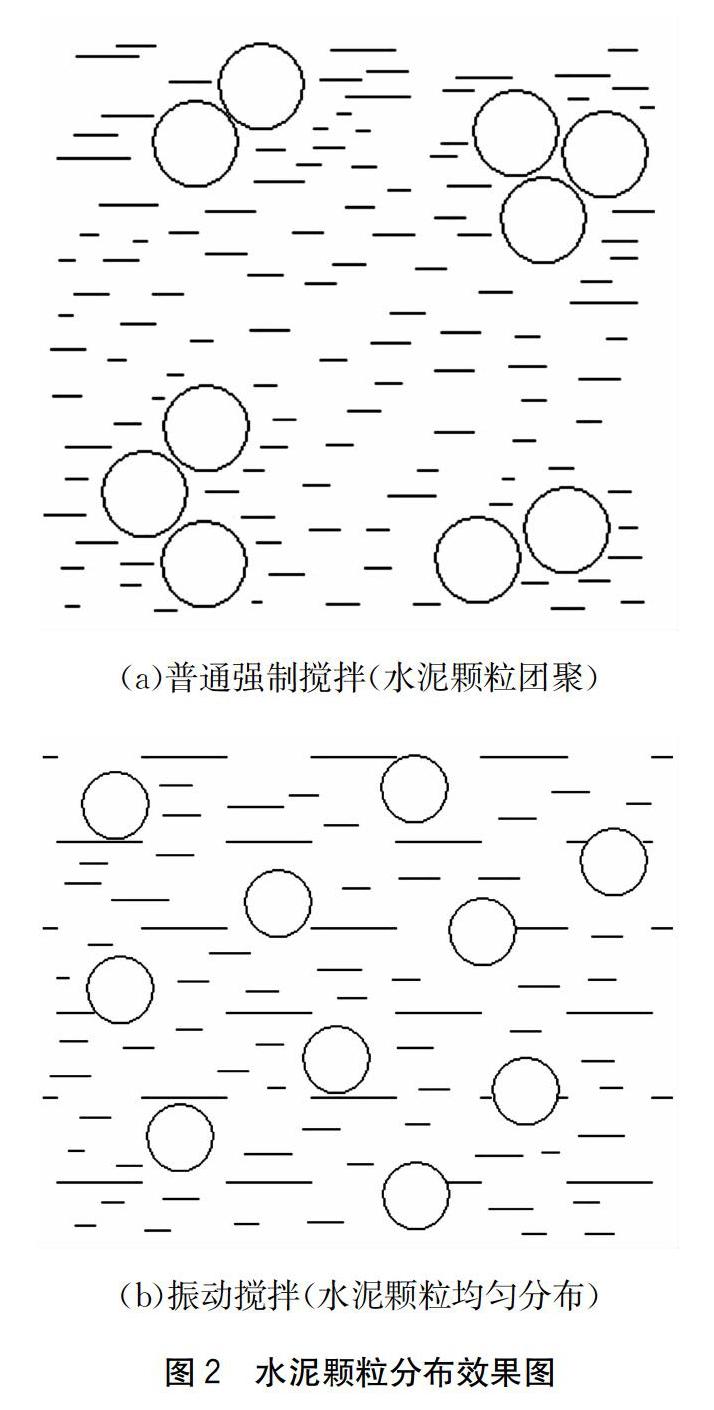

振动搅拌装置是在普通强制式搅拌机上施加振动器,在对水泥稳定碎石混合料进行強制搅拌的同时加以振动作用。混合料的颗粒处于振动状态,混合料颗粒的运动速度增大,增加了物料颗粒间的相互碰撞的频率,水泥浆及细集料就会均匀地附着于粗骨料表面,这不仅可以增加水泥水化反应的进程,也可以改善水泥稳定碎石的微观结构。如图2所示。

4 振动搅拌关键技术操作

4.1 振动搅拌站安装

振动搅拌站主要是对以下设备进行依次安装:振动搅拌主机、水泥配料系统、皮带输送机、骨料储料斗、骨料配料系统、水泥仓、螺旋输送机、电气部分。

4.2 振动搅拌站试机

在调试前进行准备工作,检查各部分的紧固情况,检查各部位润滑情况,检查各减速箱及电动滚筒油位是否在要求范围内等。然后对振动搅拌主机、原材料及混合料皮带输送机、粒料皮带秤、粉料电子螺旋秤等进行单元调试。单元调试一切正常后进行空载试机,再进行负载试机,确定施工配合比后,先将水箱加满水,水泥仓上好料,粒料在皮带秤启动后上料,将粒料用量输入控制系统,调节好供水系统、水泥计量系统、粒料计量系统,然后手动单元负载试机后再整机负载试机。

4.3 混合料拌和

首先根据施工配合比对混合料级配范围内不同集料、水泥、水进行单独计量,然后将计量好的各种物料通过输送机和供水系统输入振动搅拌主机内,混合料在搅拌机内得到充分强制搅拌及振动作用,拌和均匀后混合料从出料口出来通过皮带输送机输送至成品料储料斗内,以备车辆装载运至施工现场。

皮带输送机采用称重传感器对骨料进行连续称量,称重传感器将称量信号不断反馈至电气控制系统,电气控制系统进而给对应的配料仓底部卸料口的控制泵发出指令信号,实时对骨料实际输送量进行调节。振动搅拌站工作如图3所示。

5 试验方法

5.1 水泥稳定碎石级配范围,如表1所示。

5.2 级配设计

采用1#(19~31.5)、2#(9.5~19)、3#(4.75~9.5)、4#(0~4.75)四种集料进行骨架密实型级配设计。如表2、表3所示。

5.3 确定最佳含水量和最大干密度

选择水泥剂量为2.5%、3.0%、3.5%,分别测定各剂量条件下混合料的最佳含水率和最大干密度。确定混合料最大干密度采用重型击实法,至少做最小、中间和最大三种不同水泥剂量混合料的击实试验。其他两种剂量混合料的最佳含水量和最大干密度用内插法确定,结果见表4。

5.4 无侧限抗压强度试验

根据《公路路面基层施工技术细则》(JTG/T F20-2015)规定,本项目水泥稳定碎石基层的7 d龄期无侧限抗压强度≥4.0~6.0 MPa,根据试验确定的最佳含水率、最大干密度及压实度要求,用静压法按压实度(98%)成型标准试件,分别对不振动和振动搅拌进行试验,两种条件下每种水泥剂量均制作9个试件,在标准条件下养生6 d,浸水24 d后取出,进行无侧限抗压强度试验,试验结果见下页表5、表6。

5.5 现场芯样抗压强度试验

根据现场具体施工情况,分别对不振动和振动搅拌段落进行钻芯取样,两种条件下每种水泥剂量均钻取3个芯样,并制作成标准试件,进行抗压强度试验。试验结果见表7、表8。

根据以上的试验结果可知,采用振动搅拌时,水泥剂量为3.0%,满足设计要求;采用常规搅拌时,水泥剂量为3.5%,满足设计要求。

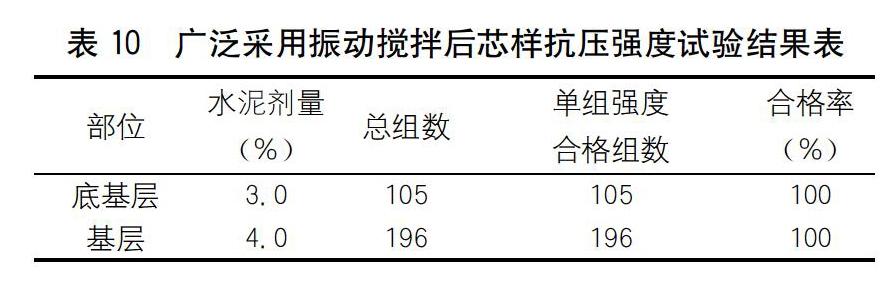

5.6 推广实施数据情况

6 主要研究成果

(1)减少水泥用量,节约生产成本

河池至百色高速公路土建工程№E合同段,水泥稳定碎石基层采用振动搅拌施工工艺,完成28.4 km水泥稳定碎石基层、底基层的施工。为满足规范要求,不振动搅拌水泥用量底基层为3.5%,基层为4.5%;而采用振动搅拌技术,底基层水泥用量可调整为3.0%,基层为4.0%,同等条件下所需水泥用量可减少5%~10%。经计算可得单幅路基每公里水泥稳定碎石基层和底基层可以减少水泥用量约为72.7 t,按水泥价350元/t计算则可以节省2.5万元/km(单幅)。

(2)改善混合料的综合性能,提高工程质量

水泥稳定碎石底基层、基层采用振动搅拌施工工艺后,水泥颗粒分布更加均匀,水泥水化反应速度更加快,增加了水泥和骨料间的粘结力,提高混合料的强度与均质性,能够解决因水泥稳定碎石的水泥分布不均导致局部水泥含量高而产生裂纹的问题和局部水泥用量低而产生的抗载荷能力及水稳定性降低、局部唧浆沉陷等问题。在运输、摊铺过程中混合料的离析程度显著减小,碾压压实效果更好,工程质量得到大幅提升。

(3)减少占地,适应复杂环境施工

传统搅拌机为了保证搅拌质量,一般采用增加搅拌筒的长度以提高搅拌的时间,但增加搅拌筒长度也相应增加了机械成本。而振動搅拌无须增加搅拌长度就能使混合料搅拌更加均匀,同时对安装场地的要求更低,占地较少,更有利于整体布局。

(4)减少路面病害的发生,具有良好的社会效益

水泥稳定碎石振动搅拌可以减少水泥用量,减少能源的开采,降低对环境的污染。同时,减少了基层的开裂,减少反射裂缝的发生,减轻了沥青路面早期损害程度,在一定程度上改善了道路的行车舒适性。公路的日常养护也因此大大减少,并减少了交通拥堵的发生率,有利于可持续发展,具有很好的社会效益。

7 结语

本文研究了水泥稳定碎石振动搅拌技术在河池至百色高速公路№E合同段基层施工中的试验及实际推广应用,从施工现场芯样可以看出基层水泥稳定碎石的完整性及均匀性都得到有效提升。振动技术提高了水泥利用率,在确保基层抗压强度的前提下可以适量减少水泥用量,使得本合同段基层质量很大程度上得到良好提升,提高了路面使用的耐久性,而且降低了工程成本,取得了良好的经济效益和社会效益。

参考文献:

[1]广西路建工程集团有限公司河池至百色高速公路№E合同段. 水泥稳定碎石振动搅拌技术的研究及应用技术总结报告[R]. 2019.

[2]JTG/T F20-2015,公路路面基层施工技术细则[S].

[3]张良奇,冯忠绪. 水泥稳定碎石振动搅拌装置的研制及工业试验[J]. 广西大学学报(自然科学版),2015(5):1 155-1 161.

[4]李 凯,张飞龙. 基于振动搅拌技术的水泥稳定碎石基层性能研究[J]. 施工技术,2018,47(S4):833-835.