活化煤矸石改性混凝土耐久性的研究

张立明 张坤球 姚青云 唐双美张立明 张坤球 姚青云 唐双美

摘要:文章利用活化(煅烧)煤矸石制备LC3低碳水泥,评价了煤矸石改性混凝土相比普通混凝土和矿渣改性混凝土的力学性能发展规律,并对其体积稳定性(湿胀和干缩)及抗硫酸盐侵蚀能力进行了研究。结果表明:活化煤矸石改性混凝土力学性能达到矿渣改性混凝土同一水平。同时,煤矸石LC3水泥对混凝土的体积稳定性有一定的劣化,但能显著增强其抗硫酸盐侵蚀能力。

关键词:活化煤矸石;LC3;力学性能;体积稳定性;抗硫酸盐侵蚀

0 引言

煤矸石是采煤和洗煤过程中产生的一种固体废弃物。据统计,我国积存煤矸石已超过45亿t,并且每年仍继续排放约7.5亿t[1]。煤矸石的大量堆积,不仅占用土地资源,而且会造成严重的环境污染和生态破坏[2]。因此对煤矸石的开发利用已迫在眉睫。

煤矸石的主要成分为SiO2和Al2O3,经高温煅烧后可生成具有较强火山灰活性的煤系偏高岭土[3]。煤矸石的这种特性使其具有作为混凝土活性矿物掺和料的巨大潜力。以煅烧煤矸石部分取代水泥,煤性偏高岭土的火山灰效应可以消耗水泥水化生成的Ca(OH)2,生成更多具有胶结能力的C-S-H和C-A-S-H,不仅优化了混凝土的孔结构,更增强了其力学性能和耐久性[4]。而且,煤矸石的合理掺入大大降低了水泥的用量,还减少了水泥生产的碳排放和能耗。因此,以煤矸石生产制备混凝土掺和料是实现煤矸石变废为宝的有效途径。

针对活化(煅烧)煤矸石在水泥基材料中的应用,国内外许多学者进行了大量的研究。李少伟等[5]研究了不同取代条件下自燃煤矸石粗骨料混凝土拌和物的和易性和硬化水泥石强度、应力-应变的发展与演变。结果表明,自燃煤矸石粗骨料与天然碎石相比,表观密度小、吸水率高。随着自燃煤矸石粗骨料取代率提高,混凝土拌和物的坍落度、表观密度和弹性模量降低。当煤矸石粗骨料取代率低于50%,混凝土抗压强度有一定幅度的提高;取代率>50%,强度则下降。周梅等[6]研究了煅烧煤矸石与粉煤灰或矿渣复掺对混凝土抗压强度的影响。结果表明,煅烧煤矸石粉与粉煤灰、矿渣之间的不同品种的复掺较其掺量比例影响显著,在煅烧煤矸石粉与粉煤灰、矿粉复掺条件下,混凝土7 d和28 d的抗压强度提高,且煅烧煤矸石与粉煤灰复掺时可以改善混凝土的流动性。蔺喜强等[7]也对煅烧煤矸石对混凝土抗压强度的影响进行了研究。结果表明,煅烧煤矸石改性混凝土的早期抗压强度较高,28 d抗压强度低于矿渣改性混凝土,但仍高于粉煤灰改性混凝土。郝亮等[8]对煤矸石骨料掺量对混凝土力性能的影响规律进行了探究。结果表明,煅烧煤矸石的引入会降低混凝土的工作性能。煤矸石混凝土抗压强度影响因素由强到弱依次为:碎石>水泥>中砂(煤矸石取代率);煤矸石混凝土抗折强度影响因素由强到弱依次为:水泥>中砂>碎石(煤矸石取代率)。王晴等[9]的研究指出,随着煤矸石掺量增加,混凝土收缩逐渐减小。煤矸石掺量为30%、40%、50%,混凝土120 d总收缩应变相比基准组分别减小了6.4%、9.3%、20.8%。然而,煅烧(活化)煤矸石的引入对混凝土体积稳定性的影响还缺乏系统的研究。

本文利用活化(煅烧)煤矸石和矿渣制备LC3低碳水泥,评价了煤矸石改性混凝土相比普通混凝土和矿渣改性混凝土,其力学性能的发展规律,并对其体积稳定性(湿胀和干缩)及抗硫酸盐侵蚀能力进行了研究。

1 试验

1.1 原材料

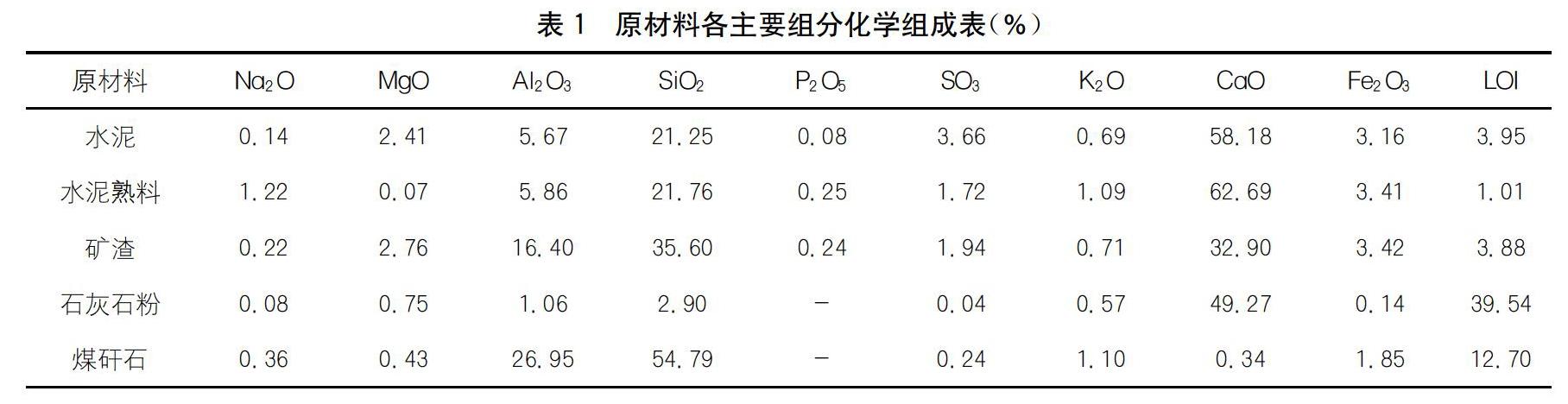

试验所用原材料包括:PO52.5水泥(华新水泥股份有限公司,黄石)、水泥熟料(华新水泥股份有限公司,黄石)、矿渣(武汉钢铁股份有限公司,武汉)、二水石膏(国药集团化学试剂有限公司,上海)、石灰石粉(湖北鑫润德化工有限公司,武汉)及煤矸石(淮北矿业集团,淮北)。各主要组分化学组成如表1所示。集料为标准砂(厦门艾思欧标准砂有限公司,厦门),外加剂为一种高效聚羧酸减水剂(江苏苏博特新材料股份有限公司,南京)。煤矸石经球磨、过筛(200目),活化条件为700 ℃煅烧、急冷。

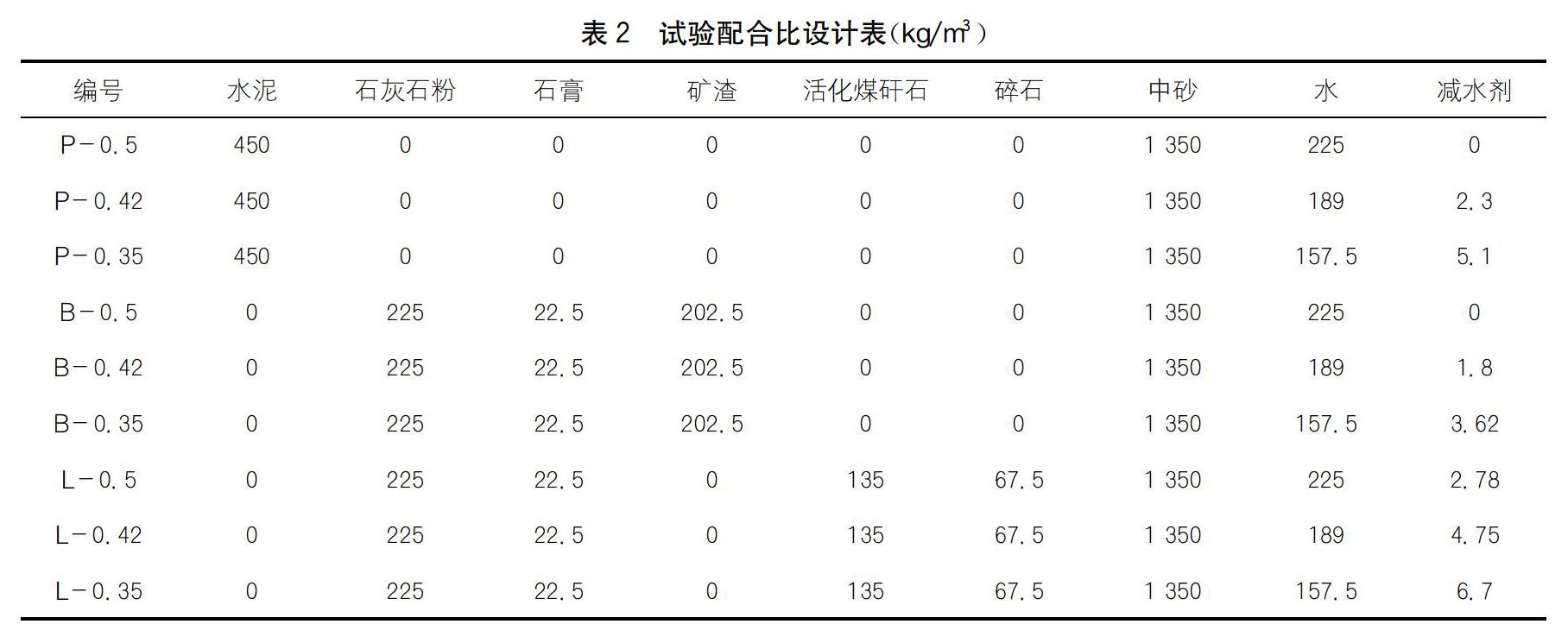

1.2 配合比设计

基于混凝土拌和物流动度的一致性(205~210 mm),对试验配合比进行设计。其中,分别按水泥熟料、二水石膏、矿渣质量比50∶5∶45和水泥熟料、二水石膏、活化(煅烧)煤矸石、石灰石粉质量比50∶5∶30∶15配制矿渣和活化煤矸石低碳水泥。配合比如表2所示。

1.3 测试方法

1.3.1 力学性能

根据《水泥胶砂强度检验方法(ISO法)》(GB/T 17671-1999)对试样力学性能进行测试。试样尺寸为40 mm×40 mm×160 mm,养护条件为标准养护。

1.3.2 体积稳定性

根据《水泥胶砂干缩试验方法》(JC/T 603-2004)对试样的体积稳定性进行测试。试样尺寸为25 mm×25 mm×280 mm,成型1 d后脱模,将试件移入养护环境。

1.3.2.1 湿胀

试样养护条件为标准养护。

1.3.2.2 干缩

试样养护条件为:温度20±2 ℃,湿度70±2%。

1.3.3 抗硫酸盐侵蚀

根据《水泥抗硫酸盐侵蚀试验方法》(GB/T 749-2008)对试样抗硫酸盐侵蚀性能进行测试。试样尺寸为25 mm×25 mm×280 mm,养护条件为浸泡在浓度为30 g/l的硫酸钠溶液中。

2 结果与讨论

2.1 力学性能

2.1.1 抗压强度

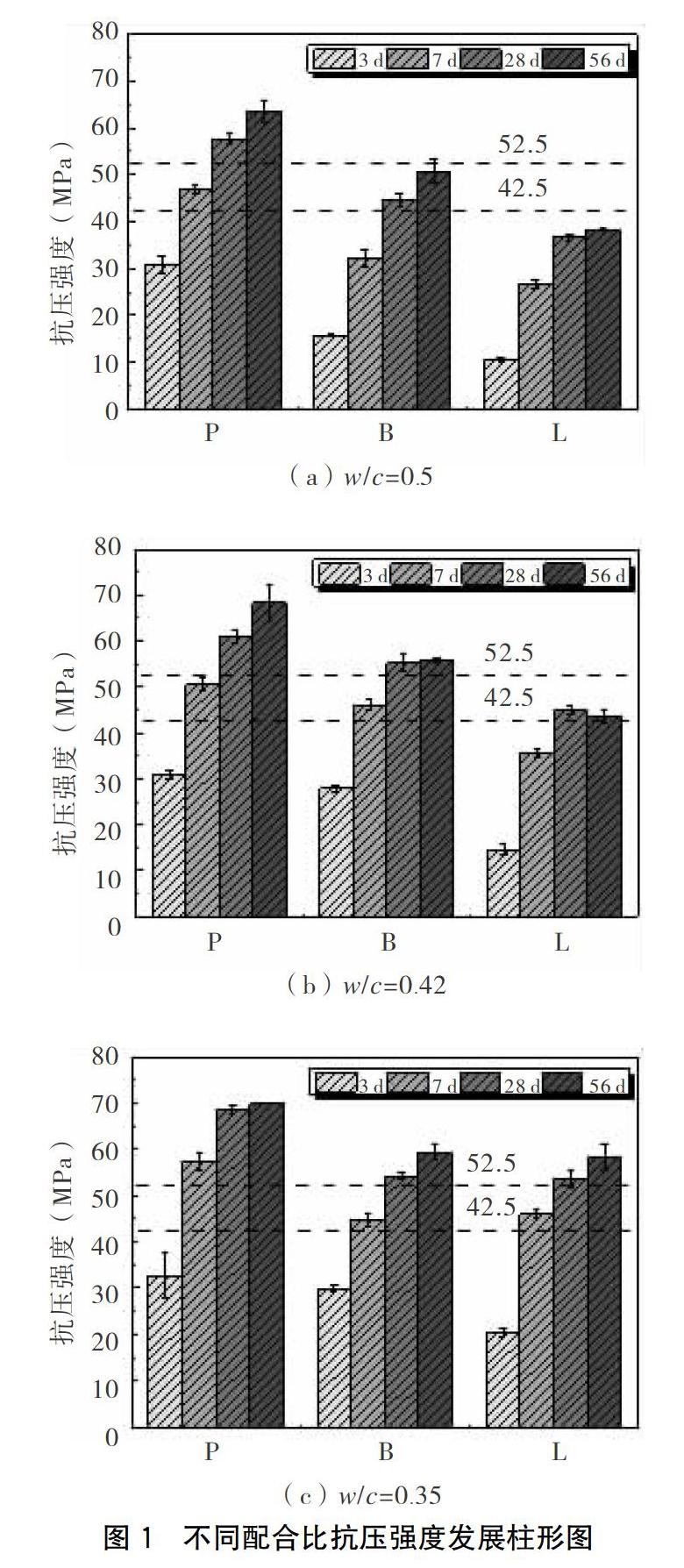

不同配合比抗压强度发展如图1所示。活化(煅烧)煤矸石改性混凝土(L体系)56 d抗压強度分别为38.3 MPa(w/c=0.5)、43.6 MPa(w/c=0.42)和58.5 MPa(w/c=0.35),相比同龄期矿渣改性混凝土(B体系)强度分别降低32.1%、28.2%和1.5%,相比同龄期PO 52.5水泥混凝土(P体系)强度分别降低66.3%、55.7%和19.9%。结果表明,活化煤矸石和矿渣制备LC3低碳水泥配制混凝土相比PO 52.5水泥配制混凝土,各龄期抗压强度显著降低。[JP+1]其中,活化煤矸石改性混凝土抗压强度降低幅度更大。L和B体系相比P体系,提供水泥强度主要来源的熟料减少,其抗压强度降低。L体系强度不及B体系,这是因为活化煤矸石的火山灰活性不及矿渣导致的。

在较低水胶比条件下(w/c=0.35),P体系28~56 d抗压强度提高9.7%(相对于w/c=0.5),而L和B体系分别提高了52.7%和17.4%。结果表明,在熟料未完全水化条件下,矿渣和活化煤矸石的二次水化能明显促进混凝土后期强度发展。L体系抗压强度发展规律证明,活化煤矸石可作为活性掺和料制备LC3低碳水泥。

2.1.2 抗折强度

不同配合比抗折强度发展如图2所示。活化(煅烧)煤矸石改性混凝土(L体系)56 d抗折强度分别为7.0 MPa(w/c=0.5)、8.6 MPa(w/c=0.42)和8.8 MPa(w/c=0.35),相比同龄期矿渣改性混凝土(B体系)强度分别降低6.7%、13.1%和-1.1%,相比同龄期PO 52.5水泥混凝土(P体系)强度分别降低12.5%、0%和-1.1%。结果表明,w/c=0.42和w/c=0.35条件下,L和B体系28 d抗折强度高于P体系,56 d抗折强度达到P体系同一水平,甚至超过P体系。L体系抗折强度与抗压强度发展规律证明结果一致。

2.2 体积稳定性

2.2.1 湿胀

不同配合比试样在标养条件下长度变化如图3所示。活化(煅烧)煤矸石改性混凝土(L体系)260 d长度伸长量分别为398 mm(w/c=0.5)、374 mm(w/c=0.42)和365 mm(w/c=0.35),相比同龄期矿渣改性混凝土(B体系)长度伸长量分别增大8.7%、12.7%和4.3%,相比同龄期PO 52.5水泥混凝土(P体系)长度伸长量分别增大25.6%、24.3%和21.3%。结果表明,同水胶比条件下,P、B和L体系湿胀率依次增大。且水胶比越小,这种差别越不明显。这是因为,同水胶比条件下,伴随着水泥熟料中单矿物水化,基体胶凝孔含量增加,总孔隙率降低[10]。在标养条件下,环境湿度高(>95%),外部水分通过孔隙进入混凝土内部被C-S-H凝胶吸附,导致基体肿胀[11]。L和B体系相比P体系,熟料含量低,基体孔隙率高,从外界吸收水分导致基体微膨胀效应明显。活化煤矸石火山灰活性不及矿渣,二次水化形成的水化产物较少,填充堵孔效应相对较弱,导致L体系孔隙率较B体系高,吸水微膨胀效应更明显。水胶比越小,基体总孔隙率越低,这种吸水微膨胀效应受到抑制。不同配合比试样湿胀现象与其力学性能发展规律吻合良好。

2.2.2 干缩

不同配合比试样在干燥养护(温度20±2 ℃、湿度70±2%)条件下长度变化如图4所示。活化(煅烧)煤矸石改性混凝土(L体系)260 d长度收缩量分别为686 mm(w/c=0.5)、620 mm(w/c=0.42)和524 mm(w/c=0.35),相比同龄期矿渣改性混凝土(B体系)长度收缩量分别增大9.4%、5.6%和2.3%,相比同龄期PO 52.5水泥混凝土(P体系)长度收缩量分别增大18.9%、16.8%和7.4%。结果表明:

(1)不同体系干缩发展规律类似,早期干缩快速发展,60 d之后速率减缓,前60 d干缩率达260 d总干缩率70%以上。这是因为早期基体水化不成熟,孔隙率较高,基体内部水分通过孔隙散失到外界。随着水化程度的提高,混凝土内部水分减少,基体孔隙率降低,水分散失受到抑制。

(2)同水胶比条件下,P、B和L体系干缩变形率依次增大,这与前文湿胀现象机理一致。

(3)水胶比越小,干缩率差别越小,这与基体孔结构细化和总含水量减少有关。

2.3 抗硫酸盐侵蚀

不同配合比试样浸泡在30 g/l Na2SO4溶液中长度变化如图5所示。活化煤矸石改性混凝土(L体系)260 d长度伸长量分别为173 mm(w/c=0.5)、141 mm(w/c=0.42)和104 mm(w/c=0.35),相比同龄期矿渣改性混凝土(B体系)长度伸长量分别增大61.7%、69.9%和57.6%,相比同龄期PO 52.5水泥混凝土(P体系)长度伸长量分别减小67.0%、70.7%和73.8%。结果表明,不同体系试样浸泡在Na2SO4溶液中,其早期抗硫酸盐侵蚀能力均较强,体系膨胀较小。166 d后P体系膨胀迅速增大,而L和B体系膨胀增长速率仍处于较低水平,其中B体系抗硫酸盐侵蚀最强,膨胀最小,L体系次之。不同体系试样早期抗硫酸盐能力较强,是因为养护后的胶砂基体已较致密,SO42-渗透深度有限。L体系抗硫酸盐侵蚀能力相比P体系更强,膨胀更小,是由于活化煤矸石的火山灰反应生成的二次水化产物填充孔隙,使基体孔结构细化,抗渗透能力增强。矿渣活性高于活化煤矸石,因此B体系抗硫酸盐侵蚀能力最强。随着时间的延长,SO42-渗透深度逐渐加深,SO42-反应生成的钙矾石的膨胀效应加速基体微裂纹的萌生和扩展,使试样加速膨胀[12]。P体系中Ca(OH)2含量较高,孔溶液碱度较大,易生成具有较大膨胀性的片状或板状钙矾石晶体[13-14]。L和B体系中的活化煤矸石和矿渣的二次水化消耗部分Ca(OH)2,降低孔溶液碱度,生成的针棒状钙矾石晶体的膨胀效应较小[14]。这种物理与化学的叠加效应使P体系后期膨胀迅速增大,而L和B体系膨胀增长速率受到抑制。随着水胶比的降低,各体系膨胀率减小,则是由于低水胶比下基体孔隙率下降,抗渗性增强导致的。

3 结语

(1)活化(煅烧)煤矸石LC3水泥整体上会降低混凝土力学性能。随着水胶比的降低,抗压强度的降低幅度会收窄,抗折强度能达到普通硅酸盐水泥体系同一水平,甚至超过普通硅酸盐体系。

(2)活化(煅烧)煤矸石LC3水泥拌制混凝土的体积稳定性变差(湿胀和干缩),但其抗硫酸盐侵蚀能力提高。随着水胶比的降低,体积稳定性的劣化将减弱,抗硫酸盐侵蚀能力增强。

参考文献:

[1]韦宝玺,孙晓玲.我国煤矸石综合利用现状及对策研究[J].中国国土资源经济,2016(4):51-53.

[2]秦建良.煤矸石的危害及综合利用现状[J].广州化工,2015(4):25-28.

[3]郭 伟,李东旭,陈建华,等.煤矸石火山灰活性的快速评价方法[J].硅酸盐学报,2007(4):489-495.

[4]张长森.低温烧煤矸石的火山灰活性研究[J].硅酸盐通,2004(5):112-115.

[5]李少伟,周 梅,张莉敏.自燃煤矸石粗骨料特性及其对混凝土性能的影响[J/OL].建筑材料学报,2019(2).

[6]周 梅,瞿宏霖,赵华民,等.煅烧煤矸石粉对混凝土工作性和强度的影响[J].硅酸盐通报,2015,34(1):273-279.

[7]蔺喜强,王栋民,冯建华,等.固废煤矸石的活化及其对混凝土力学性能的影响[J].混凝土,2013(6):58-61.

[8]郝 亮,谭小蓉.煤矸石混凝土力学性能试验研究[J].中国煤炭,2016,42(11):116-121.

[9]王 晴,赵振清,刘 颖.煤矸石混凝土收缩性能的研究[J].混凝土,2015(10):68-71.[ZK)]

[10]唐 明.混凝土孔隙分形特征的研究[J].混凝土,2000(8):3-5.

[11]高 原,张 君,孙 伟.干湿循环下混凝土湿度与变形的测量[J].清华大学学报(自然科学版),2012(2):144-149.

[12]吕林女,何永佳,丁庆军,等.混凝土的硫酸盐侵蚀机理及其影响因素[J].焦作工学院學报(自然科学版),2003(6):465-469.

[13]杨全兵,杨钱荣.硫酸钠盐结晶对混凝土破坏的影响[J].硅酸盐学报,2007(7):877-881.

[14]杨建森.混凝土中钙矾石作用的二重性及其发生条件[J].土木工程学报,2003(2):100-104.