SMA-13改性沥青混凝土上面层施工技术研究

谭海燕

摘要:SMA具有良好的实用性、耐久性和温度稳定性等优良性能。文章介绍了SMA的材料特性和性能优势,并结合工程案例,研究了SMA-13改性沥青混凝土上面层施工技术与工艺。

关键词:SMA-13改性沥青混凝土;上面层;施工技术;案例分析

0 引言

所谓的SMA,是沥青玛蹄脂碎石混合料的英文简称,由该材料按照一定级配设计所组成的面层结构,有着良好的实用性、耐久性和温度稳定性等优良性能。具体设计施工时,首先要对施工现场的各项因素做出分析,并严格按照规范要求与设计原则进行配合比设计,对各组分的配比做出适当的调整,确保施工后的面层结构满足设计要求与行车需求。

1 SMA概述

1.1 材料特性

首先,SMA是一种典型的沥青混合料,其主要由沥青、矿粉以及粗、细集料等组成,设计时还要根据施工需求添加一定量的纤维稳定剂等材料,以提高SMA的整体性能。由于在沥青玛蹄脂材料中填充了合理级配的粗、细集料等骨架材料,因而混合料的构成特性将得到优化与改善。一般来说,设计时大多将沥青含量控制在6%左右,混合料中的矿粉用量主要占到8%~12%上下。粗集料(粒径>4.75 mm)的用量较高,主要占到70%~80%左右,对于细集料(粒径<4.75 mm)而言,占到矿料总重的20%~30%左右。由于骨料之间的彼此嵌挤作用,再加之玛蹄脂胶结料有着良好的粘裹性能,因而采用该材料施工的上面层结构在抗滑、抗低温、抗高温以及水稳定性、耐久性方面都有着良好的表现。现阶段,在进行高等级公路的设计、施工过程中,要加强对该材料的应用与推广,并做好理论研究与实践操作之间的配合,全面改善我国公路工程的建设质量与使用性能。

1.2 性能优势

(1)SMA的耐老化性能较为优异。大量的试验数据与工程实践表明,通过对拌和之后的改性沥青混合料开展环境模拟试验,并采取回弹模量比进行抗老化性能的评判,结果是沥青混合料在抗老化性能方面的性能得到了显著的改善。在工程[KG(0.1mm]实践中,不管是严寒多雪的东北地区,还是高温湿润的华南地区,应用SMA材料修建的面层结构表现出了良好的抗老化性能。(2)SMA有着良好的低温抗裂性。低温环境下,当改性沥青材料的针入度控制在1.2左右时,随着材料当量脆点的不断降低,SMA的低温抗裂性能将逐渐提高。(3)高温稳定性。在进行SMA高温特性的研究时,主要采用针入度以及软化点两项指标进行表征。研究表明,通过在SMA中添加适量的SBS改性剂等材料,可以使得SMA的针入度逐渐减小,因而材料的软化点得到了提高,高温性能得到了改善。(4)SMA有着较强的水稳定性。在进行混合料的配合比设计时,通过提高配合比的合理性,能够有效增强改性使沥青混合料和粗、细集料之间的粘附效果更好。同时,通过适当降低面层结构的空隙率,也能使结构的水稳定性能得到改善。

2 案例分析

2.1 工程概况

在桂林某高速公路路面改造项目中,通过对各项因素的分析以及专家组论证等工作之后,决定采用SMA-13型沥青混凝土作为道路的上面层结构。其中,道路的宽度设计为11.25 m,厚度设计为4 cm,并在K86+930~K88+400段左幅开展了相应的上面层试验段施工工作。具体试铺期间,严格按照试拌、试铺的规范要求进行操作。通过对试验段的使用效果进行检测之后,表明了试验段的施工完全满足技术规范的要求。在进行正常的施工过程之前,借助于试验段的试铺,能够帮助设计人员和技术人员确定相应的技术参数,尤其是矿料的配合比以及油石比等参数,进而确保工程施工质量满足设计与使用要求。另外,通过开展试验段试铺工作,还能对现场的机械设备、通迅以及指挥等工作提供合理的建议,进而便于施工期间的组织与管理。具体施工期间,经业主及总监办批准,项目部进行SMA-13沥青混凝土上面层试验段施工,施工桩号为K26+930~K28+400段左幅,全长1 470 m,结构层设计厚度为4 cm。施工时天气晴朗,温度为29 ℃~31 ℃,风力1级,试验段试铺时间为12:00到23:00结束。

2.2 原材料情况

2.2.1 沥青

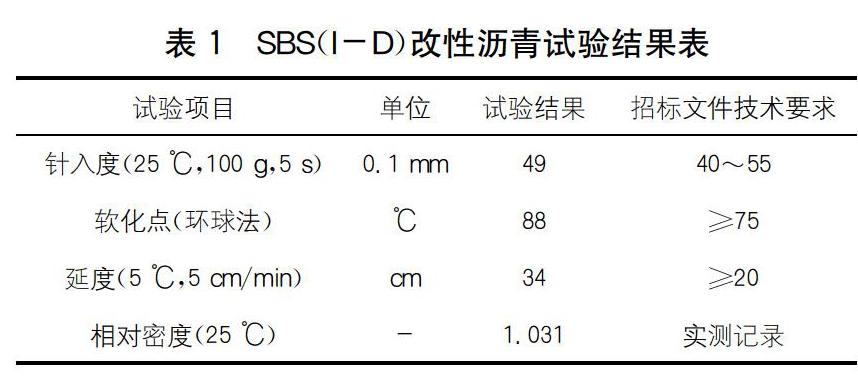

对于该试验段的试铺工作而言,所使用的沥青主要来自中航路通实业公司,材料类型为SBS(I-D)改性沥青。在这一过程中,对材料的质量做出了检验,确保质量满足设计文件与规范的各项要求。其中,表1为试验段沥青检测指标结果。

2.2.2 集料

试铺期间,所使用的集料主要为级配碎石,通过对材料质量进行检验之后,表明所用材料的质量能够满足相关的技术指标。粗集料使用的是辉绿岩碎石,而试铺期间的细集料,主要使用的是灵川县西峰石场所提供的机制砂。这主要是由于该种石料有着良好的形状特性,并且表面洁净、干燥,不存在风化、杂质等问题。通过上述材料的使用,可以提高上面层结构的强度与耐磨耗特性。具体加工期间,主要使用的设备是反击式破碎机。加工过程中根据工程需求,对粒径的规格做出了严格的控制。另外,试验室对进场的集料做出了定期的检验(1次/d),细集料每天上午、下午各检验一次。

2.2.3 填料

试铺段的填料主要使用的是石灰岩磨制形成的矿粉。施工期间控制矿粉干燥、洁净程度,并确保无结块问题的出现。对于矿粉的日常检验,主要是在进场时对其进行2次/d检测。

2.2.4 纤维稳定剂

在进行该试验段的试铺施工时,主要采用絮状、颗粒两种不同的木制纤维材料。

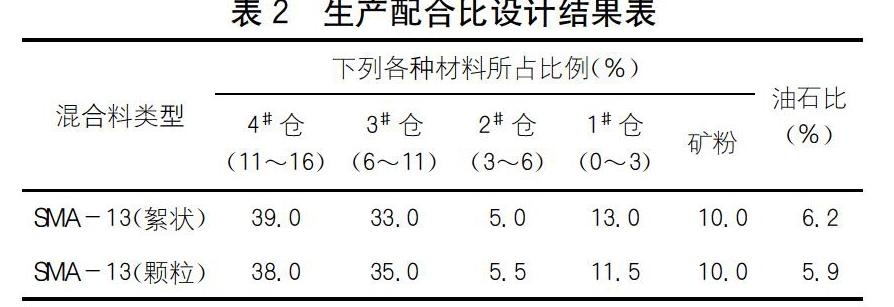

2.3 生产配合比

经过多方研究与协商之后,最终决定采用表2中的生产配合比。

2.4 试验路施工工艺

2.4.1 拌和楼拌和

(1)拌和设备的选取对于混合料的均匀程度有着直接的影响。在本工程中,主要采用的是间歇式的拌和设备,这一设备有着强大的自動控制性能。同时,所用设备的时产最高可以达到300 t。(2)拌和过程中要加强对温度的控制。考虑到工程实际状况,将其控制在170 ℃~180 ℃左右。需要注意的是,拌和楼的生产能力要与现场施工需求相匹配。拌和工作结束后,要确保沥青混合料有着良好的均匀性与一致性,并且不能出现花白料,也不能发生混合料结团成块等问题。在出料之后,检测人员要加强对混合料外观以及温度等指标的检查,确保质量合格之后,才能进行后续的运输、摊铺等工作。

2.4.2 混合料的运输

(1)考虑到现场的施工要求与运输距离、交通状况等因素,决定将试验段运料车的数量确定为10辆。同时,在拌和站中也分配4辆车用于开展接料工作。需要注意的是,要参考各部门的实际施工状况,对运距、车辆数量做出适当的调整。(2)运输期间,对于温度的測定主要使用的是玻璃棒温度计,它的测量范围可以达到200 ℃。在每一台运输汽车的侧面中部位置处,还专门设置了检测孔,用于测量、控制混合料的温度。(3)在开展运输工作之前,需要对车厢进行彻底的清扫,防止内侧沾有杂质影响混合料的品质。为确保装卸工作的顺利开展,可在车辆内侧涂上一层隔离剂,本工程中涂刷的是1[JX-+0.2mm]∶[JX+0.2mm]3柴油水混合溶液,这样可避免集料粘结在车厢上,同时有利于卸料工作的开展。此外,当运输车辆驶进施工现场之后,要对轮胎的干净状况进行严查,不能出现轮胎上粘有异物的问题,必要时要进行清理。这一过程中,要对现场的各种机械进行统筹协调,各部门之间要加强沟通,确保施工环节的流畅程度。

2.4.3 摊铺

在本工程中,使用的摊铺设备是1台福格勒牌摊铺设备,其型号为SUPER2100-2,该设备可以进行全幅摊铺作业。具体摊铺工作中,需要注意以下几点问题:(1)要做好现场摊铺速度的控制,车辆行驶速度应控制在2.0~3.0 m/min之间,同时夯锤振级要设定成4.0级;(2)摊铺时要缓慢、均匀,不能出现间断的问题,且不能随意变更行驶速度;(3)现场摊铺工作中,摊铺机的前面应至少有5辆运料车,并根据施工情况合理安排等候区域。具体摊铺时,应严格做到卸料快、摊铺快、整平快。在进行碾压工作时要进行初压、复压、终压三个不同的阶段,摊铺机、碾压机、运输车以及现场的工作人员之间应进行密切的配合。

2.4.4 碾压

(1)碾压机与摊铺机之间的距离应控制在3~4 m。压路机施工时应从外侧逐步向中心开展碾压工作。需要注意的是,相邻的碾压带要进行重叠,其宽度应控制在1/3~1/2轮宽的距离。(2)初压期间压路机要紧跟现场的摊铺机,速度应控制在2~2.5 km/h左右。初压结束后紧跟复压,本工程中使用的复压设备主要是2台钢轮压路机,复压施工采用揉压2~3遍的方式。这一过程中,碾压的速度要控制在3~4.5 km/h之间。(3)复压与终压的碾压段落不能>40 m。

2.4.5 试验路试铺

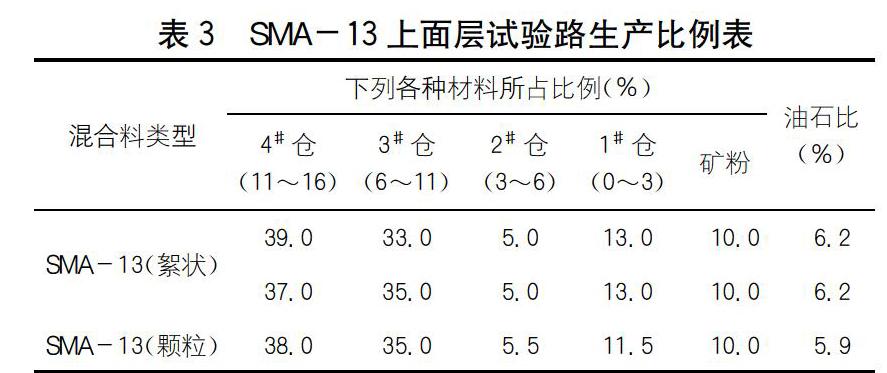

本次试验路对絮状木质素纤维和颗粒木质素纤维掺配的SMA-13上面层均进行了铺筑。在整体级配未出现大幅度改动下,小幅度优化1#(10~15 mm)、2#(5~10 mm)料进行对比试验,选取最优路用性能配合比为最终生产配合比,故试验段采用3种配合比(絮状两个、颗粒一个)进行试铺,试验结果如表3所示。

同时,为了保证混合料具有良好的使用性能,对各个阶段的混合料温度都进行了控制监测。在进行试验段的具体施工时,检测人员对各项温度进行了详细的记录。其中,混合料的出场温度平均控制在184 ℃左右,混合料的到场温度平均控制在179 ℃。另外,摊铺期间的温度平均控制在169 ℃左右,终了温度平均控制在107 ℃。上述数据表明试铺施工时的温度完全可以达到施工的要求。

2.5 室内试验结果

2.5.1 马歇尔试验结果

在拌和楼调试完毕,稳定出料之后,工地试验室在拌和楼取料进行马歇尔试验。试验发现(见表4):(絮状)木质素纤维马歇尔试验结果均能满足设计文件、招标文件及规范相关要求,而(颗粒)木质素纤维马歇尔试验的矿料间隙率未能满足设计文件、招标文件及规范的相关要求。

2.5.2 燃烧筛分试验

工地试验室同时在拌和楼取样进行燃烧筛分试验,其中表5是(絮状1)燃烧筛分试验的相关结果,图1是试验中的级配对照情况。

根据燃烧筛分结果可知,生产的混合料油石比均满足招标文件的控制要求,矿料合成级配均满足招标文件的控制要求。

2.5.3 车辙试验结果

在开展车辙试验时,主要在工地试验室选用相关的材料,制作成型的车辙板试件,并以此开展试验。具体试验期间,对于温度(70±1 ℃)以及荷载状况(0.7±0.05 MPa)进行了严格的控制,这样一来就能对材料的高温稳定性能做出分析判断。通过对试验结果的分析表明,材料的高温稳定性能完全满足设计要求。

2.6 试验段检测结果的分析

施工期间主要采用现场检测的方式,组织人员对试验路段开展了现场检测。具体检测工作中,主要采取钻取芯样等一系列的检测方式,重点对路面的厚度以及平整度状况做出检测。其中,表6是具体检测工作的结果,主要包括渗水检测、构造深度检测。

从室内试验结果可以看出:(絮状)木质素纤维的室内马歇尔性能指标均满足招标文件控制要求,但是级配一4#料仓原材料进料比例较大,生产出来的混合料表面粗颗粒较多,影响沥青路面表面的均匀性,沥青路面现场空隙率较偏小容易起车辙,不利于大面积生产施工。而(颗粒)木质素纤维的室内马歇尔性能指标中,矿料间隙率未满足招标文件控制要求的指标。从现场芯样结果看,(絮状)木质素纤维试验路芯样的厚度均满足招标文件的控制要求,芯样理论密度压实度也满足招标文件的控制要求,建议现场空隙率控制在4%左右,均值满足设计文件要求,现场效果良好。

2.7 试验路总结

(1)根据试验室及现场检测情况,试验路所用材料(沥青、集料)均能满足实际生产以及设计文件要求,在后续大规模施工中项目部会继续加强原材料质量的控制工作,保证施工成品质量。(2)要加强对拌和楼拌料温度的管控,防止加热温度过高而使沥青材料出现老化问题。一般来说,沥青的拌和温度要控制在155 ℃~165 ℃之间,矿料的拌和温度要控制在190 ℃~210 ℃左右。如果采用干拌的方式,要将拌和时间控制在18 s左右;如果采用湿拌的方式,要将其时间控制在28 s左右,拌料的周期要维持在70 s。此外,经过调整后絮状纤维试铺的生产配合比较好地解决了颗粒纤维试铺时可能出现的问题,提高了生产质量,并且室内试验及现场检测情况均能满足设计文件要求,因此在大规模施工时建议使用此级配。

3 结语

近几年来,公路工程作为重要的基础设施项目,其建设质量受到了各方的关注。因此,当前要加强对SMA等重要材料的应用,不断提高生产配合比的设计质量与效果,加强对材料缺陷与施工病害的研究,从材料选取、改性剂的使用、配合比优化、施工质量管控、施工工艺的改进等诸多方面加强对公路工程质量的控制,尤其要做好施工技术与工艺的合理应用,确保公路施工质量满足设计要求,提高行车的安全性与舒适度。

参考文献:

[1]陈 晓.改性沥青SMA路面的施工及监理质量控制探讨[J].工程技术(全文版),2016(15):52-56.

[2]李慧萍.改性沥青与SMA路面施工要点的探讨[J].山西建筑,2011(18):150-151.

[3]黄耀文.公路沥青路面摊铺施工技术要点探析[J].西部交通科技,2017(9):34-36.

[4]代 坪,李家强.关于高速公路沥青混凝土路面施工中的技术分析[J].黑龙江交通科技,2013(8):51-53.

[5]覃 杰.探析SBS改性沥青路面施工工艺技术[J].科学与财富,2013(1):21-23.

[6]宋海兵.山区公路路基施工技术和质量控制要点[J].交通世界,2015(4):98-99.

[7]黄小林.旧路改建工程施工质量控制要点[J].公路,2009(8):206-210.

[8]JTGF40-2004,公路沥青路面施工技术规范[S].

[9]武良根.市政道路建设中改性沥青混凝土路面施工技术之研究[J].科技与企业,2013(17):59-61.