水力搅拌加速沼气工程启动的研究(Ⅰ)—实验部分

黄如一, 蒋辉霞, 吴 进, 胡 艺, 何清燕,, 龙恩深, 梅自力, 徐文勇

(1. 四川省农村能源办公室, 成都 610041; 2.农业部沼气科学研究所, 农业农村部生物质发酵产品质量安全风险评估实验室(成都), 成都 610041; 3. 四川省农业机械研究设计院, 成都 610066; 4. 四川大学建筑与环境学院, 成都 610065; 5. 农业农村部农业生态与资源保护总站, 北京 100045)

搅拌是现代沼气工程不可或缺的附属工艺[1],可以显著提升沼气发酵效率,宏观上表现为提升产气和污染物去除率[2-3]。但关于搅拌的具体方法业界尚存较大争议,尤其是在启动阶段是否应该进行搅拌,目前尚无权威定论。上世纪80年代,学者普遍认为搅拌是对发酵系统的一种冲击,不利于发酵进行[4-5]。近年来,学界逐步扭转了这种观点,普遍认为合理的搅拌是提升发酵效率的必备工艺[6],但仍有一些观点认为在发酵启动阶段搅拌是有害的。如Jarvisa P[7]认为在发酵启动阶段,生物质初步形成絮凝体形态,结构脆弱,进行搅拌会破坏其结构成型,不利于启动。

近年来多项研究表明,合理的搅拌对发酵启动阶段仍是有益的。王玉恒[8]认为,启动阶段的搅拌可剪断絮凝体的疏松结构,保留其密实部分,使其平均粒径更小,接触效果更佳。Tavares[9]提出在多相流工况下,水力搅拌的剪切应力可在发酵原料表面形成一层薄而致密的生物膜,有利于生物质传输,从而提高发酵效率。杨平[10]进一步印证了Tavares的观点,并提出搅拌速率并非越快越好,而是应该设计一个合理的区间。李江[11]通过研究指出,发酵料液中除了含有氮(N)、磷(P)、硫(S)等厌氧甲烷菌生长的主要营养素,还含有钾(K)、铁(Fe)、钴(Co)以及镍(Ni)等微量金属元素,亦是其初期生长的必备营养素,但这些元素在料液中含量很低,在大型罐体中必须通过搅拌才能使其扩散到大空间中去,促进更多料液菌群加快发育。Li Tao[12]则指出,要根据絮凝体的结构特性来确定启动阶段的搅拌形式。

为深入探讨搅拌在沼气工程发酵启动阶段的利弊,提供优化设计搅拌方案的方法,本研究设计了1个平行实验,将接种物用于3台653.5 L的实验罐,进行42 d(6周)的发酵启动实验,量化评价不同搅拌方案对加快启动的优化程度。沼气工程常用的接种物是正常使用的沼气工程的底部污泥或末端出水[13],其产气潜能已消耗殆尽,但富集的甲烷菌适宜作为新工程的启动接种物。为排除各类发酵原料自带活性菌种的干扰,本实验将不添加任何添加剂或其它辅助原料,仅对接种液自身进行搅拌,检验搅拌对其内含菌种的活性重启作用。

1 材料与方法

1.1 实验用接种液

实验用接种液取自四川省简阳市新伦药厂大型沼气工程末端出水,该工程自2010年5月15日启动以来,已顺利运行多年,正常运行容积产气量可达 0.35 m3·m-3d-1左右。该沼气工程发酵原料单纯,全部取自药厂制药废水。药厂生产右旋糖酐,该药品系蔗糖经肠膜状明串珠菌-1226(Leucon.05.toc.mesenteroides)发酵后生成的1种高分子葡萄糖聚合物,其分子式(片段)如图1所示。

图1 右旋糖酐分子式(片段)

生产右旋糖酐药品的废液主要成分是未能聚合成型的破碎右旋糖酐分子链片段,仍为高分子有机化合物,是一种典型的有机工业废水。由于其本身便是由葡萄糖发酵工艺生产而来,所以富含发酵菌种,非常适用于沼气工程处理。实验提取该工程末端出水作为接种液,系已经经过充分厌氧发酵的剩余料液,其产沼气潜能已被开发殆尽,虽表面上COD浓度仍然很高,但其成分多属在该工程中无法通过厌氧发酵转化为沼气的部分长期沉积而来,产气能力很低。其主要物性参数如表1所示。

表1 实验用接种液物性参数

1.2 实验用罐体

如图2所示,底部进水高位分散式压力出口厌氧发酵罐设计为圆筒形,主体是1个有机玻璃圆筒管,管径800 mm,长1300 mm,壁厚12 mm,管的顶部和底部粘接15 mm厚的有机玻璃板形成罐体,总容积635.5 L。在顶板的正中心钻1个直径100 mm的孔洞作为进料口,并粘接1个有机玻璃圆筒作为进料管,长度300 mm。发酵时进料至液面高度达到1100 mm,漫过进料管的下端,形成水封。这样,发酵间有效容积和气箱容积分别是552.9 L和100.6 L。为形成高位分散式压力出口的反重力搅拌流场,设计了自动循环流化方案。在底板正中心钻1个直径50 mm的孔洞作为进水口,接入1个电动污水泵的出水口。在罐体四周距底板1000 mm高的位置分别钻4个直径50 mm的孔洞,作为发酵罐的出水口,分别接入4根循环管(见图2中的部件4),这4根循环管汇合成1根后接入污水泵的进水口,形成循环水路。

1.发酵罐; 2.储气间; 3.发酵间; 4. 回流管; 5. 出水口; 6.进水口; 7.泵; 8.进料口; 9.密封塞; 10.检修口; 11.导气管图2 底部进水高位分散式压力出口厌氧发酵罐设计图

为了作对比研究,还制作了另外两个罐体。其中1个尺寸和设备均与前者相同,但罐壁上只有一根循环管,形成高位集中式压力出口的反重力搅拌流场。另1个尺寸和前两者完全相同,但不设循环流化装置,采取静态发酵,作为实验对照组。在实验中,带4根循环管的罐体命名为4#,带1根循环管的命名为1#,不搅拌的对照组命名为0#。3台罐体如图3所示,从左至右分别为0#,4#和1#。

图3 3台制造安装好的厌氧发酵装置

早期人们认为搅拌不利于发酵,是由于采取了错误的连续搅拌[14],近年来采取适宜的间歇搅拌方案,可使发酵效率取得显著提升[15-16]。秦峰[17]通过实验得出,每4小时搅拌1次(每天6次),每次搅拌15分钟是1个合理的搅拌频次,本实验采用该结论设计搅拌频次。

1.3 实验方法

实验共进行42 d(6周),实验室气温保持在21℃~33℃。3个实验对象在相同环境下进行实验,同时进料,从顶部进料口灌注发酵料液至1100 mm水位线后,通过实验观察确定搅拌时的入口流速并进行入口流速实测。罐体采用透明有机玻璃制成,可一边通过调整水泵功率来调整入口流速,一边观察罐内流场变化。在封闭顶盖前,首先将水泵输出功率调到0,再接通水泵电源,逐渐调高其功率。相应的,罐底的进水口流速逐渐增大,直至液面泛起波澜,说明此时罐内的主要水力通路已被打通。再观察其它区域,见罐体低位无流动现象,所以再轻微调大流速,见罐体低位开始形成低速漩涡,说明最容易形成死区的区域也已经具有动能,该水泵功率可以产生合适的入口流速。此时用红外线转子流速仪伸入液下直至入口,测得入口的断面中心流速为0.707 m·s-1。

此时用玻璃胶封闭顶盖,将密封螺钉拧紧,关闭密封塞,检查气密性合格后实验启动。实验中,0#不搅拌,作为对照组。1#和4#同为每4 h搅拌1次(每日6次),每次搅拌15 min,通过时控开关来自动控制。3台发酵装置每天的沼气产量和气体成分定时读取并记录。通过罐壁上的取样口抽取并检测罐内剩余料液的pH值,COD浓度和氨氮浓度,作为辅助分析指标。

1.4 分析测试方法

测定每台发酵装置产沼气和剩余料液物性参数两方面指标。其中,产沼气指标主要包括每日沼气产量、累计沼气产量、每日产沼气的甲烷含量3项;剩余料液物性参数则主要包括pH值,COD浓度,氨氮浓度3项。此外,液体动力粘性系数、液体流速在罐体密封前先行测定。

其中,液体动力粘性系数采用NXS-11型转子粘度计(成都仪器厂)测定;液体流速采用LAS-130A型红外线转子流速仪(南京通达公司)测定。发酵罐密封后,通过罐壁上的取样口抽取料液实时监测pH值,COD浓度,氨氮浓度3项指标。其中,pH值用电极法测定[18],COD值用重铬酸钾人工滴定法[19]测定,氨氮值用水杨酸分光光度法[20]测定。这3项指标每3 d取测1次,经过42 d实验,再加上发酵前原料的初始状态数据,每台发酵装置每项指标各取得15个数据点。每个发酵装置所产沼气从顶部导气管导出,连接湿式流量计实时监测沼气产量,每日定时读取数据,同时用气相色谱法[21]测定其气体成分。沼气生产数据每日检测一次,每台发酵装置每项指标各取得42个数据点。

COD产气率是每单位COD消解所产生的沼气,表达了厌氧发酵过程中,有机污染物被转化成沼气的比例。COD产气率的计算方法既可以原料总COD含量为基础,也可以COD消解量为基础。由于本研究中3台罐体的COD消解率差距较大,所以采用以COD消解量为基础的算法,计算式如下:

(1)

式中:PCOD为COD产气率,L·kg-1COD;Q为沼气产量,L;COD0为物料初始COD含量,kgCOD;COD1为原料剩余COD含量,kgCOD。

2 结果和讨论

2.1 产气和污染物去除率

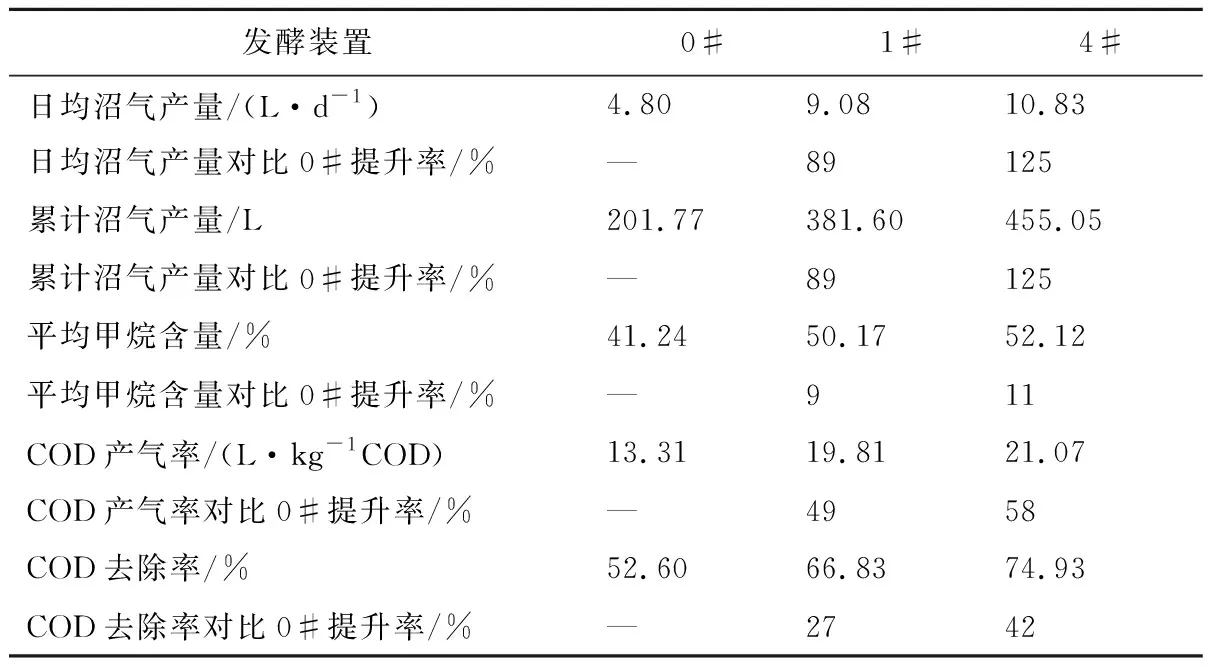

至第42天实验结束,3个发酵装置的日产气量都收敛在5 L以下,实验结束,产气和污染物去除综合指标如表2所示。其中,1#的日均沼气产量比0#高89%,4#比0#高125%。由于原料的产气潜能已被开发殆尽,所以3个发酵装置的容积产气率都较低,现在添加人工搅拌,使其再次启动,体现出搅拌开发出的低位产气潜能。

表2 沼气产量和污染物去除率

2.2 产气表现

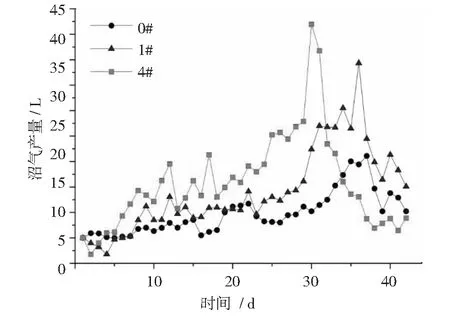

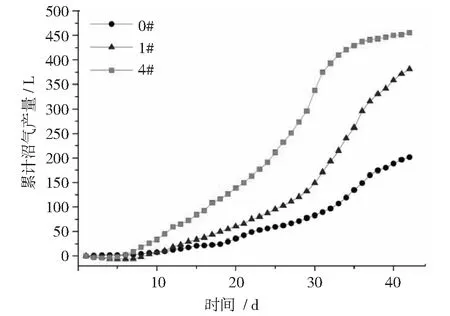

通过42 d平行实验,不同搅拌方式对发酵效率不同程度的促进作用得以体现,3台发酵装置产气数据如图4~图6所示。

由图4可见,4#最先进入正常产气,0#略晚,1#比0#更晚。可见,不搅拌或不均衡的搅拌,都不利于启动。但1#比0#更早达到产气高峰,可见在进入正常产气后,即便是不均衡的搅拌仍可显著提升发酵效率。1#在第36天达到产气高峰,4#在第30天,两者分别比0#早1 d和7 d。但之后,4#的原料耗尽,产气率最先开始回落,从第30天开始低于1#。

图4 3台发酵装置每日沼气产量

由图5可见,两者的累计产气量差距从第30天开始缩小,但最终仍未追及。而从图6可见,3台罐体的甲烷含量均在第15天左右达到正常值,1#和4#的甲烷含量明显高于0#,但1#和4#之间差距不大。

图5 3台发酵装置累积沼气产量

图6 3台发酵装置沼气甲烷含量

2.3 料液物性参数变化

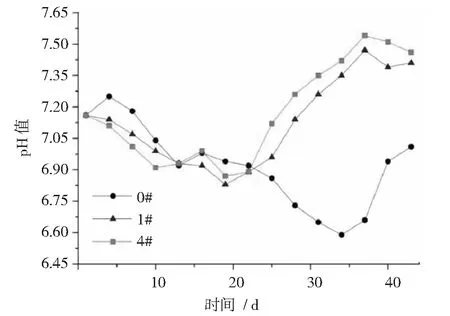

经过42 d厌氧发酵,3台发酵装置内料液的pH值,COD浓度和氨氮浓度3种数据的变化情况如图7~图9所示。

图7 3台发酵装置料液pH值

图8 3台发酵装置料液COD浓度

图9 3台发酵装置料液氨氮浓度

由图7可见,在实验初期,4#的酸化速度最快,1#次之,0#最慢。说明搅拌缩短了料液的水解阶段,更快进入产酸阶段。在第18天,4#和1#同时抑制住了酸化趋势,pH值回升,在第36天后稳定在7.4左右,这是非常适合沼气发酵的弱碱性环境。而0#则迟至第33天才抑制住酸化趋势,此时其pH值已低到6.4以下,并且之后其pH值回升,最终只提升至7.0左右,仍为弱酸性。可见不搅拌首先会导致水解阶段较长,进入酸化阶段较慢,其次进入酸化阶段后酸性较强,搅拌可以明显抑制酸化,提高发酵系统的缓冲能力,营造更适合于沼气厌氧发酵的弱碱性环境[22]。

图8是3个发酵系统的残余COD浓度变化趋势,显然0#的COD去除速度最慢,1#和4#均高于0#,但两者之间差别不大。1#和4#的COD去除率分别比不搅拌提升了27%和42%。由此可见,搅拌可以明显加快料液中的COD消化,均衡搅拌还可以进一步提升COD消化效率。

图9是3个发酵系统的残余氨氮浓度变化趋势,接种液初始氨氮浓度仅为67 mg·L-1,随着发酵进行,三者氨氮浓度均快速提升。其中0#和1#差距较小,4#则明显低于二者。在第27天,1#和4#均开始回落,而0#迟至第36天才开始回落。三者的氨氮浓度增长转折期均与各自的产气高峰吻合,说明进入产气高峰后,厌氧发酵菌种开始将氨氮作为营养素,大量消化[23]。可见搅拌既有利于抑制溶液中的氨氮累积,也有利于厌氧发酵菌对氨氮的消化。

2.4 发酵效率提升的讨论

从重启速度,产气效率,pH值,COD浓度,氨氮浓度等各个主要指标的对比均可见,1#和4#的产气效率和污染物去除效果明显优于0#,而4#又比1#更优。这首先说明了水力搅拌可显著提升低产气潜能液态原料工况的发酵效率,而高位分散式压力出口的搅拌形式比高位集中式压力出口更优。酸化、COD降解率、氨氮降解率等辅助指标的监测对比与产气表现的对比完全吻合,表明了水力搅拌在这几方面对发酵系统有着全面提升,而优化的搅拌形式又可在这几方面进一步提升。这是由于高位分散式压力出口对搅拌流场形态的进一步优化带来的,我们还将在下步工作中进一步阐明其流体力学机理。

3 结论

搅拌可以加快沼气工程接种液活性重启的过程,更早地迎来第1个产气高峰,在启动初期获得更佳的产气和污染物去除效率。底部进水高位分散式出水的优化流场设计搅拌方案可比集中式出水方案更快重启接种液活性,也能更大幅度地提升产气和COD去除率,但在抑制酸化、促进氨氮转化、抑制氨氮累积和提升甲烷含量这几方面的优化幅度相对较小。在接下来的工作中,笔者还将结合CFD数值模拟方法进一步阐述这种优化设计的流体力学机理。