碱预处理提高剩余污泥厌氧产甲烷性能研究

蔡美辰, 戚丹丹, 刘林林, 马宗虎

(1.中国农业大学 人文与发展学院, 北京 100083; 2.江苏泰州市高港区市场监督管理局, 江苏 泰州 225321; 3.山东景芝酒业股份有限公司, 山东 潍坊 262119; 4.中国华电科工集团有限公司, 北京 100160)

随着我国城镇化的不断推进,城市污水处理厂的污水处理规模也逐年增加。在处理城镇污水的过程中会产生大量剩余污泥,截至2018年,我国有4332座城镇污水处理厂,其污泥产量高达4000万吨[1]。污泥中富含有机质及病原体,极易对环境造成二次污染。厌氧消化技术对于实现污泥减量化和无害化处理的应用上具有巨大的潜力[2],但由于污泥特殊的细胞结构,使得污泥包被的有机物难以有效溶出,从而导致污泥厌氧消化降解率较低、且运行周期较长[3]。因此,为进一步提高污泥厌氧消化的处理效率,需通过预处理手段破坏污泥的絮状结构,打破细胞壁,进而促进胞内有机物溶出,从而缩短污泥厌氧消化的运行周期。

近年来,国内外学者对污泥的预处理工艺进行了大量研究,常用的污泥破壁预处理技术主要包括化学法、生物法、物理法及联合法[2, 4]。袁悦[5]等对几种工艺的效果和经济性进行了综合对比分析,得出污泥的预处理工艺优选碱处理。碱预处理污泥破壁技术主要是基于在碱性条件下污泥絮体结构易被破坏,尤其在强碱性条件下(pH值>11),胞内的有机物的溶出效率显著增加,进而改善污泥厌氧发酵性能[6]。常规的碱预处理污泥破壁技术多采用NaOH或Ca(OH)2,Li[4]等用NaOH对活性污泥进行预处理,pH值调节至11.5,结果表明预处理后污泥的可溶性蛋白和溶解性碳水化合物的含量分别由37.8 mg·L-1和62.3 mg·L-1提高至879.6 mg·L-1和349.5 mg·L-1。杨源[7]研究表明,Ca(OH)2对污泥有很好的化学促溶作用,适量的预处理可使污泥的可溶性化学需氧量(SCOD)、可溶性蛋白、可溶性糖和甲烷产量分别提高了59.9%,15.2%,40.3%和49.2%。碱预处理污泥破壁技术可有效提高污泥的水解效率和产甲烷性能,且碱浓度越高破壁效果越明显;然而碱预处理过程引入的盐浓度超过一定阈值时反而会对厌氧消化系统产生抑制。Lefebvre[8]等研究发现,当厌氧消化系统中Na+浓度达到10 g·L-1时,以污泥为底物的反应器中,甲烷产量下降了88%。因此,在碱预处理污泥破壁技术的应用过程中,碱的添加量仍需进一步探讨。

本文基于碱预处理污泥破壁技术,通过探究不同碱添加量,着重分析碱预处理前后污泥理化特性的变化,并进一步结合一级动力学模型以及Gompertz模型从动力学角度分析其对污泥产甲烷性能的影响,以期为污泥的减量化处理和资源化利用提供技术支撑。

1 材料与方法

1.1 实验材料

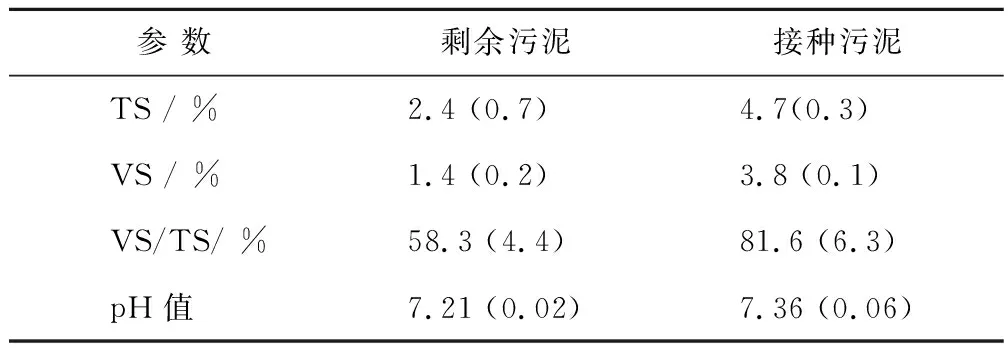

实验使用的剩余污泥取自某大型污水处理厂二沉池,污泥取回后4℃条件下自然沉淀24 h后去除上清液,沉淀污泥作为发酵原料;接种污泥取自该污水处理厂运行稳定的厌氧发酵罐,实验启动前,接种污泥在35℃厌氧条件下发酵约2周,直至不再产气。

实验发酵原料和污泥的总固体物质浓度(Total solids, TS)、挥发性固体物质浓度(Volatile solids, VS)和pH值等理化特性如表1所示。

表1 剩余污泥及接种污泥的理化特性

1.2 试验装置及方法

污泥预处理:依次取800 mL去除上清后的剩余污泥加入到3个1 L的烧杯中,称取NaOH分别加入到3个烧杯中,其浓度分别为0.1、0.5和1.0 mol·L-1,在37℃±1℃条件下预处理24 h,预处理后取上清液测定氨氮浓度,SCOD浓度,可溶性蛋白浓度,粘度以及胞外聚合物(主要为蛋白质和多糖)浓度。

本研究采用间歇实验。厌氧消化装置为带有丁基胶塞的厌氧发酵瓶,总体积为250 mL,工作体积为200 mL。物料/接种微生物比在0.5~2.0内,物料的厌氧消化性能较好[9],因此将碱预处理后的剩余污泥和接种污泥按3∶1(体积比)加入到发酵瓶中,采用3 mol·L-1HCl调节发酵液初始pH值为7.0±0.2[10],并使用高纯N2吹扫约2 min,以排空瓶中的空气,使其达到厌氧环境。厌氧发酵瓶放置于恒温摇床中,发酵温度为37℃±1℃,转速为130 r·min-1,且对照组和碱预处理的处理组分别设置3个重复,以进行科学对比分析。

1.3 试验分析方法

试验原料的TS,VS采用美国水和废水监测标准方法测定[11],pH值使用pH电极(Orion 3-Star,美国,±0.01)测定;COD采用哈希快速消解器和光度计,参照重铬酸钾法测定;氨氮浓度采用水杨酸-次氯酸盐分光光度法[12];可溶性蛋白和多糖分别采用Lowry法和蒽酮法法测定。污泥粘度通过旋转粘度计(NDJ-1,中国)以30 min-1的剪切速率进行测定[13]。

沼气日产量通过使用史氏发酵管排饱和食盐水法测定;沼气成分使用气相色谱(GC,SP-2100,北京北分,中国,±0.1%)测定,测定条件为:热导检测器(TCD),不锈钢填充柱(2 m × 3 mm),进样器、柱温箱和检测器温度分别为120℃,80℃和150℃,载气为N2,流速为30 mL·min-1,沼气标气为甲烷和二氧化碳(V(CH4)∶V(CO2)=3∶2)。

1.4 动力学模型

一级动力学可用于科学反映复杂有机物的厌氧消化过程,它不考虑微生物生长和具体步骤,是一个反映所有微观过程累积效应的经验表达式[14]。一级动力学方程及各参数意义如下[15]:

M(t)=Mmax×(1-e-kt)

(1)

式中:M(t)为发酵时间为时的甲烷累积产量,mL·g-1VS;Mmax为原料的最大产甲烷潜力,mL·g-1VS;K为水解速率常数,d-1;t为发酵时间,d。

为更直观的反映物料水解性能,可将该模型进一步简化为线性模型为:

(2)

Rao[16]等进一步指出,对于水解步骤受限的发酵原料而言,厌氧消化过程中存在一定的延滞期,因此确定物料厌氧消化过程中的延滞期对于更好地研究复杂物料的厌氧消化过程至关重要。Kafle[15, 17]指出固体有机废弃物厌氧消化过程中的延滞期可通过修正的Gompertz方程计算(公式2),其为典型的“S”型曲线模型,即存在拐点。

(3)

式中:M(t)为发酵时间为时的甲烷累积产量,mL·g-1VS;Mmax为原料的最大产甲烷潜力,mL·g-1VS;Rmax为最大产甲烷速率,mL·g-1VS·d-1;λ为延滞期,d;t为发酵时间,d;exp(1) = 2.7183。

2 结果与讨论

2.1 碱预处理前后对污泥理化特性的影响

不同浓度碱预处理后污泥理化特性的变化如表2所示。从表2可以看出,与未预处理的对照组相比,碱预处理后污泥的氨氮浓度均有一定程度的下降,降低了35%左右。这可能是由于碱预处理后,pH值升高,使得污泥中氨氮以游离氨形态存在,游离氨的自然溢出导致了氨氮浓度的降低。从各碱预处理组SCOD的变化趋势可以看出,碱浓度越高,SCOD浓度越大。付志敏[18]等的试验结果表明,碱预处理6 h后,污泥上清液SCOD由1006.2 mg·L-1上升至2218.8 mg·L-1,提高了约2.2倍。在本研究中,当碱浓度为0.1,0.5和1.0 mol·L-1时,SCOD浓度提高了约1.5倍,2.2倍和3.5倍。这也进一步说明,碱预处理污泥破壁技术通过破坏污泥絮体结构和细胞壁,使得污泥胞内有机物质释放,导致上清液中有机物含量增加。

有研究指出,碱溶液可有效溶解蛋白质,因而预处理过程中可溶性蛋白含量的变化可有效地反应处理过程中污泥细胞壁的破损程度[19],由表2可以看出,0.1,0.5和1.0 mol·L-1NaOH预处理条件下可溶性蛋白含量相对未处理组分别提高了2倍,6倍和10倍,说明碱浓度越高,污泥破壁效果越好,这也与SCOD的变化保持一致。此外,通过碱预处理污泥破壁技术,可以进一步促进胞外聚合物中有机物由内部的致密层向外部转移,进而提高胞外聚合物中有机物的含量,使得溶液中蛋白质含量提高了10~15倍,多糖含量提高了3倍。随着碱预处理过程中有机物的溶出,污泥的粘度从186.0 mPa·s下降到了21.5 mPa·s,粘度的降低为污泥厌氧消化过程的传质提供了有利条件。

2.2 碱预处理对污泥产甲烷量的影响

图1描述了不同预处理条件污泥厌氧消化过程中累积甲烷产量的变化趋势。可以看出,各实验组在25 d后累积甲烷产量变化较小,运行至30 d时各反应器基本不再产气。运行结束后,对照组,0.1,0.5和1.0 mol·L-1NaOH的碱预处理组的最大累积甲烷产量分别为84.7,170.8,253.6和60.3 mL·g-1VSadded。如表3所示,各处理组在发酵过程中Na+浓度相对稳定,0.1,0.5和1.0 mol·L-1NaOH预处理的实验组的Na+浓度波动范围分别为1.2~1.6,6.0~7.8和12.0~16.6 g·L-1。相比于未经预处理的对照组,经0.1和0.5 mol·L-1NaOH预处理的实验组累积甲烷产量均得到显著提高,分别增加了101.7%和199.4%。然而,经1.0 mol·L-1NaOH预处理的实验组累积甲烷产量反而降低了28.8%。这表明在一定的碱预处理浓度范围内,随着碱浓度的提高,累积甲烷产量逐渐提高。结合表2中污泥理化特性的变化,分析如下: 1)碱预处理破坏了污泥的絮状结构,使得胞内有机物溶出,导致了SCOD浓度的升高; 2)碱预处理降低了污泥自身的粘度,保证了厌氧消化体系中有机物与厌氧微生物的有效传质; 3)碱预处理增加了胞外聚合物中有机组分的分解溶出,导致了蛋白质和多糖浓度的增加,进而有效提高了污泥厌氧消化系统的有机物的利用率[20]。前人也有研究表明,污泥产甲烷能力随着碱投加量增加而增大[21],然而,当碱浓度超过一定阈值后,过高的Na+浓度抑制了产甲烷菌的代谢活性,反而会抑制污泥的产甲烷性能[22]。

表2 碱预处理前后剩余污泥理化特性

图1 剩余污泥甲烷累积产气量

表3 各处理组中Na+浓度及甲烷产量

2.3 不同碱浓度预处理污泥厌氧消化发酵液特性分析

为进一步分析碱预处理对污泥的厌氧消化系统的影响,厌氧消化结束后,对发酵液中蛋白质和多糖浓度进行了测定,并计算其降解率,结果如图2所示。经过厌氧消化后,对照组,0.1,0.5和1.0 mol·L-1NaOH的预处理组发酵液中蛋白质降解率分别达到了41.7%,76.2%,93.4%和66.3%;与对照组相比,碱预处理组的蛋白质降解率均得到了不同程度的提高。同时,碱预处理也有利于多糖的水解,从图2可以看出,相对于对照组,经0.1和0.5 mol·L-1NaOH预处理后的实验组内多糖降解率分别提高了27.2%和47.5%。然而经1.0 mol·L-1NaOH预处理后的实验组,由于Na+对产甲烷菌的抑制作用,多糖的降解率反而比对照组低了17.4%。由此可见,适量的碱预处理会对蛋白质和多糖的降解有明显的促进作用。然而,在高Na+浓度下,多糖降解过程比蛋白质降解过程的受抑制程度更强。

图2 污泥蛋白质、多糖降解率

由图3可知,对照组,0.1,0.5和1.0 mol·L-1NaOH预处理组的粘度分别由185.0,96.0,22.2和19.1 mPa·s下降至52.7,33.2,16.2和13.9 mPa·s,较厌氧消化前分别降低了71.5%,65.4%,27.0%和27.2%。因而可以初步分析,厌氧消化技术可有效降低污泥的粘度。厌氧消化出液的粘度可直接影响后续沼液沼渣固液分离过程的脱水性[23],出液粘度的降低将提高污泥的脱水效率,降低后处理成本。在本研究中,随着碱预处理浓度的增加,虽然粘度越来越小,但结合前期分析(累积甲烷产量、蛋白质和多糖降解率),碱预处理浓度仍不宜过高。

图3 污泥发酵前后粘度变化

2.4 碱预处理后污泥厌氧消化过程降解动力学分析

不同浓度碱预处理污泥的厌氧消化过程的一级动力学拟合曲线如图4所示,整体而言,一级动力学模拟结果较好,除对照组外(R2=0.69),实验组的R2值均高于0.74。图中各拟合曲线的斜率代表了不同实验组中污泥的水解速率常数(K)。结果表明对照组污泥的K值为0.0212 d-1, 在污泥的水解速率常数经验值范围内(0.004 d-1~0.44 d-1)[9, 24]。0.1和0.5 mol·L-1NaOH预处理组的K值分别为0.0493 d-1和0.091 d-1,比对照组分别提高了2.3和4.3倍。然而,1.0 mol·L-1NaOH预处理组的K值仅为0.005 d-1。这进一步从动力学角度表明,适当的碱预处理提高了污泥的水解速率,过量的碱浓度反而可能对污泥降解过程造成抑制。

图4 一级降解速率常数拟合曲线

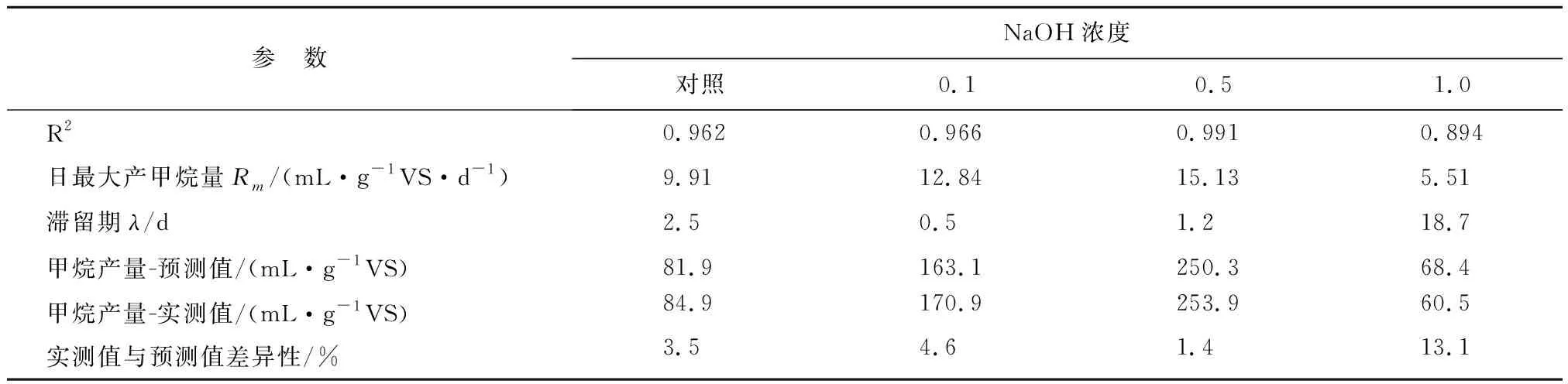

除了通过一级动力学模型分析污泥降解速率常数外,通过Gompterz模型拟合计算得出的污泥最大产甲烷率、启动过程的滞留期的预测也是反映污泥厌氧消化性能的关键参数,可以更准确地从动力学参数对碱预处理污泥破壁技术进行分析和评价。由表4可知,各处理组产甲烷过程修正的Gompertz方程的相关系数R2均高于0.89。在对照组,0.1,0.5 mol·L-1NaOH预处理实验组中,Gompertz模型拟合的甲烷产量与实际测定值相近,差异性仅为1.4%~4.6%,而1.0 mol·L-1NaOH预处理实验组中,差异性高达13.1%。这说明Gompterz模型可以较准确地对低浓度碱预处理污泥厌氧消化过程进行模拟,对高浓度碱预处理的模拟仍需进一步对模型进行修正。由表3,不同实验组的最大产甲烷速率常数Rm呈现了与降解速率常数K相似的规律,0.1和0.5 mol·L-1NaOH预处理组的Rm值分别为12.84 mL·g-1VS·d-1和15.13 mL·g-1VS·d-1。然而高浓度碱预处理条件下降低了污泥的产甲烷性能,最大产甲烷速率仅为5.51 mL·g-1VS·d-1。同时,对照组,0.1,0.5 和1.0 mol·L-1NaOH预处理后的污泥厌氧消化过程的延滞期λ值分别为2.5 d,0.5 d,1.2 d和18.7 d,说明适量浓度的碱预处理可以有效缩短了污泥的厌氧消化启动周期,而高浓度碱预处理反而减慢了污泥厌氧产甲烷过程的启动。

表4 修正的Gompertz方程的模拟参数 (mol·L-1)

3 结论

碱预处理污泥破壁技术可促进胞内有机物溶出,适当的碱预处理可以有效提高污泥的厌氧消化性能,而过量的碱浓度(≥1.0 mol·L-1)反而可能对污泥降解过程造成抑制。污泥经0.1和0.5 mol·L-1NaOH进行预处理后,污泥上清液中可溶性COD浓度分别比对照组提高1.5倍和2.2倍;最佳预处理条件下污泥甲烷产量为253.6 mL·g-1VSadded,比未预处理的对照组提高了199.4%,同时厌氧消化后出液中蛋白质和多糖水解率分别比对照组提高了80.8%和91.7%,粘度由初始185.0 mPa·s下降至16.2 mPa·s。一级动力学和修正的Gompertz模型拟合参数表明,适当地碱预处理可有效提高污泥的水解速率常数和最大产甲烷速率,缩短污泥厌氧消化的延滞期,为污泥的快速高效厌氧消化提供理论支持。