印染有机废水处理A2/O工艺设计

张少朋, 字进远, 王 吉, 彭 珑

(国家能源大规模物理储能技术(毕节)研发中心, 贵州 毕节 551700)

纺织印染工业是我国传统的支柱产业之一,已有一个多世纪的发展历史,是我国民族工业中历史最悠久的产业之一[1-3]。长期以来,纺织印染工业在满足我国人民衣着需要及产业用品需求、增加出口创汇、积累建设资金、增加社会就业及为相关产业配套方面发挥了重要作用,做出了巨大的贡献。

然而,随着纺织印染工业的迅猛发展,其用水量和排水量也大幅度增长,占我国总工业废水排放量的35%。据不完全统计,中国每天排放的印染废水约为3. 0×106t~4. 0×106t,年排放量约为6. 5×108t[4-5]。同发达国家相比,中国纺织印染业的单位耗水量是发达国家的1.5 倍~ 2.0 倍,单位排污总量是发达国家的1.2 倍~ 1.8 倍[5-8],并且随着科技迅速地发展,印染行业使用的材料品种日益增多,化学原料逐渐代替了原有的天然原料,使印染废水的处理难度大幅度增加,处理技术越来越复杂,对环境造成了越来越严重的危害[9-10]。

因此,为了解决纺织印染行业的废水污染问题,必须通过不断改善印染废水处理工艺水平,选择最为经济高效的处理方法,从而实现纺织印染行业的可持续发展。

1 原始数据

某印染厂日排水总量为12000 m3·d-1,经污水处理系统处理后达到《纺织染整工业水污染物排放标准》(GB 4287-2012),出水水质达标后直接排放。

废水水质及出水排放标准见表1。

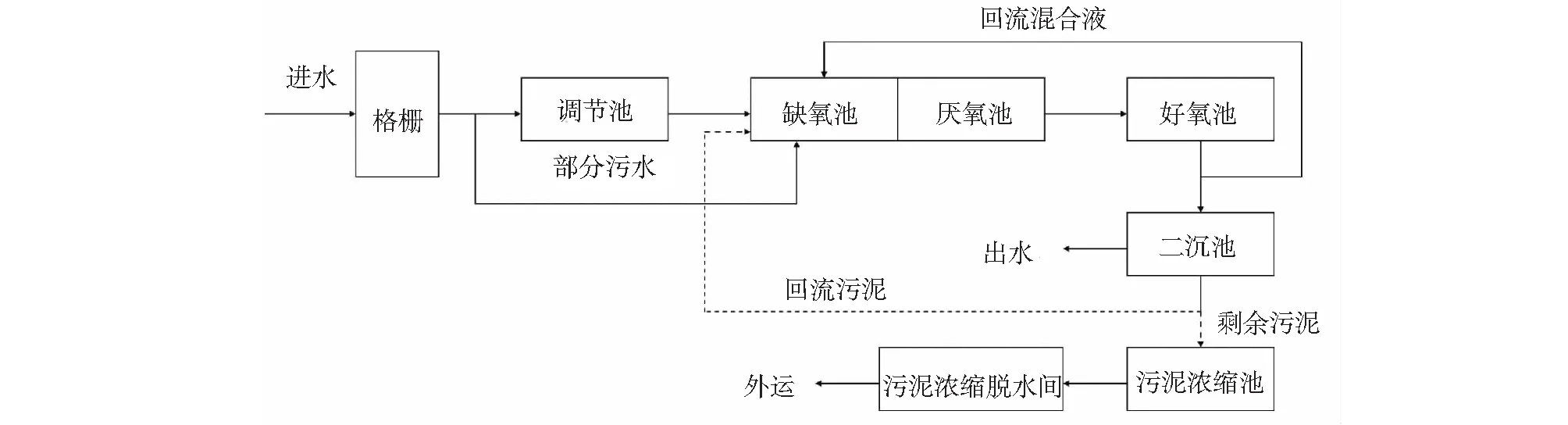

根据印染有机废水有机物含量高,可生化性能差,且含有氨氮等特点,拟采用生物法的组合工艺—倒置的A2/O工艺,具体工艺流程如下图1所示。

图1 工艺流程图

2 设计参数

(1)BOD5污泥负荷:

N=0.13 kgBOD5·kg-1MLSS·d-1

(2)回流污泥浓度:

XR=6600 mg·L-1

(3)污泥回流比:

R=100%

(4)混合液悬浮固体浓度:

(5)混合液回流比

取R内=300%。

3 设计计算(用污泥负荷法)

3.1 反应池容积V

反应池容积V:

反应池总水力停留时间t:

各段水力停留时间和容积:

厌氧∶缺氧∶好氧=1∶1∶3

厌氧池水力停留时间:

池容:

缺氧池水力停留时间:

池容:

好氧池水力停留时间:

池容:

3.2 校核氮负荷

好养段总氮负荷:

3.3 剩余污泥量

剩余污泥量ΔX:

ΔX=Px+Ps

Px=YQ(S0-Se)-kdVX

Ps=(TSS0-TSSe)×50%

式中:ΔX为剩余污泥量,kg·d-1;Px为生物污泥产量,kg·d-1;Ps为非生物污泥产量,kg·d-1;y为污泥增值系数;kd为污泥自身氧化率;TSS0为反应池进水总悬浮固体浓度,kg·m-3;TSSe为反应池出水总悬浮固体浓度,kg·m-3。

取污泥增值系数Y=0.6,污泥自身氧化率kd=0.05,则:

Px=0.6×12000×(0.45-0.025)-0.05×12587.41×3.3×0.7=3060-1454=1606 kg·d-1

Ps=(0.3-0.07)×12000×50%=1380 kg·d-1

ΔX=1606+1380=2986 kg·d-1

3.4 反应池主要尺寸

反应池总容积:

V=12587.41 m3

设反应池2组,单组池容:

有效水深h=4.0 m;

单组有效面积:

采用5廊道式推流式反应池,廊道宽b=7.5 m;

单组反应池长度:

校核:b/h=7.5/4.0=1.9(满足b/h=1~2)

L/b=42/7.5=5.6(满足L/h=5~10)

取超高为1.0 m,则反应池总高:

H=4.0+1.0=5.0 m

3.5 反应池进、出水系统

3.5.1 进水管

单组反应池进水管设计流量:

管道流速:

v=0.8 m·s-1

管道过水断面积:

管径:

取进水管管径DN350 mm。

3.5.2 回流污泥管

单组反应池回流污泥管设计流量:

管道流速:

v=0.8 m·s-1

取回流污泥管管径DN350 mm。

3.5.3 进水井

反应池进水孔尺寸:

进水孔过流量:

孔口流速:

v=0.6 m·s-1

孔口过水断面积:

孔口尺寸取为0.8 m×0.3 m;进水井平面尺寸取为1.2 m×1.2 m。

3.5.4 出水堰及出水井

按矩形堰流量公式计算:

式中:b为堰宽,4.5 m;H为堰上水头,m。

出水孔过流量:

Q4=Q3=0.348 m3·s-1

孔口流速:

v=0.6 m·s-1

孔口过水断面积:

孔口尺寸取为1.0 m×0.6 m;出水井平面尺寸取为1.6 m×0.6 m。

3.5.5 出水管

反应池出水管设计流量:

Q5=Q2=0.139 m3·s-1

管道流速:

v=0.8 m·s-1

管道过水断面:

管径:

取出水管管径DN500 mm;

校核管道流速:

3.5.6 曝气系统设计计算

3.5.6.1 设计需氧量AOR

AOR=去除BOD5需氧量—剩余污泥中BODu氧当量+NH3-N硝化需氧量—剩余污泥中NH3-N的氧当量-反硝化脱氮产氧量。

假设生物污泥中含氮量以12.4%计,则:

每日用于合成的总氮=0.124×1606=199.14 kg·d-1

所需脱硝量=50-15-16.60=18.40 mg·L-1

需还原的硝酸盐氮量:

碳化需氧量:

硝化需氧量:

反硝化脱氮产生的氧量:

D3=2.86NT=2.86×220.8=631.5 kgO2·d-1

总需氧量:

AOR=D1+D2-D3=5182.57+1016.94-631.5=5568.01 kgO2·d-1=232.00 kgO2·h-1

最大需氧量与平均需氧量之比为1.4,则:

AORmax=1.4AOR=1.4×5568.01=7795.21 kgO2·d-1=324.80 kgO2·h-1

去除每1 kgBOD5的需氧量:

3.5.6.2 标准需氧量

采用鼓风曝气,微孔曝气器。曝气器敷设于池底,距池底0.2 m,淹没深度H=3.8 m,氧转移效率EA=20%,计算温度T=25℃。将实际需氧量AOR换算成标准状态下的需氧量SOR。

式中:Cs(20)为水温20℃时清水中溶解氧的饱和度,为9.17 mg·L-1;CSM(T)为设计水温T℃时好氧反应池中平均溶解氧的饱和度,mg·L-1;CL为好氧反应池中溶解氧浓度,取2 mg·L-1;α为污水传氧速率与清水传氧速率之比,取0.82;β为污水中饱和溶解氧与清水中饱和溶解氧之比,取0.95。

ρ为气压调整系数:

工程所在地区实际大气压设为0.912×105Pa:

空气扩散器出口处绝对压为:

pb=p+9.8×103H=1.013×105+9.8×103×3.8=1.385×105Pa

式中:H为空气扩散器的安装深度,m;p为大气压力,p=1.013×105Pa。

空气离开好氧反应池时氧的百分比:

式中:EA为空气扩散装置的氧的转移效率,取EA=20%。

好氧反应池中平均溶解氧饱和度:

式中:CSM(25)为水温25℃时好氧反应池中平均溶解氧的饱和度,mg·L-1;Cs(25)为水温25℃时清水中溶解氧的饱和度,8.38 mg·L-1。

标准需氧量为:

9412.5 kgO2·d-1=392.2 kgO2·h-1

相应最大时标准需氧量:

SORmax=1.4SOR=1.4×9412.5=13177.5 kgO2·d-1=549.1 kgO2·h-1

好氧反应池平均时供气量:

最大时供气量:

Gsmax=1.4Gs=1.4×6536.7=9151.3 m3·h-1

3.5.6.3 所需空气压力p(相对压力)

p=h1+h2+h3+h4+Δh

式中:h1+h2为供风管道沿程与局部阻力之和,取h1+h2=0.2 m;h3为曝气器淹没水头,h3=3.8 m;h4为曝气器阻力,取h4=0.4 m。

p=h1+h2+h3+h4+Δh=0.2+3.8+0.4+0.5=4.9 m

式中:Δh为富余水头,Δh=0.5 m。

3.5.6.4 曝气器数量计算(以单组反应池计算)

按供氧能力计算所需曝气器数量:

式中:h1为按供氧能力所需曝气器个数,个;qc为曝气器标准状态下,与好氧反应池工作条件接近时的供氧能力,kgO2·h-1·个-1。

采用微孔曝气器,参照有关手册,工作水深4.3 m,在供风量1~3 m3·h-1·个-1时,曝气器氧利用率EA=20%,服务面0.3~0.75 m2,充氧能力qc=0.14 kgO2·h-1·个-1,则:

以微孔曝气器服务面积进行校核:

3.5.6.5 供风管道计算

供风干管采用环状布置。

流量:

=1.27 m3·s-1

流速:

v=10 m·s-1

管径:

取干管管径为DN400 mm。

单侧供气(向单侧廊道供气)支管:

=0.42 m3·s-1

流速:

v=10 m·s-1

管径:

取支管管径为DN250 mm。

双侧供气(向两侧廊道供气):

流速:

v=10 m·s-1

管径:

取支管管径为DN350 mm。

3.5.7 厌氧池设备选择(以单组反应池计算)

厌氧池设导流墙,将厌氧池分成3格,每格内设潜水搅拌机1台,功率按5 W·m-3池容计算。

厌氧池有效容积:

V厌=42×7.5×4=1260 m3

混合全池污水所需功率为5×1260=6300 W

3.5.8 缺氧池设备选择(以单组反应池计算)

缺氧池设导流墙,将缺氧池分成3格,每格内设潜水搅拌机1台,功率按5 W·m-3池容计算。

缺氧池有效容积:

V缺=42×7.5×4=1260 m3

混合全池污水所需功率为5×1260=6300 W

3.5.9 污泥回流设备

污泥回流比:

R=100%

污泥回流量:

QR=QR=1×12000=12000 m3·d-1

=500 m3·h-1

设回流污泥泵房1座,内设3台潜污泵(2用1备);

单泵流量:

3.5.10 混合液回流设备

3.5.10.1 混合液回流泵

混合液回流比:

R内=300%

混合液回流量:

QR=QR内=3×12000=36000 m3·d-1=

1500 m3·h-1

设混合液回流泵房2座,每座泵房内设3台潜污泵(2用1备);

单泵流量:

3.5.10.2 混合液回流管

回流混合液由出水井重力流至混合液回流泵房,经潜污泵提升后送至缺氧段首端。

混合液回流管设计流量:

泵房进水管设计流速采用:

v=0.8 m·s-1

管道过水断面积:

管径:

取泵房进水管管径DN600 mm;

校核管道流速:

3.5.10.3 泵房压力出水总管

设计流量:

Q7=Q6=0.208 m3·s-1

设计流速采用:

v=1.2 m·s-1

管道过水断面积:

管径:

取泵房压力出水管管径DN500 mm。

4 结论

本设计工艺采用的倒置的A2/O工艺克服了传统工艺脱氮、除磷效果不明显的问题及缺陷,且能节约能耗。经此工艺出水中BOD5去除率可达95%,SS的去除率可达90%以上,氮磷的去除率均可达到要求,COD的去除率达到94%,使出水水质达到标准,并妥善处理栅渣、沉砂及污泥,避免二次污染。