粉煤灰掺量对混凝土碳化特性的试验研究

陈 琨

江西铁建工程检测有限公司,江西 南昌 330002

0 引言

混凝土的碳化是指空气中的CO2等酸性气体和水与混凝土水化产生的水化产物(主要是Ca(OH)2)发生反应后,生成碳酸盐和其他物质。混凝土是一种碱性材料,钢筋在碱性环境里表面可形成一层钝化膜,免于锈蚀作用。当混凝土的碱性持续降低,钝化膜遭到破坏,钢筋失去保护作用发生锈蚀,导致结构承载力下降。随着我国工业的不断发展和汽车尾气排放日益加剧,CO2浓度日益升高引起混凝土碳化程度加深,耐久性下降,导致混凝土结构发生破坏。

在施工过程中,不同强度的配合比强度必须满足要求。为了节约成本和提高耐久性、工作性,施工单位往往会选择较大的粉煤灰掺量。粉煤灰掺入后能改善水泥混凝土中的颗粒级配,减少混凝土中的孔隙,增加致密性;粉煤灰中的活性组份在有水供应的条件下,能与碱性物质或硫酸盐发生作用,生成具有胶凝性质的稳定化合物,对混凝土的后期抗压强度有明显提高。但随着粉煤灰掺量的增加,减少了水化产物的碱含量储备,碳化作用使混凝土的碱度下降,在氧气和水的共同作用下,钢筋钝化膜破坏。因此,选择合适的粉煤灰掺量既可以提高混凝土的工作性,又能保证了混凝土的耐久性。

铁路工程常用的混凝土碳化检验方法有碳化试验(GB/T50082-2009),用于测定一定浓度的二氧化碳气体介质中混凝土试件的碳化程度。混凝土碳化的影响因素主要有五种:水胶比、水泥的品种及用量、掺合料的掺量、养护方法与温度、空气中二氧化碳的浓度。笔者选取了工程上常用的配合比,对不同粉煤灰掺量进行碳化试验,希望能为各位从事工程检测工作的同仁们提供参考。

1 试验情况

1.1 原材料

(1)水泥:采用中国建筑材料科学研究总院公司的基准水泥,出厂编号:QJ048 20190601,其化学成分见表1,物理性能见表2。

表1 基准水泥化学分析结果 单位:%

表2 基准水泥物理性能试验结果

(2)骨料:细骨料采用峡江县赣江砂场河砂,细度模数为2.8。粗骨料采用分宜县荣春采石场5~20mm 连续级配碎石。

(3)粉煤灰:采用丰城发电厂II 级粉煤灰,性能见表3。

表3 粉煤灰性能试验结果 单位:%

(4)减水剂:采用山西远航建材有限公司YH-HPC 型聚羧酸系减水剂,掺量1.0%,减水率28%。

1.2 试验方法及仪器

碳 化 试 验 采 用GB/T 50082-2009,试 验 采 用100mm×100mm

×400mm 棱柱体混凝土试件,试件采用标准养护,龄期为28d[1]。试件在试验前2d 从标准养护室取出,在60℃下烘48h,留下一个侧面将其余面用石蜡密封。仪器采用CCB-70A 型混凝土碳化试验箱、HTF 型碳化深度测量仪、SX-2 型体视显微镜。

抗 压 试 验 采 用GB/T 50081-2019,试 验 采 用150mm×150mm

×150mm 立方体混凝土试件,试件采用标准养护,龄期为56d[2]。试件到达试验龄期时,从养护室取出,检查尺寸及形状后立刻试验。仪器采用YAW-2000 型全自动压力试验机。

2 试验与分析

2.1 试验配合比选定及试验情况

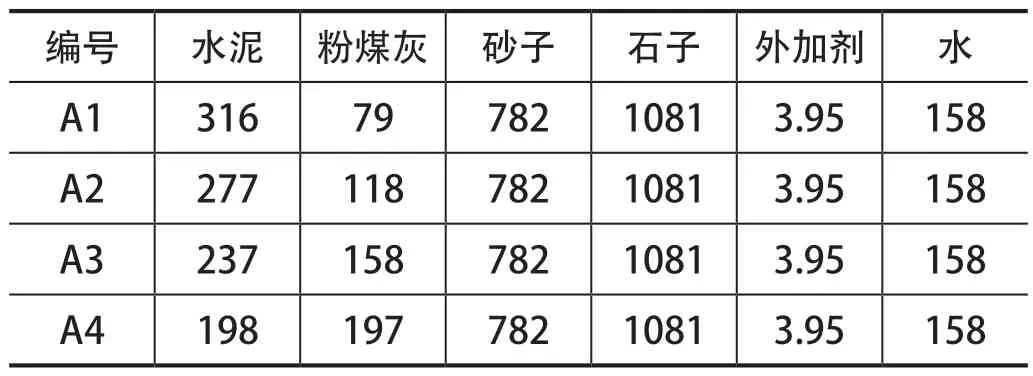

(1)选择工程最常用的墩台身配合比,粉煤灰掺量分别为20%、30%、40%、50%,见表4、表5。

表4 各配合比每立方米的材料用量 单位:kg/m3

表5 各配合比的工作性及56d 抗压强度

(2)通过28d 碳化试验,处理结果见表6

表6 各配合比的龄期及碳化深度

2.2 试验结果与分析

根据成型的抗压强度试件可以得知,56d 抗压强度随着粉煤灰掺量的增加而下降,当粉煤灰掺量大于40%时,强度明显降低,无法满足试配强度的要求。

根据碳化试验可以得知,混凝土碳化现象随着粉煤灰掺量的增加而加剧,煤灰掺量越大,碳化深度越深,并且粉煤灰掺量越大,碳化速度也越快。这是因为在配合比设计中,采用等量替代法设计配合比时,粉煤灰掺量越大则取代水泥用量越多,减少了混凝土抵抗碳化的能力;并且高粉煤灰掺量的混凝土相比低粉煤灰掺量的混凝土,早期强度和56d 抗压强度较低,使得碳化深度加深。当粉煤灰掺量大于40%时,碳化深度呈明显的增加(见图1)。

图1 粉煤灰掺量与碳化深度关系

2.3 体式显微镜下各配合比的结构分析

(1)当粉煤灰掺量为20%时,由于粉煤灰的二次水化反应已经发生,水泥石机体内部存有一定比例的孔隙,在孔隙内填充着细密的水化硅酸钙产物。浆体有少量碳酸盐,氢氧化钙晶体已被碳化,其表面较为疏松且空隙相对较多。

(2)当粉煤灰掺量为30%时,混凝土结构密实度增加,呈网状形貌。浆体碳酸盐开始增多,混凝土微观形貌稍有不同。与普混凝土相似,碳化反应改变了粉煤灰混凝土的微观形貌,说明随着粉煤灰掺量的增加,更多的粉煤灰颗粒参与了二次水化反应,同时填充了凝胶之间的孔隙,聚合度有所提高,使得混凝土拥有了更为密实的微观结构[3]。但由于氢氧化钙含量降低,使得毛细管发生堵塞,临界孔径增多。

(3)当粉煤灰掺量为40%时,混凝土结构密实度继续增加。浆体碳酸盐进一步增多。虽然使得混凝土总孔隙率的下降,但临界孔径持续增大使得混凝土原有过滤机制发生了变化,混凝土的碳化程度开始呈直线上升。

(4)当粉煤灰掺量为50%时,混凝土结构密实度开始下降,孔洞数量开始增多,片层状沉淀和凝胶变为菱形面晶体,晶体之间存在较多的连通孔隙。这时混凝土碳化程度急剧上升,碳化速率明显增快。

3 结论

(1)当粉煤灰掺量超过40%时,对钢筋混凝土的抗碳化性能明显不利,掺入大量粉煤灰后,碳化作用使得粉煤灰的碱性下降,在氧气和水的共同作用下,钢筋的钝化膜发生会形成破坏,保护层减少,甚至彻底消失。

(2)CO2在混凝土中的传输主要依靠混凝土孔隙率和内部连通孔道,孔隙率越大、内部连通孔道体积越大,混凝土越容易被碳化。不同粉煤灰掺量的混凝土在加速碳化后微结构发生显著变化,孔隙率减少但临界孔径持续增大。

(3)为了提高钢筋混凝土的抗碳化性能,粉煤灰掺量以不超过40%为宜,在设计配合比时应掺入适当的减水剂,提高混凝土的早期强度。在满足耐久性的前提下降低水胶比,使水泥用量有所提高,保证混凝土有足够的碱度。

(4)不同产地的粉煤灰性能不尽完全相同,应视具体情况而定,本文结果仅供参考。