多规格卷烟装封箱装置的研发与应用

胡风华

(安徽中烟工业有限责任公司芜湖卷烟厂,安徽芜湖 241002)

0 引言

随着细支、中细支卷烟消费的不断升级和日益扩大,企业产品规格日渐呈现多样化趋势。目前企业在制产品包含Φ5.4 mm 细支烟、Φ6.2 mm 中支烟、Φ6.37 mm 中细支、普通烟支等多种规格、牌名的卷烟,条盒尺寸差异明显,且不同牌号不能共用一台封箱机。从场地布局、产品规模、设备投资成本等方面考虑,为每种产品配套一种规格的装封箱机显然是不经济的。因此,设计一套可满足细支、中细支产品装箱的封箱装置具有很高效益价值。

1 现状调查

目前,企业在生产中支烟以及小牌号的细支烟时采用人工装箱、人工封箱、人工贴码,每台设备需3 人才能完成装封箱工序。随着细支烟生产规模的逐渐扩大,在集中生产过程中造成大量的人力资源浪费。

在人工装封箱的过程中,全程需要人工将条烟装入烟箱中、对烟箱进行封口并搬至托盘上,劳动强度大。且人工作业时,受各种因素影响,可能导致箱内缺条等严重质量问题产生。同时由于操作习惯不同,导致封箱胶带黏贴外观质量存在缺陷,造成质量隐患。

从企业生产角度考虑,最经济的方案是研发一套可快速换型,即同时满足细支、中细支卷烟多规格生产需求的装封箱装置。

2 设计思路

按照封箱工序流程,将整个细支烟装封箱流程分为5 个步骤:条烟输送、烟条堆垛、装箱、折叠与封箱、烟箱输送。针对换型功能的需求主要从烟条与烟箱的尺寸差异方面入手,对条烟输送部分、烟条堆垛部分、烟箱折叠与封口部分进行研究,以满足快速换型的需求。针对质量防范需求,分别对质量隐患或缺陷产生的部位进行改进,通过改进输送方式、增加电器检测、以机械代替人工的方式防范质量风险的发生。

3 系统设计

3.1 条烟输送部分设计

3.1.1 基本功能的实现

条烟输送部分主要完成将包装机输出的烟条输送至烟条堆垛部分,在输送过程中对烟条是否堵塞、歪斜进行检测。设计采用以电机带动传送带的方式进行。在输送过程中安装有入料堆积检测、入料歪斜检测、入料到位检测等检测器,用以判断条烟在输送过程中是否产生故障,出现异常情况停机并报警。

3.1.2 采用滑道式弧形输送装置

根据气垫式排包机的工作原理,借助SolidWorks 软件,设计一个滑道式条烟输送通道(图1)。当烟条从包装机横向输出时,进入滑道式条烟输送通道,在重力作用下自由下落,经滑道式出口进入条烟输送带。

假设烟条宽度为b,高度为h,轨道宽度为n,则(b/2)2+(r+-r。经测量烟条宽度b=102 mm,烟条高度h=26 mm,故轨道宽度n≥26 mm。当轨道宽度n=27 mm时,内轨道半径r=1274 mm,空间尺寸较大无法满足设计需求;当n>h+5 mm 时,烟条在轨道内会产生晃动,影响正常烟条输送。为尽可能减小装置尺寸,故设计轨道宽度n=31 mm,经计算此时内轨道半径r 需>187 mm,为保证烟条输送顺畅,设计内轨道半径r=200 mm。

图1 滑道式条烟输送装置及弧形轨道细节

3.1.3 采用可调节式输送轨道以适应烟条长度

由于细支烟产品与中细支产品在烟条长度上存在差异,烟条长度对应输送带宽度,因此在条烟传送带的设计上,以尺寸较大的中细支烟条为标准,在传送带两侧安装可调节的导板。导板通过腰眼用螺丝固定在传送带基座上,通过调节导板位置以适应不同规格烟条在输送带上的输送过程。

3.2 条烟堆垛及检测系统设计

3.2.1 基本功能设计

在烟条堆垛部分,舍弃凸轮结构,采用伺服电机控制,准确度高,维修方便。通过顶升板前后位置两个检测判断顶升装置底层是否入料满,当入料满后顶升机构开始工作,由电机驱动顶升板上升,底层5 条卷烟向上提升一层。当堆垛达到10 层时,堆垛上到位检测装置给出信号,推烟装置开始工作。

3.2.2 增加检测装置,杜绝箱内缺条

在检测装置的设计上,将检测点设计在提升后的第一层,通过选型采用5 个平行位置的光电式检测器进行检测。当顶升装置提升过程中,检测装置对提升中的5 条卷烟同时进行检测,发现缺条现象立即停机并给出报警信息。

3.2.3 根据换型需求,确定顶升行程

在条烟堆垛部分换型功能的设计上,通过将检测装置的检测点设计在顶升装置提升的过程中,避免了检测装置位置的调整,另外采用伺服电机的定位模式,使顶升装置每次提升的行程一致。在行程的确定上,由于烟条在高度上的差异,故在换型时只需要修改伺服电机提升行程,即可满足不同规格卷烟的生产需要。

3.3 推条机构系统设计

3.3.1 基本功能的实现

当堆垛达到10 层时,堆垛上到位检测装置给出信号,推条机构开始工作。推条机构工作时,推板向前推送将堆垛好的卷烟推入烟箱中。到达指定位置后,推烟板下半部分在气缸的作用下向后折叠,使推板向后运动过程中避免碰坏下方继续堆垛的卷烟。当推板回到起始位置后,气缸工作使推板折叠部分还原,重复推烟过程。

3.3.2 对封箱套口的改进

烟箱摆放无误后,由操作人员按下烟箱就位按钮,气缸控制封箱套口打开,进入烟箱,既节省了空间又保证不会打坏盒套。同时在套口板两边设计了导向板,使烟条进入时通过导向板可以顺利的进入盒套,避免打坏烟条。当推条动作完成后,封箱套口在气缸作用下收回,不会阻碍烟箱向前运动。

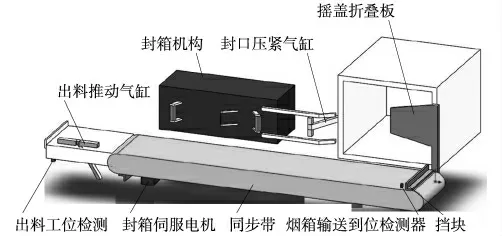

3.4 烟箱输送、折叠部分设计

3.4.1 基本功能的实现

烟箱输送部分包括输送带以及两个挡块,烟箱在挡块的推动下向前输送。在烟箱向前输送前,烟箱摇盖折叠板首先对烟箱后端摇盖进行折叠,在向前输送的过程中,通过安装在输送通道侧面的固定式折叠器完成对烟箱前端摇盖及上下摇盖的折叠。折叠好的烟箱由烟箱压紧装置对折叠部分进行固定并继续向前输送,再经过封箱机头部分对烟箱黏贴封箱胶带,完成封箱工序。

完成封箱工序后的烟箱在输送带及挡块的带动下持续向前输送,每次工作输送带转动半圈。在输送带起始位置安装有到位检测器,转动半圈后检测器检测到安装在输送带上的另外一块挡块后立即停止工作。此时输送带转正好将烟箱输送至出料位置的滚轮上,到达滚轮后气动推杆推动烟箱在重力作用下滑至指定位置,完成整套设备流程。

3.4.2 采用机械封箱保证封箱质量

按照工艺要求,封箱胶带应黏贴平整无褶皱,胶带封口牢固,箱体侧边胶带伸出长度为70±10 mm。通过调整机械装置切割位置可保证封箱胶带平整、在箱体侧面伸出长度稳定一致,避免质量缺陷。

3.4.3 高度可调式封箱胶带黏贴机构

由于细支卷烟与中细支卷烟在烟箱长度的尺寸上一致,因此烟箱输送通道的宽度在换型时不需要改变,故输送通道两侧挡板采用固定式安装方式。而烟箱高度尺寸存在差异,导致不同规格的烟箱对封箱胶带的黏贴高度需求不同,因此封箱机头安装位置采用螺杆方式固定,可根据生产需要调节胶带黏贴高度。

烟箱输送、折叠及封箱工序设计如图2 所示。

图2 烟箱输送、折叠及封箱工序设计

3.5 电气控制部分研究设计

3.5.1 电路控制设计

本装置控制系统简单、经济、维修方便、安全可靠,电器原件选用合理,保证该装封箱装置能正常工作。将控制部分与动力部分连接,保证传送带电机、顶升伺服电机、推烟伺服电机、封箱伺服电机可正常工作或停止。

3.5.2 程序控制设计

程序逻辑准确、可靠,具有完备的报警保护功能,且预留一定的备用空间。通过PLC 程序控制,接收各检测发出的信号,经程序逻辑处理后,向各电机、伺服器、气缸电磁阀发出控制信号,使其正确动作。

3.5.3 人机界面设计

区分不同权限用户,一般用户使用自动模式操作系统正常生产,维修技师可在参数设定界面内设置封箱机工作相位。在手动模式下可手动控制各电机和气缸动作,便于检修,报警记录统计显示。

3.6 紧急排烟通道的设计

考虑到实际生产中该装置难免出现故障或更换辅材等停机情况,在烟条下落的竖直段设计了一套应急装置。如果下游工序出现故障,输送通道中的2 个托爪伸出,托住下落的烟条,同时推条器开始工作,将烟条向水平方向推送至应急烟条堆积台上,保证包装设备的连续运行。同时在烟条竖直下落段设计有减速毛刷,通过调整减速毛刷的压力一方面紧急排烟时可以减少托爪对烟条的冲击,另一方面可以降低烟条在在滑道出口的速度。

4 应用实施及效益

该封箱装置完成之后,先后在车间9#、7#细支烟设备,20#中细支设备使用,效果良好。在使用过程中,细支烟自动装箱率达到100%、装封箱工序产品缺陷率0%、装封箱工序操作工由原来的3 人减少为1 人。

根据测算,使用新的封箱装置后,企业三班共节省人力6人,经估算年节约成本为851 070.24 元;新装置的设备成本为380 000 元;全年预估收益为471 070.24 元,整个项目经济效益可观。

5 结束语

该细支烟装封箱装置为自主研发设备,拥有自主知识产权。装置在车间生产现场使用,结构紧凑占用空间较小,可实现细支卷烟及中细支卷烟生产中自动装箱、自动封箱,性能稳定,安全可靠。整套装置只需1 人即可操作,节省了人力资源成本。同时,有效杜绝细支烟产品人工装封箱工序的质量风险,提升产品品质,并实现不同牌名产品的同时生产,使产品线更加丰富。

——基于波特五力模型理论的视角