汽轮机转速跳变分析及解决

高志杰,李晓艳,胡玉荣

(中国石油大港石化公司,天津 300280)

1 基本情况

大港石化公司100 万吨/年加氢裂化装置用循环氢压缩机组为汽轮机驱动的多级离心式压缩机。汽轮机为NG32/25 背压式蒸汽轮机,驱动介质压力3.5 MPa,机组正常转速8600 r/min。2017 年6 月在汽轮机大修后的试机过程中,汽轮机转速出现大幅度波动,最大波动转速5500 r/min,严重影响机组平稳运行,无法投入正常生产。

该机组控制系统采用美国TRICONEX 公司的TS3000 三重冗余容错的可编程逻辑与过程控制器,根据对调速系统各部件及测速盘进行综合分析,找到了影响转速波动的原因,从根本上解决了转速波动的问题,最大限度保证机组安全平稳运行。

2 调速系统简介

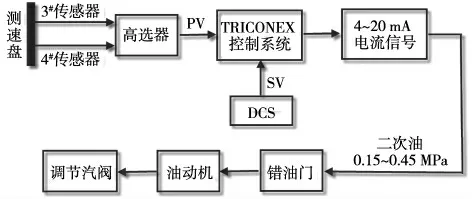

汽轮机共有6 个AI-TEK 磁性转速传感器。其中,1#、2#和3#传感器用于DCS 转速显示,4#和5#传感器用于转速调节,6#传感器用于现场就地显示。4#和5#转速传感器将检测到的频率信号传输至机柜间卡件,经过频率/电压转换后,由高选器进行高选,高选后的信号与转速设定值进行比较运算后转化成4~20 mA 电流信号,经过电液转换器转换成二次油压(0.15~0.45 MPa),二次油压通过错油门和油动机操纵调节气阀,调节进气量,达到转速控制的目的。机组调速系统的基本原理如图1 所示。

图1 汽轮机调速控制系统

3 事件经过

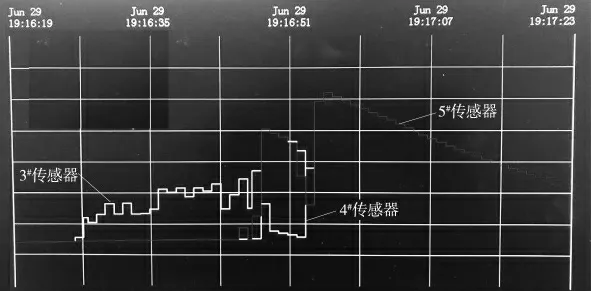

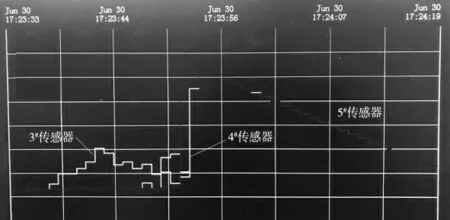

汽轮机第一次试机过程中(图2),当转速升至3200 r/min时,3#传感器显示转速开始波动(波动范围3200~5400 r/min),波动持续时间20 s,随后参与转速调节的4#、5#探头大幅跳变(跳变范围3300~8800 r/min),调节气阀开度亦出现大幅波动,机组紧急停车。

图2 第一次试机汽轮机转速历史趋势

4 原因分析

(1)接线松动造成测速跳变。6 个转速传感器分别采用单独的通道引入系统,中间有多个环节通过端子连接。通过对传感器本体接线、接线端子进行检查,未发现接线松动、端子损坏、氧化等问题。

(2)电磁干扰造成测速跳变。传感器引线与电液转化器引线等共用一个接线箱,存在测量引线和动力线之间电磁干扰的可能,通过对传感器接地线及屏蔽线检测,未发现异常。同时通过现场增加干扰源的方式进行实验,亦未出现转速波动的情况,因此可排除此原因。

(3)测速盘故障造成测速跳变。测速盘本体带磁性、表面凹凸不平或松动都可能引发测速跳变。经过全面检测,测速盘本体磁感应强度约为330 μT,表面跳动约为0.02 mm,其紧固螺钉也无松动现象,不足以影响测速准确度。

(4)测速卡件故障造成测速跳变。测速卡件为TRICONEX公司产品,型号7400143,因转速传感器在较高转速时才发生跳变,转速越高输出电压越高,可能造成卡件过载。用FLUKE725对卡件进行测试,当输入频率在1~6.5 kHz 时(相当于转速2000~13 000 r/min),DCS 画面未捕捉到转速跳变,因此排除卡件故障影响测速的可能性。

(5)转速传感器故障造成测速跳变。对转速传感器进行检查,探头本体无明显缺陷或损伤,但6 个转速传感器的阻值210~230 Ω,存在影响测速的可能性。

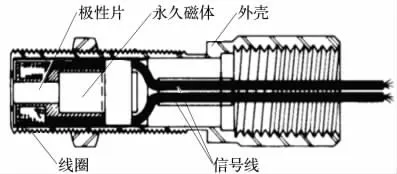

(6)转速传感器安装不规范造成测速跳变。转速传感器的内部结构是一个磁铁、磁性片和线圈(图3)。磁场从磁铁延伸出来,通过极性片和在传感器末端空间中的线圈。磁场回归的路径从空间到磁铁的另一端。当测速盘齿轮通过极性片的尖端时,磁场会因为物体通过极性片而先后增大和减小。这种磁场的迅速变化会在线圈内部感应出一个交流电压信号。传感器的输出电压依赖于测速盘几何尺寸和传感器安装间隙等因素。

图3 转速传感器

检查确认6 个转速传感器安装在以转子中心为圆心的同心圆上。各转速传感器与测速盘的间隙为0.85 mm(推力盘贴死主推力瓦位置测量),符合汽轮机资料中0.50~1.25 mm 的间隙要求,但考虑到汽轮机推力间隙0.32 mm 的影响,间隙处于标准下限,可能影响转速测量。

5 解决办法

针对上述两项可能引发转速跳变的原因,更换了6 个全新的转速传感器,并将转速传感器间隙调整为1.1 mm。但在第二次试机过程中(图4),当转速升至3700 r/min 时,3#传感器又开始波动(3700~4920 r/min),波动持续时间15 s,随后参与转速调节的4#/5#探头大幅度跳变(跳变范围3800~7260 r/min),调节气阀开度亦出现大幅波动,机组紧急停车。

图4 第二次试机汽轮机转速历史趋势

先后两次试机的历史趋势极为类似,但发生转速跳边的触发点由3200 r/min 变为3700 r/min,在已经排除其他可能性的基础上,进一步将转速传感器间隙调整至2 mm(此数值为A.I.TEK 公司允许的最大间隙值)。机组第三次试运,汽轮机从0 r/min 升至机械跳车转速12 562 r/min 的过程中,各转速传感器平稳输出,再未发生跳变。

6 总结

经过详细的原因分析和多次机组试运,通过理论联系实际的方式,找到了引起转速跳变的原因并得以根本解决。同时也提示人们,在排除所有可能性的情况下,只要敢于大胆质疑,搜集多方面信息,作出准确的判断,才能更好、更快地解决故障。