基于SOA 架构的远程监测诊断系统的应用

李 犇,李 成,解英南

(中国石油辽阳石化分公司,辽宁辽阳 111003)

0 引言

广泛应用于石化工业的高速透平机械、大型泵、风机、压缩机、离心机等机泵设备与生产过程紧密相连,形成“人-机-过程-环境”大系统。这类系统一旦发生故障可能导致重大事故,并造成巨大经济损失。随着设备的自动化、智能化程度提高,设备管理日趋精细,传统的管理模式已经不适合现代管理要求。远程诊断技术可以加强维修决策的科学性,提高设备管理信息化的水平,成为保障设备安全运行,提高设备利用率,降低设备故障率及企业运营成本,提升企业核心竞争力、管理受控的必要手段。

1 国内炼化企业状态监测技术发展现状

近年来国内炼化企业应用了许多信息化软件,如ERP、EAM、MES、LIMS、GIS、PMIS、机组状态监测系统、机泵巡检系统、腐蚀监测系统等。这些系统存在二次开发难度大,灵活性、适用性差等缺陷,系统缺少统一的数据接口,形成一个个功能单一的信息孤岛,无法实现信息共享。因此迫切需要开发以设备远程诊断网为代表的动态数据平台,来整合ERP、EAM、GIS、振动及腐蚀等实时数据,以满足企业的安全与维修需要。

石化生产风险较大,一旦发生灾害,毕然危及人身和设备,直接经济损失较大,引发停产造成的间接损失更是惊人。企业对设备安全保障技术的需求十分强烈,因此建立一个旨在解决企业信息孤岛问题的动态数据平台十分必要。可通过企业服务总线ESB 将ERP、MES、EAM、GIS、状态监测等应用系统有机整合,结合移动设备管理和工艺管理等手段,对现场数据进行综合化的分析处理和多参数融合的精确诊断,并将诊断信息传送给相关企业的设备信息化系统,自动生成工作计划,实现大型复杂设备的智能维修。

2 基于SOA 架构的关键机组远程监测诊断系统应用情况

某企业近几年应用基于SOA 架构的关键机组远程监测诊断系统(以下称SOA 系统)后,能够系统研究该企业关键机组的故障原因,首次构建了基于SOA 架构的技术装备远程实时诊断系统及动态信息平台,实现了关键机组的原位与在线检测、故障诊断的有机结合,创新了关键机组维修检测手段,提高了关键机组保障能力,具有显著的经济效益。SOA 系统已为该公司开展了200 余项远程诊断及现场诊断,取得重大经济效益,减少了设备故障及停机所造成的维修及生产损失。

同时利用关键机组状态监测数据、MES/DCS 生产工艺量等数据,搭建了中国石油炼化企业关键机组的动态数据平台,完成百余项关键机组典型故障案例的知识库建立。利用数据挖掘和神经网络等先进技术,开发了基于趋势预测的智能诊断工具箱,建立了涵盖FFT、小波分析、相关分析、全息谱等专业分析工具的中国石油炼油与化工分公司统一的振动数据专业分析软件包,提供各种辅助诊断工具和灵敏监测,以及快、缓变报警等报警功能。

3 SOA 系统应用案例

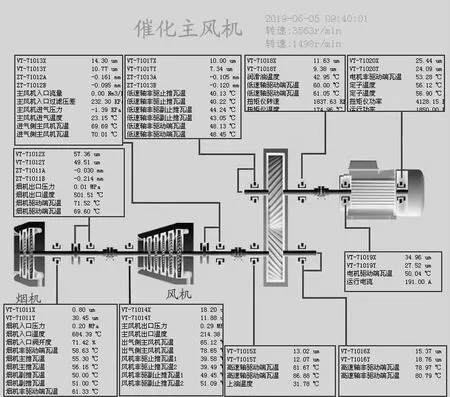

该企业的一部催化主风机(机组概貌如图1 所示)的VT-71012X/Y 测点振值于2019 年5 月29 日20:19 开始出现下降,尤其VT-71012X 测点振值下降明显。从监测系统上看,从20:19:44 的59.6 μm 降至20:24:09 的41.6 μm,经过4 min 降了18 μm(VT-71012X/Y 测点振动趋势如图2 所示)。测点间隙电压均在线性范围之内,表明仪表探头及线路无问题,信号真实,但VT-71011X 测点振值不到1 μm,表明该测点探头已损坏或未接信号。从烟机轴位移趋势看,整个过程未见明显变化,趋势较稳定;从轴瓦温度趋势看,振动变化前后烟机各轴瓦温度趋势较稳定,幅值在72 ℃以下,轴瓦温度状态良好,没有随振动变化而变化。

图1 催化主风机结构

图2 VT-71012X/Y 测点近1 周振动趋势

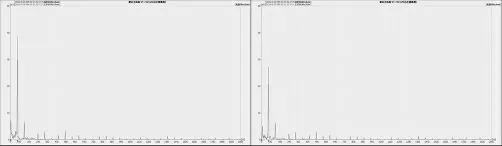

某日,VT-71012X/Y 测点振值开始出现波动并上涨,但VT-71011Y 振值一直较为平稳,未与VT-71012X/Y 测点振值同时波动。VT-71012X/Y 测点在振值下降前后及过程中,该测点轴心轨迹进动方向变化无规律,轨迹杂乱,该测点频率成分以工频为主(VT-71012X/Y 测点频谱如图3 所示),伴有明显的倍频成分,波动时以工频波动为主。通过在线系统的相关图谱以及现场了解的实际情况,分析认为引起烟机VT-71012X/Y 测点振值出现波动的原因可能为:烟机轴瓦存在轻微碰磨。其后的检维修证实此分析是准确的(如图4 所示)。

图3 VT-71012X/Y 测点频谱

图4 现场检维修时发现机组故障

3 结论

面向服务的架构(SOA)是一种不局限于任何特定技术或厂商的架构方法,屏蔽了不同平台、编程语言、操作系统和硬件架构之间的差异,将企业应用系统中的分散功能组合成可互操作的、基于标准的服务,使其能被重组和重用,从而快速满足业务需求。基于SOA 的系统架构及系统集成模型设计与开发,可实现监控测量数据与状态监测、GIS、风险分析、诊断分析、工作流事物管理等系统功能的互联互通,最终形成开放式体系结构。该系统的成功应用能够及时发现机组运行故障,提高预知维修准确率,降低运行成本,同时能够保障机组稳定运行,避免重大安全事故的发生。