三峡升船机平衡重框架干油集中润滑系统设计

龚国庆

(长江三峡通航管理局,湖北 宜昌 443002)

1 三峡升船机平衡重系统

三峡升船机为全平衡式升船机,船厢及其设备的自重加上充水的重力由平衡重系统平衡。船厢由256根φ74 mm的钢丝绳悬吊,钢丝绳分成16组对称布置在船厢两侧,钢丝绳的一端通过调节装置与船厢主纵梁外腹板上方的吊耳连接,另一端绕过塔柱顶部机房内的平衡滑轮后,与平衡重系统连接。

三峡升船机平衡重系统由平衡重组、滑轮组、钢丝绳、平衡链和钢丝绳调节装置等设备组成。每个平衡重组的15个平衡重块由钢结构框架框成一体,钢结构框架作为断绳安全保护结构嵌在平衡重块两侧的凹槽内,在发生断绳事故时可将破断钢丝绳所悬吊的平衡重块的重力分摊到其他钢丝绳。框架上设有导向装置,框架一侧仅布置横向导向轮,另一侧则布置了横向导轮和纵向导轮,导向轨道铺设在塔柱墙壁上,平衡重组沿轨道升降运行,在船厢正常升降过程中为平衡重组导向,在地震工况下则作为地震荷载的传力构件。如果平衡重框架导轮润滑效果不良,平衡重组随船厢升降运行时摩擦阻力增大,则会导致钢丝绳受力不均,严重时甚至会破坏船厢平衡,影响运行安全。因此,正确的设计和应用平衡重框架干油集中润滑系统,是保证平衡重框架润滑效果及三峡升船机安全运行的关键。

2 平衡重框架干油集中润滑系统设计

2.1 润滑方式的选择

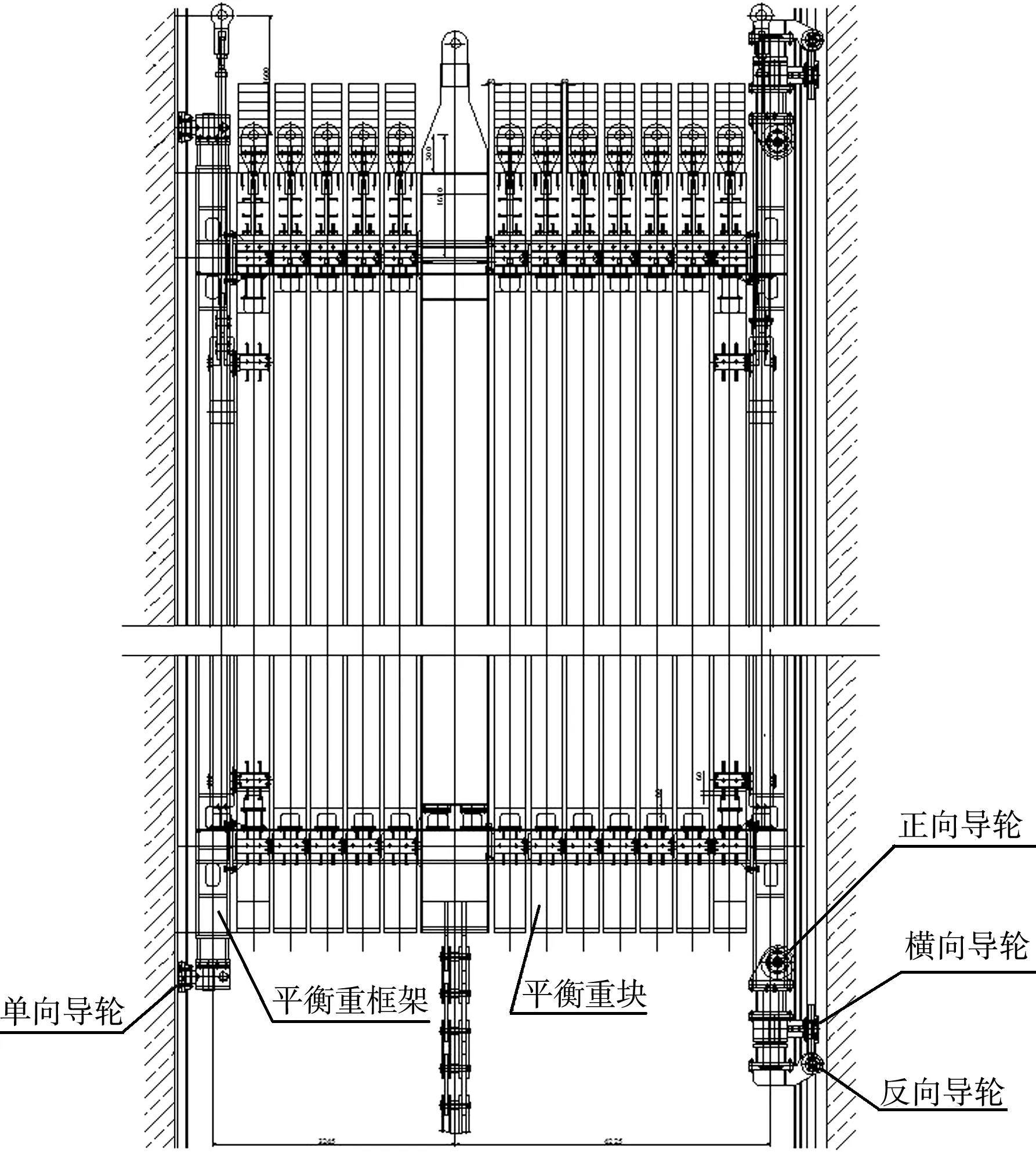

平衡重框架装设在船厢室两侧的16个平衡重井内,其结构如图1所示。船厢运行时平衡重框架沿导轨随之反向升降运行,最大运行高度达113 m[1],受运行特点和空间限制,无法布置固定式的润滑泵,而采用手动黄油枪进行单点润滑又存在较大安全风险,且作业时间较长,影响三峡升船机通航效率。根据平衡重框架的润滑点摩擦类型、运行参数,综合考虑每组平衡重框架润滑点数目少、给油输送半径短、润滑周期长,本文选择一种便携式单线递进干油集中润滑方式[2],平衡重框架润滑部位及参数见表1。通过递进式分配器和供油管将润滑点集中,在主管道上设置快速接头,润滑作业时将船厢停在特定高程,手动连接便携式电动泵对润滑点进行注油。

表1 平衡重框架润滑部位及参数

图1 平衡重框架结构

2.2 润滑剂的选择

速度因数dn[3]作为选择轴承润滑剂的重要参数,计算公式为:

dn=nd

(1)

式中:d为轴承内外径的平均值;n为轴承转速。

平衡重框架正向、反向、横向、单向导轮轴承的速度因数分别为3 000、3 040、3 200、3 200 mm·rmin。一般情况下当轴承速度因数dn< 1.5×105mm·rmin时,采用润滑脂。

润滑脂种类繁多,轴承润滑脂的好坏直接关系设备的稳定运行,为更好地发挥轴承的最佳状况,三峡升船机平衡重框架导轮轴承润滑脂的选择须从以下方面进行考虑:

1)集中供脂时,应选择00~1号润滑脂;对于定期使用脂枪、脂杯等加注脂的部位,应选择1~3号润滑脂;对于长期使用而不换脂的部位,应选用2或3号润滑脂。

2)三峡升船机处于长江中下游地区,气候潮湿,夏季相对湿度可达80%,设备极易生锈,因此应选用具有抗水性的钙基、铝基或锂基润滑脂,不宜使用钠基脂,同时要求润滑脂必须具有良好的防腐蚀性能。

3)轴承运转速度低、荷载大且运转频繁,具有较大的冲击荷载,应选择黏度高的润滑脂。

4)由于轴承的温度随着轴承运转而缓慢上升,轴承润滑脂应具有较宽的温度适应范围,滴点可以确定润滑脂使用时允许的最高温度,一般来讲,润滑脂应在低于滴点30~50 ℃的温度下工作。

5)润滑脂从生产厂炼制成脂再经运输中转至三峡升船机现场,一直到加入设备使用,必须经过相当长的周期,在这段时间中,润滑脂不能与空气中的氧气接触而发生化学变化,且平衡重框架导轮润滑周期长,要求润滑脂必须具有良好的抗氧化和胶体安定性能。

本系统使用SKF LGHB2重载、高温、高黏度轴承润滑脂。

2.3 润滑点耗脂量的计算

润滑点的耗脂量根据轴承形式、规格以及转速及工作环境不同进行选择,每个润滑点每班(8 h)耗脂量Q按下式计算[4]:

Q=0.025πDN(K1+K2)

(2)

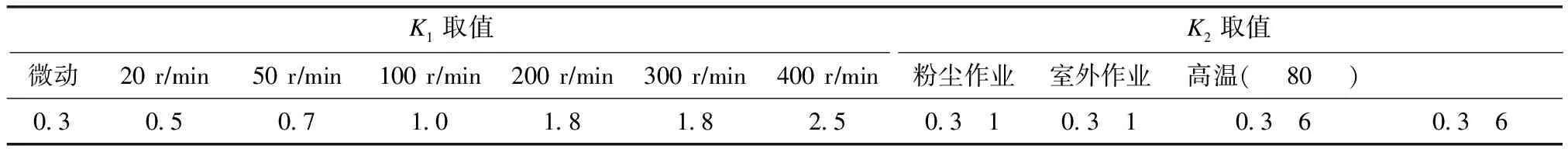

式中:D为轴孔直径;N为与轴承有关的系数,单列轴承取值2.5,双列轴承取值5;K1、K2分别为与转速、环境有关的因子,取值见表2。

表2 K1、K2取值

每套平衡重框架正向导轮润滑点为2个,D=18 cm、N=5,转速为20 rmin、室外作业,故K1均取0.5、K2均取0.4,其每班耗脂量为12.717 mL;每套平衡重框架反向导轮润滑点为4个,D=12 cm、N=5,其每班耗脂量为16.956 mL;每套平衡重框架横导向导轮润滑点为4个,D=16 cm、N=5,其每班耗脂量为22.608 mL;每套平衡重框架单向导轮润滑点为4个,D=16 cm、N=5,其每班耗脂量为22.608 mL。所有润滑点每班耗脂量总和Q1=74.889 mL。

2.4 分配器选择

分配器的作用是将润滑脂按照设计的油量、周期可靠地送至各润滑点。每套平衡重框架包含14个润滑点,根据润滑点分布情况,本系统将平衡重框架润滑点分为上、下两组润滑点群,每组润滑点群由1个递进式分配器向7个润滑点供油,2个二级分配器由1个一级递进式分配器供油。平衡重框架润滑原理见图2。

在单线递进润滑系统中同一组分配器中各口给油量之比为给油比η,如果极限给油比ηmax≤8,则该点每循环需油量为:

q=0.16ηmax

(3)

如果极限给油比ηmax> 8,则该点每循环需油量为:

q=0.08ηmax

(4)

该系统的递进式分配器上极限给油比ηmax=1.5(< 8),所需分配器的排量为q=0.24 mL循环。

图2 平衡重框架润滑原理

2.5 润滑管路布置

由于润滑管路的内径太小会使系统末端油脂量过少,而内径太大会导致油脂在管内的停留时间过长,易造成老化。根据GBT 3683—2011《橡胶软管及软管组合件》及GBT 8163—2018《输送流体用无缝钢管》要求的冷拔(冷轧)无缝钢管,平衡重框架润滑系统主管路选择φ14 mm×2 mm(外径×壁厚)规格的高压软管,分支管路和润滑管路选择φ11 mm×2.5 mm规格的无缝钢管,材料为10或20号钢。

根据现场实际情况,选定润滑脂泵在系统中的最佳位置,要求润滑脂泵接近系统中心,使泵至系统末端的距离越近越好,确定润滑管路的布置。在主进油管路上设置快速接头,便于润滑作业时与润滑脂泵快速连接,平衡重框架润滑系统管路布置见图3,平衡重框架润滑系统管路参数见表3。

图3 平衡重框架润滑系统管路布置

表3 平衡重框架润滑系统管路参数

2.6 润滑泵选择

2.6.1确定润滑脂泵流量

润滑脂泵的流量Qj为[5]:

Qj=(Q1+Q2+Q3+Q4)T

(5)

式中:Q1为全部分配器给脂量的总和,若单向出脂时为Q1,若双向出脂时为Q12;Q2为全部分配器损失脂量的总和;Q3为液压换向阀或压力操纵阀的损失脂量;Q4为系统管路内油脂的压缩量,一般硬管取管内容量的1.5%,软管取管内容量的10%;T为润滑脂泵的工作时间,电动泵取5 min。

2.6.2确定系统工作压力

系统的工作压力主要用于克服主油管、给油管的压力损失以及确保给油器和压力控制元件所需的压力。系统所需的最大工作压力Pj:

Pj=P1+P2

(6)

式中:P2为分配器所需给油压力,润滑点背压、输油管压力损失、分配器活塞动作压力、安全给油压力分别取0.5、0.7、1.2、2.0 MPa;P1为管路压力损失,计算公式为[6]:

(7)

式中:ΔPλ为管路沿程压力损失;ΔPζ为管路局部压力损失;l为管道长度;d为管道内径;μ为润滑脂的动力黏度,SKF LGHB2润滑脂取382.5 Pa·s;ρ为润滑脂密度,SKF LGHB2润滑脂取0.9 tm3;v为管内平均流速,v=21.436 9Q′d2(其中Q′为管内流量);ζ为局部阻力系数,取值见表4。

表4 局部阻力系数ζ取值

注:R为转弯半径;W1、W2为管子进口、出口断面积。

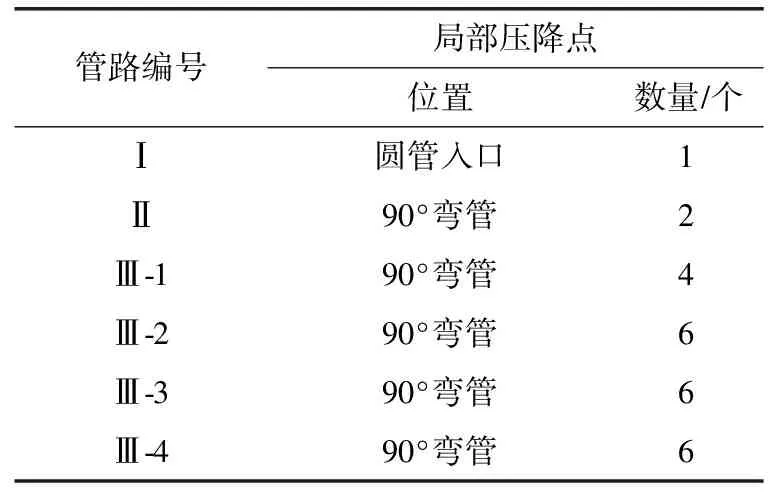

根据平衡重框架润滑系统的管路布置,其管路局部压降点见表5(ζ均取0.2)。

表5 管路局部压降点

综上计算出系统工作压力Pj=14.2 MPa。

因此,在选取润滑泵时应满足泵的额定流量大于29.4 mLmin,额定压力大于14.2 MPa,并应留有一定的安全裕量。

3 结论

1)本文设计的便携式单线递进干油集中润滑系统,配管简单、结构紧凑、费用低,供油主管路只需要一条,对于可动部分润滑点供油操作简便。

2)通过应用本文设计的便携式单线递进干油集中润滑系统,提高了三峡升船机平衡重框架的润滑效率及效果,确保润滑作业时安全性、方便性,保证设备运行平稳,同时又降低施工劳动强度和油脂损耗,减少润滑过程对设备及环境的污染。