三峡升船机卧倒门油缸支铰优化

陈 林,王 洋

(长江三峡通航管理局,湖北 宜昌 443002)

三峡升船机是目前世界上提升力最大的全平衡垂直升船机,过船规模为3 000吨级,驱动机构采用齿轮齿条爬升[1]。卧倒门及启闭机作为三峡升船机的关键设备,其性能直接影响三峡升船机正常通航和管理,其运行状况直接关系着过机船舶的安全。

三峡升船机于2016年9月18日试通航[2],卧倒门随着船舶进出船厢和承船厢需要调节水深,需要经常开启或关闭,卧倒门为实腹式平板门,位于U形门体槽内,下部通过两个支铰与U形门体结构连接,启闭时绕支铰在竖直平面内转动,开启后小门平卧在门龛内。两侧对称分布的左、右卧倒门液压启闭油缸同步驱动,实现卧倒门的开启与关闭。

2018年8月8日进行了下闸首排干检查,发现下闸首卧倒门北侧油缸有杆腔支铰连接螺栓部分断裂,南北侧油缸有杆腔支铰连接螺栓全部松动,致使卧倒门运行存在严重的安全隐患,对三峡升船机通航构成了极大的威胁。为研究螺栓断裂和松动原因,建立下闸首卧倒门油缸支铰的几何模型,计算下闸首卧倒门油缸支铰连接螺栓静强度和疲劳强度,通过研究分析影响螺栓断裂的因素,找出螺栓断裂的主要原因,并通过理论计算和有限元分析提出卧倒门油缸支铰优化改造的方案,为闸首卧倒门油缸支铰优化设计提供参考和依据。

1 单个油缸支铰上的荷载分析

由于上、下闸首卧倒门驱动方式、油缸支铰结构形式均相同,现以下闸首卧倒门为例建立几何模型。卧倒门开关过程中,油缸与支铰连接螺栓采用的是A2-70型M20×15(公称直径20 mm、长度150 mm)普通不锈钢螺栓。下闸首卧倒门油缸以1 100 kN推力、660 kN拉力作为启闭机启闭力的控制条件。通过分析可知:卧倒门由水关门终了时油缸输出最大推力,由水开门初始时油缸输出最大拉力。分别计算卧倒门油缸支铰在此种情况下的荷载,并以这两种工况进行螺栓强度的静力学分析,其中荷载不均匀系数取1.2,单个油缸支铰上的荷载大小和方向,将作用在单个油缸支铰上的启闭力Fq分解为水平x方向Fqx和竖直y方向的力Fqy,受力分析见图1,计算结果见表1。

表1 单个油缸支铰上的荷载

图1 油缸支铰受力

2 不同工况下理论计算与有限元分析

2.1 油缸输出最大推力工况

支座上出现竖直向下的压力及背离卧倒门的水平推力,此时支座与结合面有越压越紧的趋势,连接螺栓群处于卸荷状态(若进行过预紧),由于竖直向下的压力对B点的力矩远远大于水平推力Fqx对B点的力矩,支座无绕B点翻转的趋势,螺栓上也不会产生由翻转力矩引起的拉力。考虑支座与结合面(结构钢支架表面)的最小静摩擦系数为 0.3,结合面间的最小静摩擦力大于水平推力,故结合面不发生滑移,因此不需要对此工况螺栓进行强度校核。

2.2 油缸输出最大拉力工况

支座上出现竖直向上的拉力及指向卧倒门的水平推力,此时支座有向上(结合面脱离)及绕A点翻转的趋势,前提条件是:1)螺栓连接的结合面不脱开;2)A点处设置了顶紧块(剪力板)或A点处于受压区。根据现场的情况看,连接螺栓均松动,部分连接螺栓断裂,显然不符合上述两种前提条件。当卧倒门油缸支铰在油缸输出最大拉力工况时,连接螺栓应按照未预紧或未按规定预紧(松连接)的普通螺栓组来考虑。此时 12 根连接螺栓(图2)分担承受支座上竖直向上的拉力;由于连接面两组件的连接螺栓孔非配合孔(非铰制孔),螺孔的孔径较螺栓的公称直径大2 mm,12 根连接螺栓中仅能考虑 2~3 根螺栓抗剪(抵抗水平力)。故螺栓属于既受轴向拉力又受剪力的松连接螺栓。

图2 螺栓位置分布

2.2.1在油缸输出最大拉力工况下对螺栓进行静强度分析

下闸首油缸支铰连接板最大轴向拉力F=392.1 kN,单根螺栓最大轴向拉力F1=32.7 kN。连接螺栓最大剪力Q=55.4 kN。考虑2颗螺栓受剪力影响,则单颗螺栓Q1=27.7 kN。下闸首卧倒门油缸支铰连接采用12根A2-70型M20螺栓,其屈服强度σs和抗拉强度σb分别为450和700 MPa。

对于M20不锈钢螺栓单颗螺栓实际最大拉应力为:

(1)

式中:A为螺栓有效截面积;F1为螺栓最大拉力。

最大剪应力为:

(2)

式中:Q1为螺栓最大剪力;τp为许用剪应力。

计算拉应力时,d1为螺栓小径,下闸首M20螺栓小径d1=17.294 mm;计算剪应力及挤压时,采用螺栓光杆段直径取螺栓公称直径d,下闸首M20螺栓d=20 mm,δ取连接面相对较薄的板厚 为25 mm。计算结果见表2。

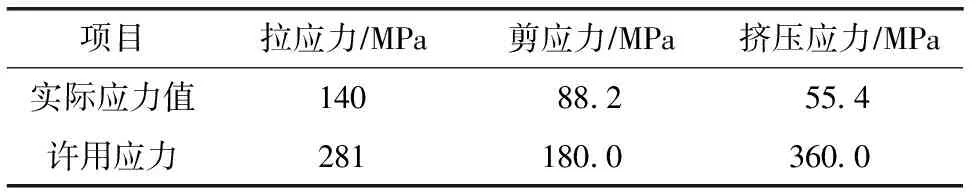

表2 按松连接考虑螺栓的强度复核

《重型机械通用技术条件》规定的一般连接螺栓拧紧力矩中未涉及 A2-70不锈钢螺栓,套用性能近似的 5.6 级螺栓的拧紧力矩值[3],下闸首 M20 螺栓拧紧力矩为136 N·m。查《机械设计手册》[4]知,工作荷载不稳定时,残余预紧力系数K取0.6~1.0(本文取0.6),螺栓连接相对刚度λ取0.2,一般加工表面无润滑时拧紧力矩系数K′取 0.18~0.21(本文取0.2)。则对于单颗螺栓预紧力为:

F′=KF+(1-λ)F=(1+K-λ)F=1.4F

(3)

式中:K为残余预紧力;F为工作最大荷载。

螺栓的预紧力为:

F′=T(K′d)

(4)

式中:T为拧紧力矩;d为公称直径。

对于A2-70型普通不锈钢螺栓,反算出的螺栓预紧力F′为34 kN,均小于螺栓工作荷载F。由于支座连接螺栓实际预紧力值偏小或未达到《重型机械通用技术条件》的规定值,螺栓的最大工作荷载超过了预紧力,或是螺栓初始状态即为松连接,螺栓在工作荷载作用下将产生伸长变形,反复作用后致使支座与安装面间出现间隙,造成连接松动。

2.2.2支铰连接螺栓连接板有限元强度分析

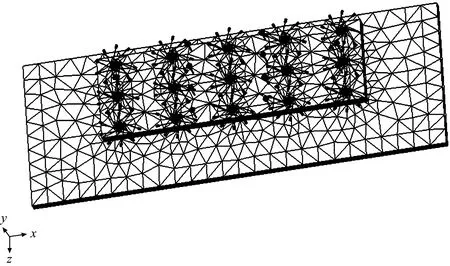

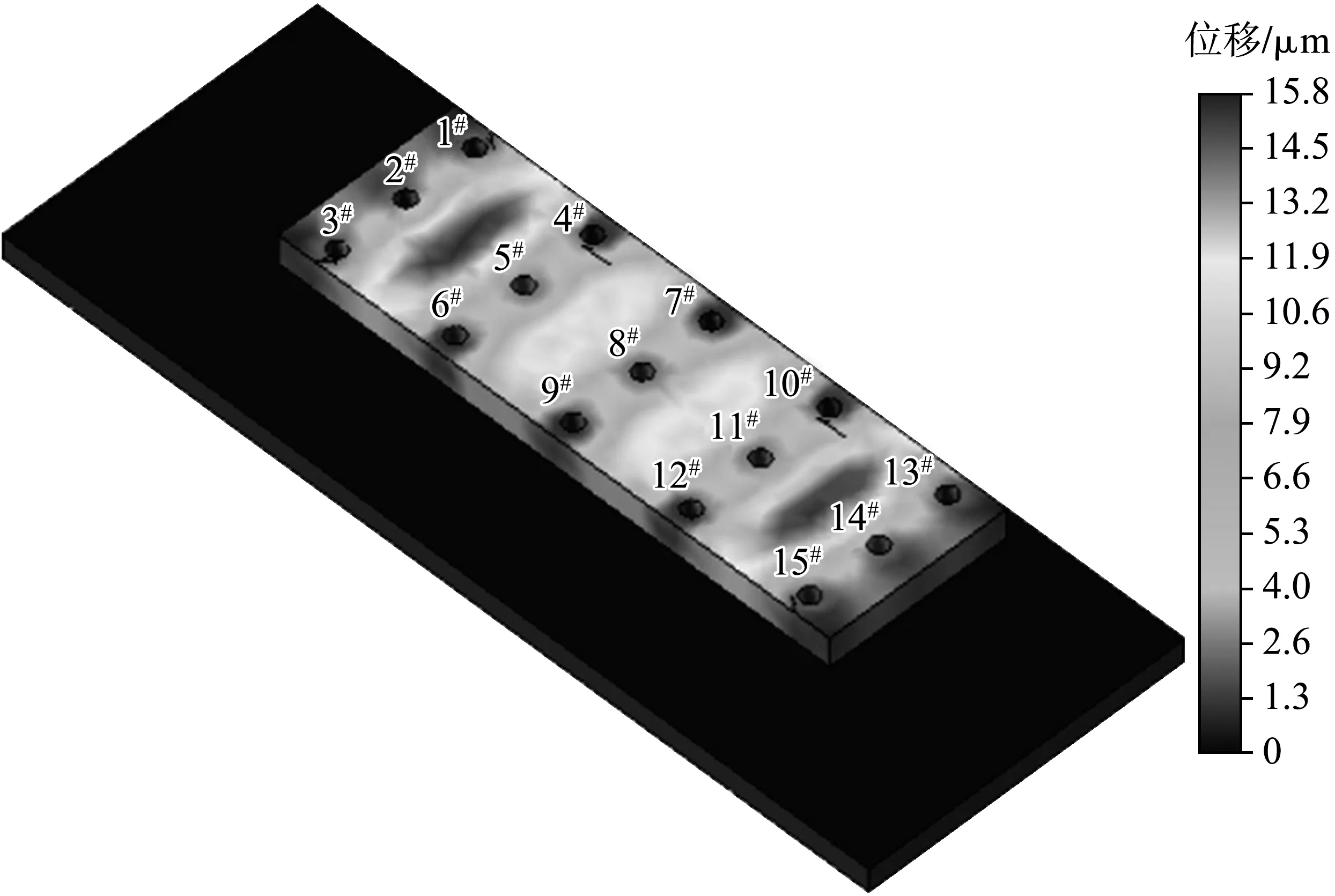

利用SolidWorks Simulation有限元软件建立了油缸支铰的简化模型,见图3。下连接板底面全约束,上下两块连接板采用螺栓连接,连接板位移云图见图4。查《机械设计手册》可知,螺栓预载力矩取132 N·m,摩擦系数取0.2,上连接板上表面加垂直向上的荷载F为392.1 kN,螺栓材料定义为A2-70型不锈钢螺栓,连接板材料定义为Q345C,螺栓和连接板安全系数为1.5,螺栓的应力云图见图5,螺栓轴向受力情况见图6。

图3 螺栓连接板的网格模型

图4 连接板的位移云图

图5 螺栓的应力云图

图6 连接螺栓轴向受力分布

通过上述对螺栓强度的有限元分析发现,在最大工作荷载作用下,原A2-70型M20螺栓的最大拉应力536 MPa,螺栓实际最大拉应力已超过其屈服强度(450 MPa),没有超过抗拉强度(700 MPa),短周期拉伸螺栓没有拉断,但螺栓已经发生拉伸变形,经过脉动循环荷载的反复作用下,螺栓材料性能已经丧失,因此会被拉断。

根据支铰连接螺栓的受力分布情况,螺栓的最大工作荷载超过了预紧力,或是螺栓初始状态即为松连接,螺栓在工作荷载作用下将产生伸长变形,反复作用后致使支座与安装面出现间隙,造成连接松动。最外侧螺栓的工作荷载最大,在超过实际预紧力且接近屈服极限的脉动循环荷载的反复作用下,外侧螺栓可能产生低周疲劳失效。该螺栓失效后,内侧螺栓的荷载将急剧增大,从而发生连锁反应,其他螺栓将相继断裂。

3 油缸支铰优化方案

3.1 更换螺栓

采用10.9级高强度螺栓代替原A2-70型不锈钢螺栓,新换的10.9级螺栓按照《重型机械通用技术条件》规定的拧紧力矩进行预紧,下闸首M20螺栓拧紧力矩为409 N·m。据此反算出螺栓的预紧力为:

F=T(0.2d)

(5)

通过式(5)计算得出螺栓预紧力为102 kN,可以看出预紧力均大于1.4F,连接面在螺栓出现最大工作荷载时不脱开,螺栓组可均匀分担支座上的拉力,此连接是可靠的。

3.2 连接板上增加2个筋板

1#、2#、3#螺栓和10#、11#、12#螺栓侧上连接板强度应力集中(图4),可以在1#和4#螺栓、7#和10#螺栓这两排螺栓中间增加2个筋板,10.9级高强度螺栓部分应力会转移到筋板上,可保证连接板强度。

3.3 螺栓上、下连接焊缝强度校核

螺栓上、下连接焊缝强度采用下式进行校核:

(6)

式中:F为筋板最大荷载;τ′p为角焊缝的许用剪切应力;a为角焊缝的计算厚度;l为焊缝长度。更换为10.9级高强度螺栓后,通过校核,螺栓强度可以满足要求,但考虑到焊缝是否能承受住最大荷载,现对焊缝强度进行校核,按照筋板最大荷载392.1 kN计算,得出角焊缝的实际应力为66.7 MPa,连接板材料Q345C许用应力为220 MPa,焊缝许用应力为筋板许用应力的85%[5],其角焊缝的许用应力为187 MPa,角焊缝实际应力小于焊缝许用应力,焊缝强度满足设计要求。

4 结论

1)造成连接松动、螺栓破断的主要原因是:螺栓预紧力不足,以及A2-70型螺栓材质及制造工艺的缺陷导致螺栓强度低。

2)在Solidworks Simulation平台下利用有限元分析方法提出了闸首卧倒门支铰结构优化设计方案,采用 10.9 级的螺栓代替原 A2-70 的不锈钢螺栓,取消原螺母侧的弹性垫圈,改用平垫圈。经过校核满足强度要求,增加筋板对油缸支铰结构进行了优化,本方案对油缸支铰设计和优化改造提供了理论依据。