水平井井下测试仪器泵送装置的研制与效益分析

魏秀丽

(新疆油田公司工程技术研究院,克拉玛依 834000)

[关键字]测试仪器;泵送装置;井下;水平井;效益

引 言

目前,新疆油田公司风城油田作业区水平井井下温度和压力测试作业中,普遍采用连续油管测试技术。该技术由地面设备、井下设备和下入工艺三部分组成。地面设备主要包括连续油管车、吊车以及修井车等;井下设备包括连续油管、测试光纤、测试仪器和辅助工具等;下入工艺主要由以下三个步骤组成。

第一,预置钢丝利用连续油管车将连续油管下入到准备好的直井空井筒中,然后利用修井车将下部连有重锤的Φ2.4mm 钢丝从连续油管内下至预定位置,再将连续油管盘至连续油管车上。

第二,预置光纤测温、测压点。选择数百米长、十米宽的平坦场地,用牵引车将内部穿有Φ2.4mm 钢丝的连续油管在地面上拉紧绷直,将光纤上部与Φ2.4mm 钢丝下部相连,然后将光纤温、压测点预置到连续油管中相应位置,然后固定光纤,再将连续油管盘到连续油管车上。

第三,利用连续油管车将预置好的连续油管下入井内,最后安装地面数据采集系统及其他设备。

连续油管测试技术在施工过程中需要动用较多的人员和设备(修井车、连续油管车、吊车等),下入工艺较复杂,需要做较多入井前的准备工作,作业成本较高。为了解决这一难题,结合现场实际,研制了水平井井下测试仪器泵送装置。

一、结构与原理

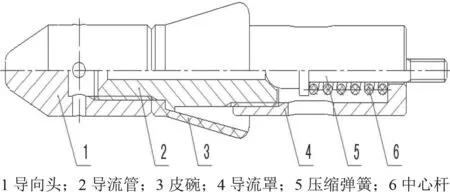

水平井井下测试仪器泵送装置的结构如图1 所示,该装置主要由导向头、导流管、皮碗、导流罩、压缩弹簧和中心杆组成。中心杆上部与测试仪器下端通过螺纹连接,下部为球头,它与导流管上端内部倒角配合形成线密封结构;压缩弹簧承受一定的预压力,保证密封结构工作可靠;下部采用导向结构,减少了下入阻力。

图1 井下测试仪器泵送装置结构图

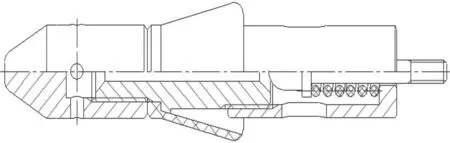

该装置与测试光纤通过螺纹连接后送入井筒内23/8in内接箍油管中,然后通过控制泵车流量向油管中泵入压井液,皮碗和导流罩上端受到来自液体的推力后推动泵送装置向下运动,可下入井内。若泵入液体压力过大不能及时送入地面光纤则弹簧受力压缩,此时导流罩的中部孔槽、导流管内部通道和导向头的中部孔眼可形成过流通道(图2),泵入油管的液体通过此通道流至泵送装置以下,可避免测试光纤受过大拉力导致的断开问题。通过计量地面下入井内的光纤长度可保证测试光纤及仪器顺利下入至设计深度。当需要对测试仪器进行检修时,可缓慢上提测试光纤使弹簧受力进一步压缩形成过流通道,即可提至地面。

图2 井下测试仪器泵送装置形成过流通道时

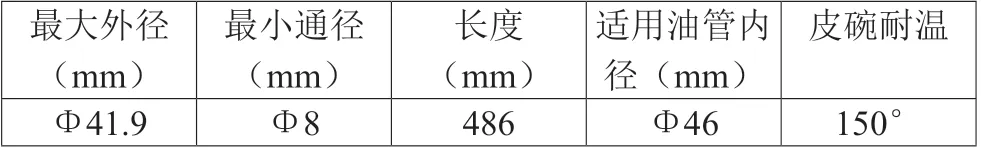

二、主要技术参数

表1 装置的技术参数

三、技术特点

(一)工作性能可靠

在弹簧预压力作用下,导流管上部内倒角和中心杆球头形成密封性能可靠的线密封结构,在泵入液体的压力作用下,测试仪器随该装置下入井内。当泵入液体压力过大时,可形成过流通道,测试光纤不会被拉断,确保作业成功。

(二)与连续油管测试技术相比,降低了作业成本

使用该泵送装置往井内下入测试仪器动用设备量少,减少了很多作业工序和施工人员数量,相应的减少了作业费用和人员成本。

(三)现场作业方便,降低了现场工人的劳动强度

连续油管测试技术在施工过程中需要动用较多的设备(修井车、连续油管车、吊车等),需要下一趟管柱预置钢丝和光纤测温、测压点,同时下入工艺较复杂。采用该装置的下入工艺不需太多设备,只需泵车往油管内注入液体产生的压力作用于泵送装置上,成为泵送装置下行的动力,在泵送装置的带动下将井下测试仪器下入设计深度即可,操作方便,劳动强度小。

四、试验情况及效益

井下测试仪器泵送装置研制成功以后,对其性能进行了试验。将该装置与测试光纤相连,然后送入事先连好的三根油管上部,将油管上部密封严实,用泵车向油管中注入液体,泵送装置可顺利的下行,性能可靠,提高了工作的效率和效益。

结 语

该装置是针对水平井测试技术而设计的一种泵送装置,工作原理可行,结构设计合理,性能安全可靠,施工工艺简单,经济性好。

与目前普遍采用的连续油管测试技术相比,采用该装置进行水平井测试时设备动用量少,现场作业方便,可大大降低水平井测试的现场作业成本和工人的劳动强度。

试验表明,水平井井下测试仪器泵送装置可以解决现场水平井测试光纤下入问题,能够满足现场使用要求。