大直径泥水盾构机主驱动环件再制造案例分析

马龙飞

(中铁隧道局集团有限公司设备分公司,广州 511458)

0 引言

伴随着我国地下空间开发利用步伐的不断加快,盾构施工作为隧道、地铁、城市管线、越江和跨海等基础建设的一种主要方法,在城市地下空间开发利用中得到了广泛应用。近年来全国各主要城市轨道交通建设全面铺开,随着轨道交通事业的发展,除中铁、中铁建外,中交、中水电等大型央企以及部分地方施工单位也相继加入了城市轨道交通的建设中。由于施工单位较多,目前国内ϕ6 m级盾构机保有量趋于饱和。随着城际铁路、穿江越海工程的不断增多,国内盾构机需求且呈现大直径、高水压、长距离掘进趋势,相应的ϕ10 m级以上大直径盾构机的使用也随之增多。由于国内自主建造盾构机的时间较短、大直径盾构机的设计、制造经验相对薄弱,目前各施工单位保有的大直径盾构机多以NFM(法马通)、Herrenknecht(海瑞克)、Robbins(罗宾斯)等国外品牌为主。而主驱动作为大直径盾构机的核心系统,其拆检、维修多委托原生产厂家进行,修复周期长、价格贵,本文通过ϕ11.97 m的NFM泥水盾构机主驱动的拆解、再制造研究,为施工单位自行修复大直径盾构机主驱动系统提供了一种更加经济、高效的解决方案以及参考标准。

1 盾构机使用概况

该NFM泥水平衡盾构机于2007年出厂,开挖直径11.97 m,用于北京铁路地下直径线工程某标段,隧道主要穿越的地层为:圆砾、卵石土层,向西卵石粒径逐渐加大。设备于2008年8月始发掘进,累计掘进距离为5 162 m,于2013年7月全线贯通。贯通后设备存放了四年有余,因将投入至浙江某跨海隧道项目进行施工,需对设备整机进行再制造。

2 盾构机主驱动结构介绍

主驱动是盾构机的核心部件[1],具有价值高、技术复杂及地址适应性要求高等特点[2],其运转的好坏、使用寿命长短、可靠性等直接影响到整个盾构机的运行及施工安全;因地下施工条件限制,在使用过程中主驱动故障具有不可拆解、不可修复的特性,故其可靠性显得尤为重要[3]。

2.1 主驱动结构

NFM泥水盾构机主驱动结构较为复杂,零部件共约370余种,其主要结构部件如图1所示。主驱动的主要功能为:电机提供动力,由减速机降速,通过保险轴及输出齿轮传递扭矩至主轴承,再由主轴承带动刀盘转动。因泥水盾构机施工条件及驱动结构设计等原因,主驱动系统的油脂环、外壳体、密封跑道环等环件极易磨损,在进行大修或再制造时均需要进行更换。

图1 主驱动结构示意图

2.2 主要环件功能介绍

(1)驱动壳体。主要作用为保护主驱动内部结构,使内部主轴承等部件与外部结构及环境隔离,并起到一定的密封作用。

(2)外密封迷宫环。作为润滑油脂以及密封油脂的通道载体,且顶部锯齿状结构与刀盘法兰配合形成迷宫密封结构,通过油脂外溢阻止渣土进入内部结构。

(3)外密封压环。对主驱动外密封及隔环起到固定及定位作用。

(4)外密封跑道。与外密封配合形成密封结构,并通过油脂的注入防止外部渣土进入主轴承结构[4]。

(5)内密封跑道。与内密封配合形成密封结构,并通过油脂的注入防止外部渣土进入齿轮箱。

3 环件磨损情况说明

3.1 驱动壳体

主驱动大壳体前端面由于与泥水仓存在接触,长期使用造成其存在一定程度不规则磨损,如图2所示。如果磨损程度继续加大,会使大直径颗粒进入外密封迷宫环处,造成迷宫环的磨损加剧,影响主驱动整体密封性能。

图2 驱动壳体磨损位置示意图

3.2 外密封迷宫环

当密封油脂注入不足或驱动壳体异常磨损时,部分渣土进入迷宫环与刀盘法兰所形成的迷宫结构,且刀盘法兰与迷宫环存在相对运动(迷宫环固定,刀盘法兰转动),故密封环在使用过程中会存在较大的磨损。与图纸设计尺寸比对,该环件端面凸台磨损量已达15 mm(原始状态高25 mm,目前状态高度约为10 mm),前端面注脂孔也由于磨损导致孔口局部变形严重,如图3所示。

图3 驱动壳体磨损位置示意图

3.3 外密封压环

外密封压环的磨损原理与迷宫环类似,掘进时部分渣土进入迷宫结构内部且深入至压环处,且刀盘法兰与压环存在相对运动。经检测主轴承外密封压环磨损及锈蚀严重,外径已严重失圆,已无法判断其原始状态,对比实际状态与图纸可见,该外密封压环厚度已磨损近一半(原始设计尺寸厚度为53 mm),且内径台阶及沉孔已几乎磨平,如图4所示。

图4 外密封压环磨损位置示意图

3.4 外密封跑道

为了避免外部杂物进入主驱动内部结构,盾构机普遍采用唇形密封与密封跑道相配合的结构[5];唇形密封与跑道环形成过盈配合,使用过程中密封跑道与刀盘一同转动,密封会在跑道接触面形成磨痕。如图5和表1所示。盾构机进行维修或再制造时,需对划槽深度进行检测、修复,或整体更换密封跑道。

图5 外密封跑道磨损位置示意图

表1 外密封跑道磨损测量数据

3.5 内密封跑道

内密封跑道工作原理与内密封跑道工作原理相同:为了避免外部杂物进入主驱动内部结构,唇形密封与跑道环行程过盈配合,使用过程中密封会在跑道接触面形成磨损槽。如图6和表2所示。

图6 外密封跑道磨损位置示意图

表2 外密封跑道磨损测量数据

4 环件再制造

4.1 主驱动壳体

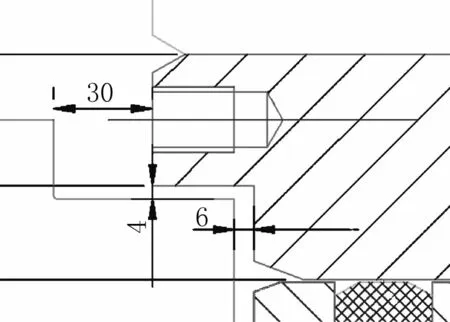

由图7可以看出,主驱动壳体与刀盘法兰的3个相对面的间距分别为30 mm、4 mm、6 mm,配合间隙相对较大。壳体环径达到4 940 mm,焊接修复后采用机加工的成本较高,而磨损面为非工作面,精度要求对其使用没有影响,故此次修复采用焊接、人工打磨修复的方式进行。因该3个面为非工作面且接触土体,尺寸误差可控制在±1.5 mm以内,表面粗糙度不做要求,达到平滑无毛刺即可。焊接保持约1~2 mm的富余量,焊接过程中通过不间断的测量保证焊接尺寸。焊接完成后通过人工打磨恢复尺寸,打磨过程中同样通过不间断的尺寸测量控制外形尺寸即可。

图7 主驱动壳体与刀盘法兰间隙

4.2 外密封迷宫环

因外密封迷宫环结构较复杂,加工难度相对较大(外密封油道环环体内部孔道分布较多),新制周期长,成本较高,考虑到该外密封迷宫环前端面与刀盘法兰面之间为运动副,并形成一定间隙的HBW油脂迷宫环腔,对尺寸精度要求较高,故采用“氩弧焊堆焊-修磨”工艺进行外密封油道环前端面磨损进行补焊、再机加工恢复原有尺寸的方案。堆焊中最常碰到的问题是焊接开裂,使用电加热方法可以有效避免因快速冷却产生的冷裂纹;一般堆焊缺点是热应力集中,热影响区大,使用氩弧焊堆焊工艺和电加热方法可以有效避免堆焊产生的热应力问题。主要工艺流程如下:

(1)对外密封迷宫环磨损前端面进行清洗、除油、去污、除锈,做到表面无油污、残渣、杂质,并露出金属光泽;

(2)用焊炬对迷宫环前端面进行烘干;

(3)选用相同材质的焊材,对外密封迷宫环前端面齿型结构沟槽进行堆焊,焊层厚度一般为2~3 mm,较深的缺陷可堆焊多层,并预留加工余量;

(4)焊接完成后需要用电加热片和温控箱来进行保温,保温时间不低于4 h;

(5)堆焊修复完成后在机床上进行粗-精车,直至达到图纸设计尺寸要求。

(6)修复部位着色探伤无裂纹,达到II类焊缝验收标准。

4.3 外密封压环

考虑到其磨损量及变形量过大,且本身结构较为简单易,机加工量小成本低,故不再建议对其进行修复,而是进行新制。

4.4 外密封跑道

外密封跑道虽结构较为简单,但因其材质、加工及热处理工艺的要求较高,故其新制成本高。本次修复采用目前较为成熟的“氩弧焊堆焊-修磨”工艺进行修复[6]。主要工艺流程如下:

(1)清除疲劳层,直至疲劳层全部被打掉;

(2)使用电加热片和温控箱进行加温处理,温度控制在160~250 ℃;

(3)选用42CrMo+107Cr定制焊材,用氩弧焊进行堆焊;

(4)采用加热及外部敲击的方式消除应力;

(5)焊接完成后用电加热片和温控箱来进行保温,保温时间不低于8 h;

(6)对堆焊修复部位进行粗磨;

(7)粗磨后着色探伤,无气孔无裂纹后进行半精磨;

(8)半精磨后使用研磨方式进行精磨;

(9)修复面要光滑平整,无砂眼,无啃边,无虚焊,无凸凹感,与原密封跑道外径误差不大于0.1 mm;

(10)修复部位着色探伤无裂纹、表面硬度检测为HRC50~55。

4.5 外密封跑道

因内密封跑道仅第一道磨痕较深,其他4道磨痕较为轻微,建议仅对内密封跑道的第一道磨损带采用“氩弧焊堆焊-修磨”工艺进行修复,工艺流程同上,其余4道仅采取轻微打磨除锈措施即可。

5 再制造后状态

该主驱动各环件经再制造后各项技术指标均有了大幅度的提升,达到了预期目标。目前主驱动结构已在工厂顺利组装,并完成了长时间的空载调试及运转。通过油液检测[7]、在线监测系统[8]对震动和噪音等的检测,以及主驱动电机电流、扭矩,EP2、HBW油脂注入压力等参数的分析,认为该主驱动各环检修复后性能可靠,完全满足使用要求。

6 结束语

在目前国家大力倡导建设节约型、环境友好型社会和发展循环经济的主旋律下,开展盾构机及其部件再制造是盾构机产业绿色化转型升级的必然选择;其中主驱动作为盾构机核心系统,一般在出现故障或盾构机达到使用年限后便报废处理,造成较大的资源浪费。目前盾构机各系统再制造暂无相关标准可循,本文通过大直径泥水盾构机主驱动环件再制造的案例分析,给出了一种具备可操作性的大直径盾构机主驱动易损环件的修复方案,通过该方案的实施,可以有效地提高盾构机主驱动的使用寿面,降低设备使用成本,缩短采购、制造周期。