船体分段智能车间制造执行管控系统接口设计研究

洪小彬 麦永辉 李英 时培培

(广船国际科技信息中心)

0 前言

随着船舶工业软件的增多,在信息化水平不断增高的背后,不可忽视的是各软件之间的信息孤岛问题始终存在,且有愈演愈烈的趋势。各个软件相互独立,有着自己的数据存储结构,这对软件间的信息传递增加了难度,传统的数据传输方式是通过txt、excel 文件或者其他中间文件作为数据传输交互的介质,甚至需要手工录入,这些方式极大拖慢了信息传递的效率,且两个数据库之间数据难以统一,实时性、准确性、唯一性皆无从谈起。且不排除部分客户在对这种数据共享方式深入了解后,能够绕过这种机制直接通过底层访问甚至私自修改数据,使数据的一致性受到威胁[1]。

1 项目概述

船体分段智能车间制造执行管控系统(以下简称车间系统)是一套面向船舶制造企业车间执行层的生产信息化管理系统。它要求实现生产信息在车间内快速传递和响应,要实现这个功能,就必须要利用到多种多样的软件、硬件数据接口,以确保软件数据的可靠性以及指令下达时的针对性、有效性。系统架构图见图1。

其中,车间系统的设计数据主要来自于PDM 系统,PDM 是在AM 三维建模软件的基础上进行补充开发的船舶产品数据管理平台,收集了船舶设计的几乎所有资料,只有打通PDM 与车间系统的数据连接桥梁,才能真正实现企业对于车间低成本、高质量和精细化的管理需求。且两个系统之间的接口性能直接影响到了车间系统设计数据的及时性、准确性和完整性,进一步影响系统的管理效率,故对接口有较高的要求。

图1 船体分段智能车间制造执行管控系统架构图

2 接口特点

2.1 接口遵循的相关原则

可拓展性。该接口设计必须从两个软件的自身特点出发,能够随着软件本身的升级而进行更新,避免日后需要进行大规模的代码修改,甚至推翻重来,造成额外的维护成本。

高容错性。系统生成的数据常常有规则之外的格式出现,该接口必须能够对此情况有一定的处理能力,包括自动修正、错误提示等功能,避免因数据错误而影响到软件的正常运行。

2.2 数据传输类型

目前船厂船体分段制造过程中通常是分阶段、按不同区域来组织生产的,各个区域均存在其特有的生产流程,从钢材的仓储管理、预处理、下料、加工、集配、流水线生产(小组、中组、大组)、分段结构的完整性报检,整个生产流程涉及到多个工种、多种工序的协调作业。过程中每个工位、每道工序涉及的设计生产数据信息包括零件图、拼板图、装配图、零件表、装配物量表、切割物量表、焊接物量表、托盘表、材料清单等,这些都需要在与PDM 产品数据管理系统的共享中获取。

2.3 数据传输方式

为了实现两系统数据的跨平台数据安全共享,在策划阶段,我们讨论提出了多种接口设计方案,各个方案所利用的技术不尽相同,但都着重于如何打破传统数据库对外封闭的特性,以及解决业务关系和存储数据库之间紧耦合的问题。如:使用抽象工厂将车间系统的数据访问类封装,形成单独的数据访问层,在此层向业务逻辑层提供数据访问接口;利用XML 文件数据格式本身的跨平台性,将需要发布的数据保存成XML 文档进行存储并发送到车间系统平台,由车间系统解析并写入数据库;基于WCF通信服务[2]的网络数据共享,由客户端通过调用在服务端的服务类,在服务端将数据导入数据库。由于前两种方法都存在着严重的资源浪费,且并未真正解决数据库与业务之间的紧耦合问题,而WCF 服务不但解决了上述问题,还将充分利用服务端资源,减少了客户端电脑资源占用,降低客户机配置要求,基于以上考虑,最终我们选择了第三种方案进行本项目的开发。

3 项目实施

结合实际需求,本项目将基于PDM 设计产品数据管理系统及SQL Server 数据库数据存储技术、WCF 通讯服务技术,使用C#语言在Visual Studio 2012 平台上进行该程序的开发,在现有数据处理基础上增加发布接口。结合车间系统数据形式,将数据按规则转换,传输到车间系统中。方案架构图见图2。

图2 面向服务的数据库数据共享方案架构图

3.1 数据连接层设计

在接口内部通过SQL 语句直接访问数据库,根据不同的数据提取需要选择相对应的连接池参数,如最大连接数和最小连接数,它应该与数据库访问量相对应,过大会造成资源浪费,过小则会影响使用性能。

3.2 数据操作层设计

根据需要构建SQL 访问语句,本项目接口要求实现对数据库的增、删、查、改等功能,一条完整的查询语句应该满足如图3 所示的格式。

3.3 数据应用层设计

本层是对3.2 所描述的数据操作层进行进一步封装,屏蔽所有的SQL 语句,构建可读性、可操作性更加良好的数据访问接口。根据增、删、查、改功能,将本层分为4 大功能部分,分别对应数据库中的数据添加类、数据删除类、数据查找类、数据更新类。

图3 焊接物量SQL 查询语句格式

3.4 数据服务类

提供客户对数据访问时的身份、权限验证从而保证了信息传输过程中的数据安全,并能将客户端传进的数据通过数据转换,将不同信息转换成所需要的格式,实现数据库的高效跨平台数据共享。

3.5 发布权限管理

借助PDM 现有的数据处理平台,对数据发布权限进行精细化管理,详细分为设计、放样、外板、焊接几个模块,各模块又分为设计人员、校对人员、以及主办几个不同的权限,分管不同模块的数据发布。发布时记录信息,确保发布人能对所发布的每一条数据负责。权限管理界面见图4。

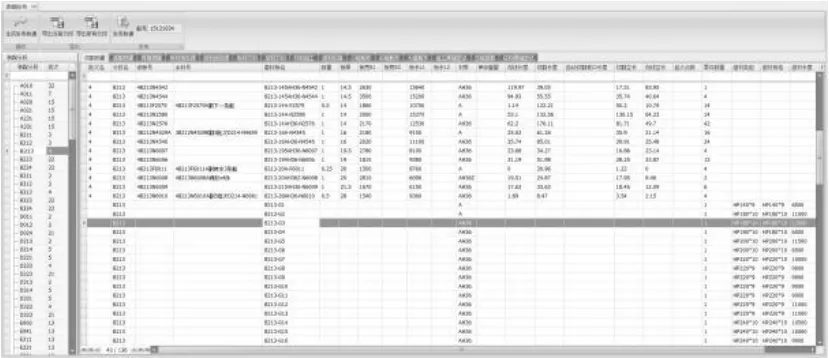

3.6 客户端发布界面

借助PDM 现有的数据处理平台,将从AM 模型中抽取的装配、零件、套料板、焊接信息按批次、分段分别整理成零件表、切割图、加工图、装配物量、切割物量、焊接物量等等数据,由校对人员校对后以分段为单位发布。各物量发布界面见图5、图6、图7 所示。

图4 权限管理界面

装配信息包括:零件内部名、外部名、船号、区域、批次、分段、流向、工位、重量、表面积、所属套料母材等。

图5 装配物量发布界面

切割信息包括:套料图号、钢板号、线跨、规格、数量、所套零件、余料信息、利用率、切割长度、切割空程、划线长度、划线空程等。

图6 切割物量发布界面

图7 焊接物量发布界面

焊接信息包括:分段名、组立、组立流向、焊缝零件名、零件厚度、零件规格、零件坡口、焊接类型、焊接方法、焊接高度、焊接位置、焊接长度等。数据按焊接类型、焊接方法、焊角高度、焊接位置分类整理。

4 成果评价

船体分段智能车间制造执行管控系统与PDM信息接口的开发,能完全满足车间管控系统对生产设计产品数据的需求,实现船舶生产设计产品数据与车间管控系统的对接。通过与其他信息共享方式的对比,基于WCF 的通讯服务接口不但真真切切地实现了跨平台的数据库数据交互共享,而且能有效降低数据传输时的资源占用,减少网络传输的中间数据体积大小,提升了跨平台数据共享的安全性、提高了数据共享效率[6]。通过该接口的开发,为船舶产品数据管理提供唯一数据来源,保证了产品设计数据的唯一性。通过数据集成,为车间系统提供设计数据源,消除了两个系统间的信息孤岛问题,为两种管理软件架起数据桥梁,结合车间系统的现场管控模块能够有效提高车间的管理效率,真正做到设计指导现场生产,达到精细化管理的水平。通过装配、切割、焊接数据的实时传输,车间系统能够及时、准确地知晓设计的变更,从而以最快的速度做出相应的反应,最大限度地减少设计变更对生成所带来的影响,能够切实提高船舶生产效率与生产质量,对缩短船舶生产周期,降低船舶生产成本具有一定的作用。通过两个系统间的数据联动,能更真实反映各种变更质量反馈,为提高船舶生产质量提供具体分析数据,暴露船舶设计中出现的各种更改问题,有利于公司对船舶设计分析、控制、考核工作的开展。

5 结束语

未来船舶车间管理发展趋势必将走向工业互联,更加注重传统制造信息系统和过程控制系统之间的信息连接,跨平台的数据互联互通是船舶行业车间管理走向信息化、智能化必须解决的问题,本项目为解决上述问题提供了一个典型的范例。