浅谈机舱半立体分段及总段变形控制

杨 瀛 胡少军

(广船国际技术中心)

0 前言

在船舶建造中,机舱、艏艉区域因其线型较大,船体结构、铁舾件和管线复杂等特点,成为船舶建造精度控制的重难点区域,其建造、总组和搭载过程中的精度控制,往往制约着该船的周期进度,甚至影响到整体生产节拍。因而,研究机舱半立体分段的结构形式和变形特征,探索对应的工艺控制措施,对提高建造效率将起到至关重要的作用。

图1 典型机舱区半立体分段立体视图

1 机舱半立体分段/总段的结构特点

机舱和艉部区域的分段总段划分,因受船舶空船重量和吊机起重能力的限制,不可避免地会将其划分成若干个半立体分段,无法靠自身结构形成稳固性和抗变形性好的封闭式受力体,见图1。这种结构形式造成较多的“软档”,相比于双层底等箱型分段,其堆放运输和翻身吊装的施工难度更大,保型要求更高。

平台和内部功能舱室壁板的板厚多为7~12mm的较薄板,自身刚度较差,如果变形控制措施未做好,极易因焊接收缩变形和角变形等原因导致分段建造精度偏差大,影响后续分段总组或搭载精度。

图2 平台板波浪变形

2 机舱半立体分段/总段的变形特征

以散货船为载体,通过调研同类型多条船的总组及搭载精度情况,反映出系列船型及同类型分段的变形趋势及精度超差整体情况分布规律。

2.1 平台板中拱、波浪变形

在总段定位后,部分型船的上下平台板及其反顶骨材出现波浪状扭曲,甚至整体中拱,左右舷合拢的装配作业难度较大,造成大量开刀矫正或换板现象,见图2 和图3。

图3 平台板骨材扭曲变形

2.2 机舱前壁板扭曲变形、垂直度超差

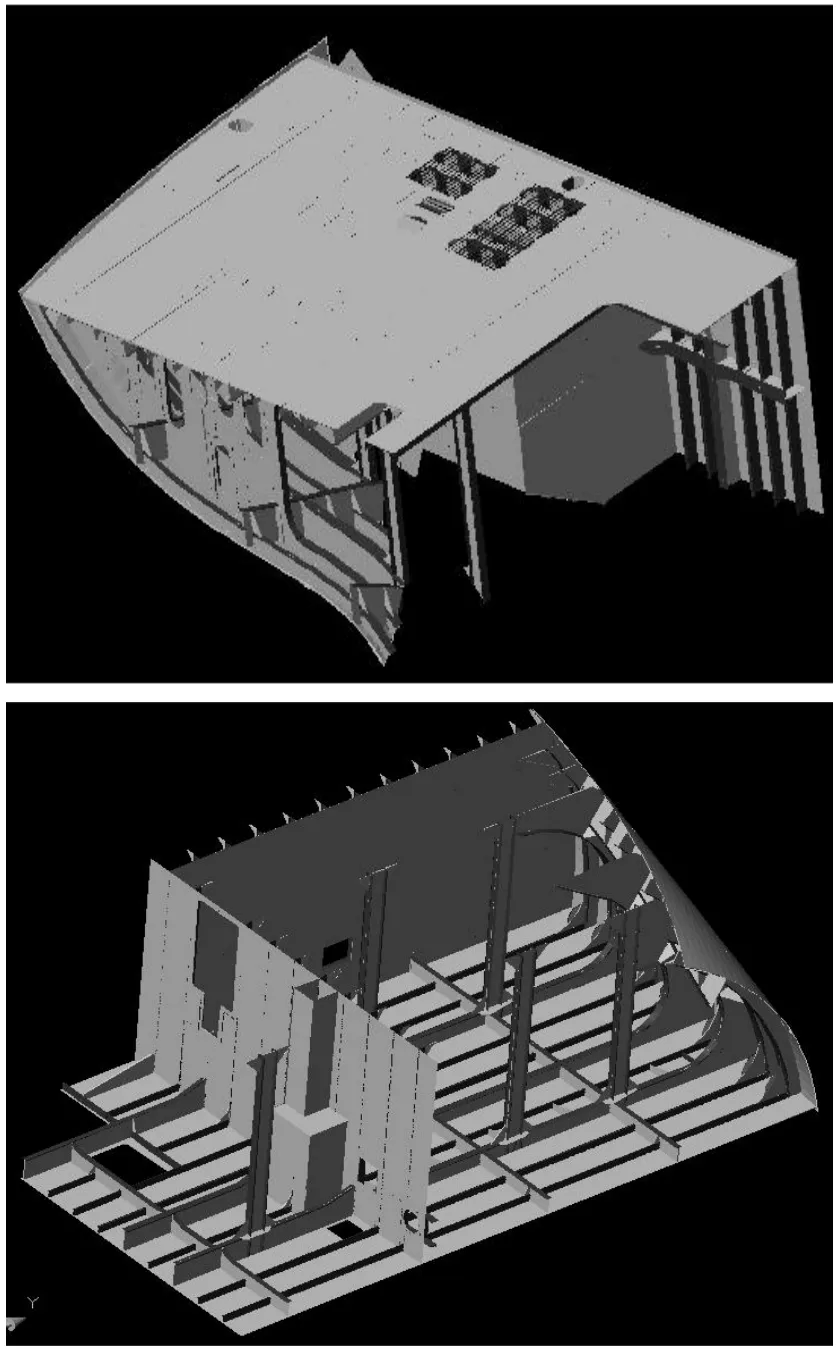

在机舱半立体总段搭载过程中,如果因部分结构间隙超差、结构短料或波浪变形等原因,对定位数据取舍不当,容易造成区域性垂直度和平整度不满足要求,图4 为某系列船之一的机舱前壁垂直度测量数据,可以看出,上平台总段定位角尺向艉偏移,导致整体垂直度偏差较大,而在合拢口区域的错位矫正仅能使局部平整度符合要求。

图4 某散货船机舱前壁垂直度测量数据(“+”表示壁板凹陷,“-”表示壁板凸出)

2.3 机舱区总长、半宽超差

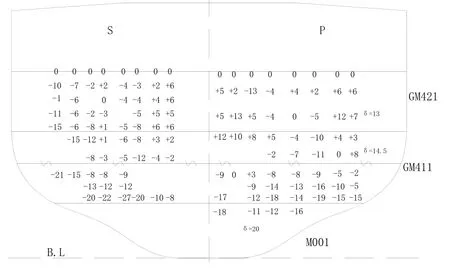

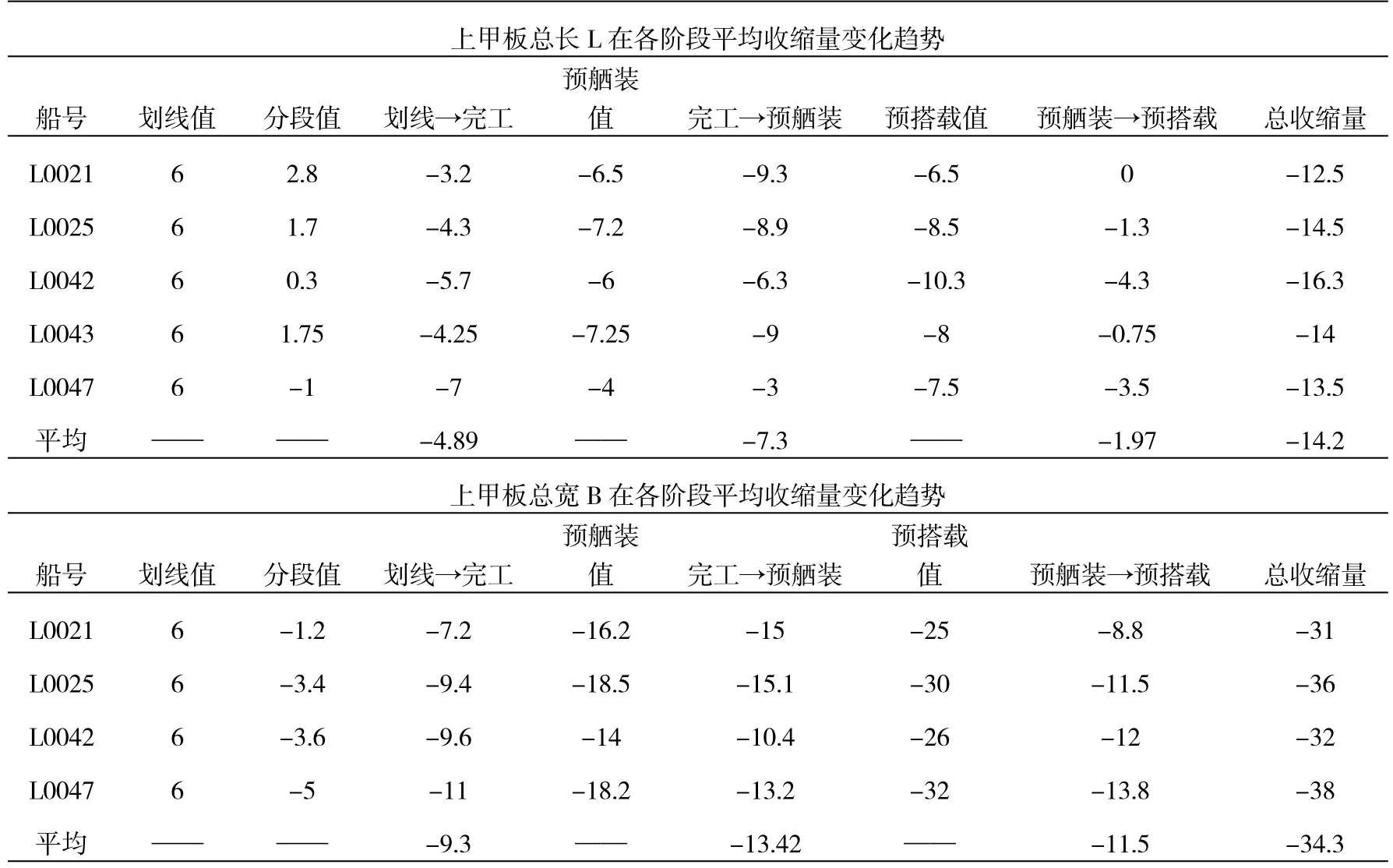

监测部分载体型船从分段完工到预搭载过程中的整体长度和宽度变化,见表1 和表2。

研究其长度和宽度的整体尺寸收缩量分布规律及趋势,可以发现上甲板板厚大于机舱内部的上下平台板板厚,因而其平均收缩量也小于上、下平台;因机舱区域的骨架结构特点,长度方向的平均收缩量小于宽度方向的平均收缩量;设计补偿值6mm 仅能满足分段甲板区域完工后的变形收缩补偿,远无法满足板厚较小的上、下平台变形收缩,以及预舾装和预搭载阶段的收缩补偿;最大收缩量出现在预舾装阶段,甲板在长度方向的平均收缩量为7.3mm,在宽度方向的平均收缩量为13.42mm;上、下平台在长度方向的平均收缩量为24.1mm,在宽度方向的平均收缩量甚至达到35mm。

图5 平台板凹陷积水现象

图6 平台板大量火工矫正后的情形

3 变形成因分析

分段在完工余量划线测量时,上、下平台的长度和宽度方向端口补偿为+6mm、+8mm,但是到了预舾装开始,分段收缩量达到30mm 以上,精度开始出现大幅超差。因此,根据分段完工→预舾装→预搭载阶段的变形趋势,从该阶段的施工方式和作业特点入手,并结合其他阶段的施工工艺过程,逐层深入分析各阶段的变形主要成因,为探索工艺控制措施提供先期依据。

机舱区域的总体布置决定了在板厚较薄的上、下平台,存在大量的管码及管支架等舾装件,其安装焊接过程中产生的热收缩应力导致平台板出现大范围波浪变形,同时,因堆放运输及翻身吊装过程的操作不当,也容易产生多处凹陷变形,因此需进行大量的火工作业矫正,火工作业会导致板材收缩进而使得平台长度及宽度值变小,这也是导致变形和收缩的主要原因,见图5 和图6。

表1 上甲板总长和总宽收缩量变化统计

在预搭载及船坞搭载的定位过程中,为保证部分主要结构不离空错位,牺牲部分定位数据则会进一步加剧总长及半宽数据的变小。

结合以上分析,造成机舱区域半立体分段/总段变形较大的主要成因有:

(1)板材堆放、分段堆放运输以及翻身吊装过程导致的变形,板越薄,影响程度越大;

(2)舾装件的安装焊接造成大量的收缩变形和波浪变形;

(3)火工矫正作业导致板材收缩;

(4)定位时牺牲半宽及长度数据导致整体偏差。

整理该过程产生的一系列变形成因及相互作用情况见图7 所示。

4 工艺控制措施研究

机舱半立体分段主要出现长度及宽度缩短,平台板平整度较差,机舱前壁垂直度局部超差,分段预搭载后出现“扭曲”问题,主要为舾装件的焊接及火工矫正导致的平台板收缩,反之因为平整度差加大火工量,导致长宽收缩更加严重,因此,需要结合从分段建造到船坞搭载的各阶段的工艺特点,对整个流程中的精度及施工过程加以控制。

4.1 精度管理

(1)应确定从分段下料→划线→完工→预舾装退火→预搭载定位→预搭载焊后各阶段明确的精度目标,对不能满足该阶段精度目标的分段提前制定处理方案进行整改,各阶段严格把关,禁止流入下道工序。

(2)将各分段精度数据和分段/总段定位数据应纳入精度软件进行模拟分析,为后续分段的建造和分段/总段的定位提供基础数据和参考依据。

(3)持续对现场情况进行跟踪及数据收集,建立各系列船的数据库,在统计分析的基础上,根据经验值和分析值综合进行后续船和类似型船的精度补偿值设计和精度目标策划,以提高船厂整体精度管理水平和船舶建造实力。

4.2 分段建造控制

(1)上、下平台的拼板焊接、骨材装焊等过程,应参照薄板建造的控制原则进行控制。

(2)在半立体分段的自由端口和强度较弱的片体上增加保型槽钢作为加强,对于需翻身的分段,需对分段整体刚度进行验证,根据吊码位置布置相应的吊装加强。

4.3 做好堆放及运输过程中的防变形措施

(1)板材及分段的堆放运输必须严格按工艺要求执行,禁止垫块、支撑、门架等直接顶在无结构的板上或弱结构处,防止产生凹陷变形。

表2 上下平台总长和总宽收缩量变化统计

图7 机舱半立体分段变形的形成过程

(2)注意选择运输路线,对于路面不平或有局部沉陷的位置应尽量避开或者采用铺设钢板垫平等处理措施,防止在运输过程中因受力不均、颠簸等原因致使分段变形。

(3)堆放地面的承载力和平整度应满足要求,避免因地面不平或者沉降造成局部失去支撑作用而使分段局部受力过大而变形。

4.4 严格控制舾装件的安装焊接

(1)严格控制电流电压、焊接顺序和焊脚大小,减少热输出,以控制平台板变形量。

(2)焊缝要分段焊接,每段焊缝长度宜不超过150mm,焊缝段间的温度控制在50℃以下,在保证焊接质量的情况下尽量使用较快的焊接速度,减少温度应力。

4.5 控制火工矫正量

(1)分段离胎前,按船体火焰矫正工艺规程对分段进行背烧退火,以矫正焊接角变形,减少总组阶段的火工矫正量,并可提前发现部分因火焰矫正导致板材收缩的精度偏差。

(2)在平台板的火焰矫正阶段,应严格控制好火焰参数,并选派经验丰富的操作工人进行作业,减少因火工作业不当以及过度火调导致的板材收缩。

4.6 定位数据的取舍

分段及总段定位时,应在肋检线、水线、半宽线定位正确的基础上,进行总组总段的半宽和总长数据整体把控,对于部分间隙过大的板材和结构,该进行局部更换的应更换处理,而不能仅为了保部分结构间隙而牺牲整体数据。

在做到以上控制措施的基础上,还应加强该工艺过程的监控力度;对分段尺寸发生较大变化的阶段,要制定详细的监控计划;定时对预搭载阶段的总段进行长度及宽度的测量;检查现场相关作业的规范性;对现场作业情况进行分析,并做好记录;对不规范的行为及出现的问题及时解决。

5 结语

分段变形和精度超差的影响是连续相关的,单个或多个分段的变形和精度超差将影响其总组的定位策略及精度控制策略,总段的变形和精度超差将影响其搭载阶段的定位策略及精度控制策略,甚至可能影响船舶的型宽及总长等主尺度。

半立体分段及总段的变形控制应做好从板材堆放阶段开始直至船坞搭载的整个过程控制,包括减少堆放变形、做好保型加强措施、控制焊接变形、减少火工收缩等一系列工艺措施,还必须从设计上进行持续改进和施工上严格进行把控,以做到精细生产和精益造船。