飞机燃油箱检修口盖雷电引燃源防护研究

张铁纯, 郭 江,, 李志宝, 段泽民,4, 司晓亮

(1.中国民航大学 航空工程学院,天津 300300; 2.安徽省飞机雷电防护省级实验室,安徽 合肥 230031; 3.强电磁环境防护技术航空科技重点实验室,安徽 合肥 230031; 4.合肥工业大学 电气与自动化工程学院,安徽 合肥 230009)

飞机燃油系统的引燃源防护是雷电防护最重要的任务之一。当飞机遭受雷击时,几千安培的电流通过机体进行传导。在燃油箱内,小于1 A的电流产生的火花都可能释放足够的能量点燃燃油蒸气并引起火灾或爆炸[1]。尽管传统金属燃油箱具有良好的导电性[2-3],在蒙皮结合处的导电性也较好,但若燃油箱组件没有足够的防护,则仍有可能引发灾难性事故。

遭受雷击时,结构件间接触面处产生的电弧是燃油蒸气的引燃源之一。电弧成因主要是由于导电部件间的接触面熔化而形成空气或其他气体的电离,当接触面的电流密度超过其载流能力时会产生电弧,造成熔化或燃烧的物质从接触区喷射,引燃燃油蒸气。例如,从检修门与适配装置间产生电弧;电流传导至搭接不良的油箱蒙皮结合处时产生电弧;电流流过搭接不良的油箱内部组件时产生的热颗粒簇射等。

国内对飞机雷电防护设计与试验研究已有报道[4-7],但关于飞机燃油箱雷电防护的研究尚处于起步阶段,关于燃油箱检修口盖具体结构的雷电防护研究很少。飞机燃油箱检修口盖在设计上应为雷电流提供低阻抗的通路,使强大的雷电电流安全通过而无过热,在任何间隙处都不会发生起弧[8-9]。防护设计应根据检修口盖的实际情况采取适当的雷电防护措施,尽可能减少雷电对飞机的危害。

本文利用COMSOL Multiphysics有限元软件对传统燃油箱检修口盖进行雷电流仿真,通过电流密度分布识别出潜在的起弧位置,经试验验证,实际起弧位置与仿真结果一致。基于对传统检修口盖防护设计缺陷的分析,设计了新型检修口盖,并通过仿真与试验验证了新型检修口盖引燃源防护的有效性。

1 传统检修口盖引燃源防护

1.1 检修口盖防护设计

传统燃油箱检修口盖的结构示意图如图1所示,使用加强板,通过紧固件将油箱壁板与检修口盖相连接。

图1 传统检修口盖的结构示意图

飞机遭遇雷击时,强大的雷电流在通过检修口盖的过程中,由于导电表面接触面积较小或紧固件间配合面存在间隙,因此可能会造成紧固件连接表面或其他接触表面的电流密度过大,产生电弧,引燃燃油蒸气[10]。针对此潜在的引燃源,传统燃油箱检修口盖采取的防护方式见表1所列。

表1 传统检修口盖引燃源防护

1.2 检修口盖电流密度分布研究

本试验利用COMSOL Multiphysics有限元软件对上述传统检修口盖进行雷电流分布进行仿真计算。仿真注入的雷电流分量D波形(单极性脉冲电流波)如图2所示,其中脉冲电流表达式为:

I(t)=I0(e-α t-e-β t)(1-e-γ t)2

(1)

其中,I0=109 405 A;α=22 708 s-1;β=1 294 530 s-1;γ=10 847 100 s-1;t为时间。

图2 雷电流分量D波形

仿真设置检修口盖螺钉上表面中心处为雷电注入点,注入雷电流分量D波,设置油箱壁板侧面接地,计算紧固件及整个结构上电流密度的分布。仿真所得t=6.4 μs传统燃油箱检修口盖上的电流密度如图3所示。由整体结构的电流密度分布仿真可知,在雷电注入点处电流密度最大,这也说明了在螺栓处容易产生电弧;雷电流从注入点在向油箱壁板侧面传导的过程中电流密度明显降低;雷电流从紧固件传导至检修口盖壁板中,铆钉及盘形螺母与油箱壁板的接触面电流密度较高为最易产生电弧处,即图3的A、B处附近易产生电弧。

图3 t=6.4 μs时电流密度分布

1.3 试验验证

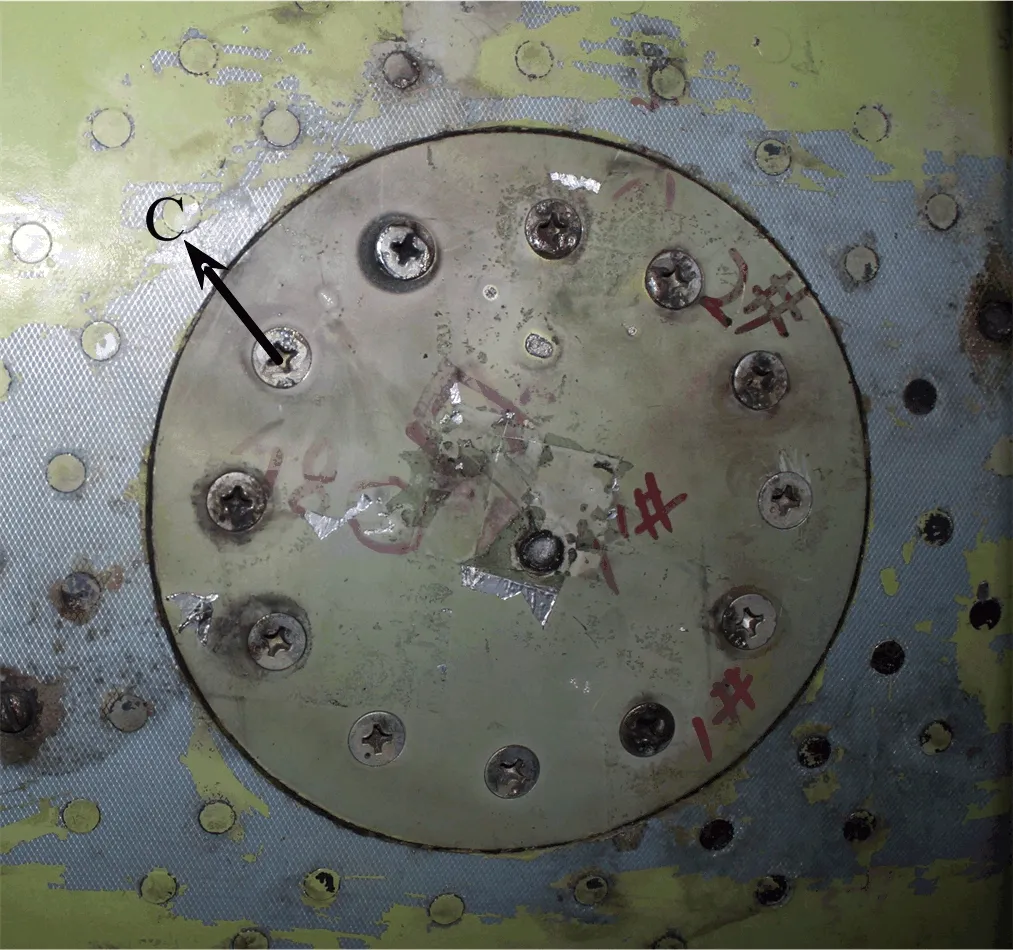

对传统燃油箱检修口盖进行雷电引燃源试验,通过暗室检测引燃源,观察燃油箱内部是否出现电弧,判断防护是否有效。传统检修口盖实物如图4所示。

图4 传统检修口盖

选取检修口盖的螺钉中心位置为注入点,即位于图4中的C处,油箱模拟件壁板接地。试验原理如图5所示[11-12]。

图5 燃油箱引燃源试验原理图

雷电流波形发生器将雷电流注入试验件,通过在暗室中的照相系统检测在燃油箱内部是否出现雷电起弧。本试验的传统燃油箱检修口盖实际安装位置位于飞机的雷电2A区,则试验注入的的雷电流分量组合为D+B+C*,试验中采集到的电流波形如图6所示。

图6 典型雷电流试验波形

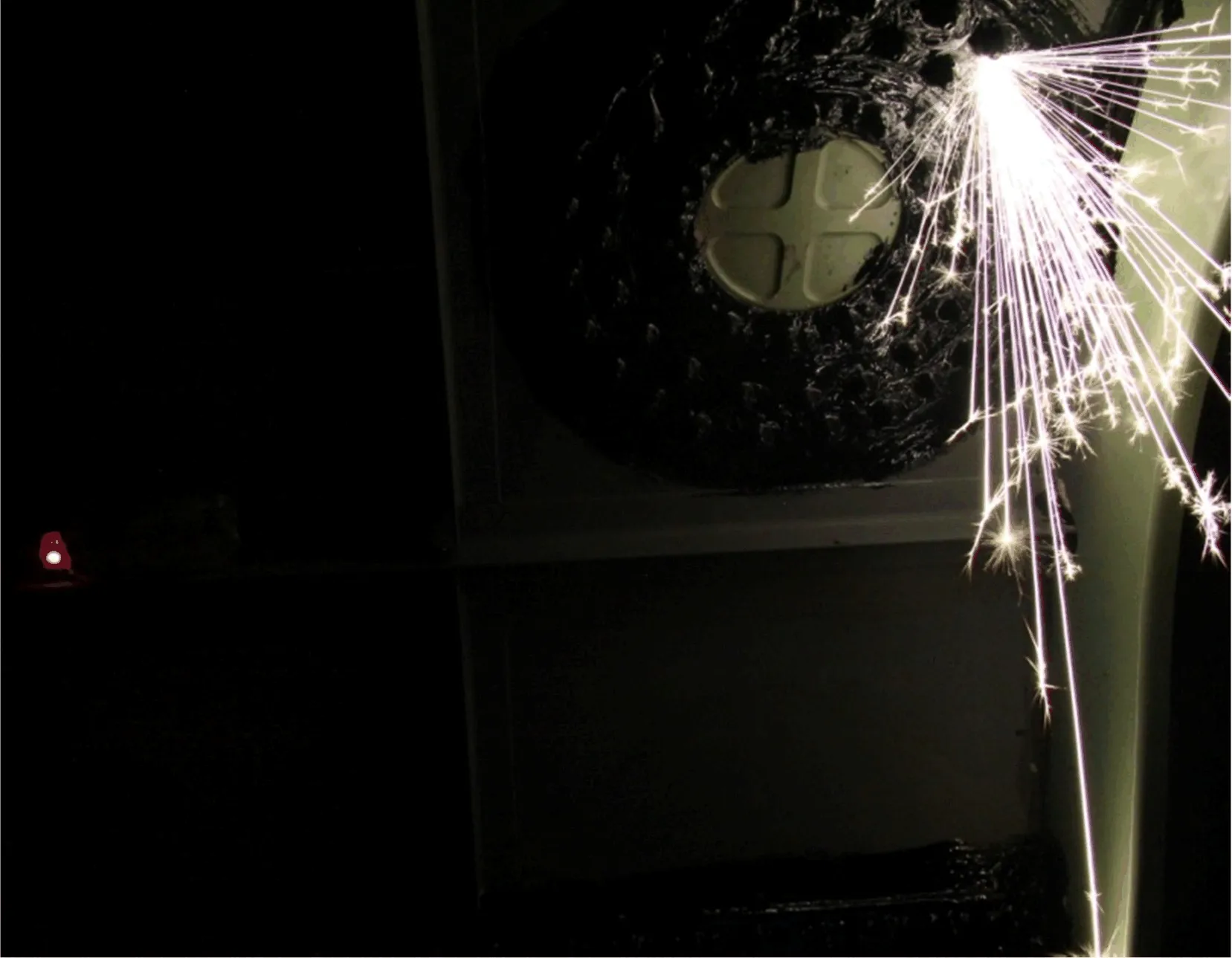

在传统检修口盖的雷电引燃源试验中,检测到电弧,如图7所示。

从图7可看也,试验结束后,发现传统口盖油箱内侧的铆钉与盘型螺母配合面周围(图3中位置B周围)的密封剂缺失,而盘型螺母与油箱壁板接触面附近(图3中位置A附近)处仍包覆密封剂,故判断试验中发生电弧的位置为铆钉与盘型螺母配合面处,即图3中的位置B。

图7 火花瞬间

2 新型检修口盖引燃源防护

2.1 检修口盖防护设计

结合传统燃油箱检修口盖进行电流密度仿真与试验结果可知,传统检修口盖在螺钉处电流密度高,在遭受雷击时会在燃油箱内部产生电弧,产生的电弧极有可能点燃燃油蒸气,造成严重灾难。基于上述分析,开展新型检修口盖的设计。

传统检修口盖的螺钉贯穿油箱壁板,与内部燃油蒸气相接触,该结构不可避免地成为雷电防护的关键区域。综合考虑可知,新型检修口盖在设计上考虑了避免燃油箱内外界直接相通的结构,因此从根本上消除了雷电直击造成内部打火的风险。

新型检修口盖结构示意图如图8所示,在结构上取消了图1中的加强板,去除了贯穿燃油箱壁板与燃油蒸气直接接触的紧固件,避免了潜在的引燃源,口盖内部利用橡胶密封圈阻止电弧生成物与燃油蒸气接触。新型检修口盖为反装式结构,口盖从燃油箱内侧安装,利用内部压力结合橡胶密封圈形成更好的密封。通过使用夹持环将检修口固定在燃油箱结构壁板上,其中,黑色部分为不导电密封圈。

图8 新型检修口盖结构示意图

考虑在遭受雷击时,结构间的接触面处可能会由于承载过大的电流进而产生电弧,新型检修口盖采取的防护方式见表2所列。

表2 新型检修口盖引燃源防护

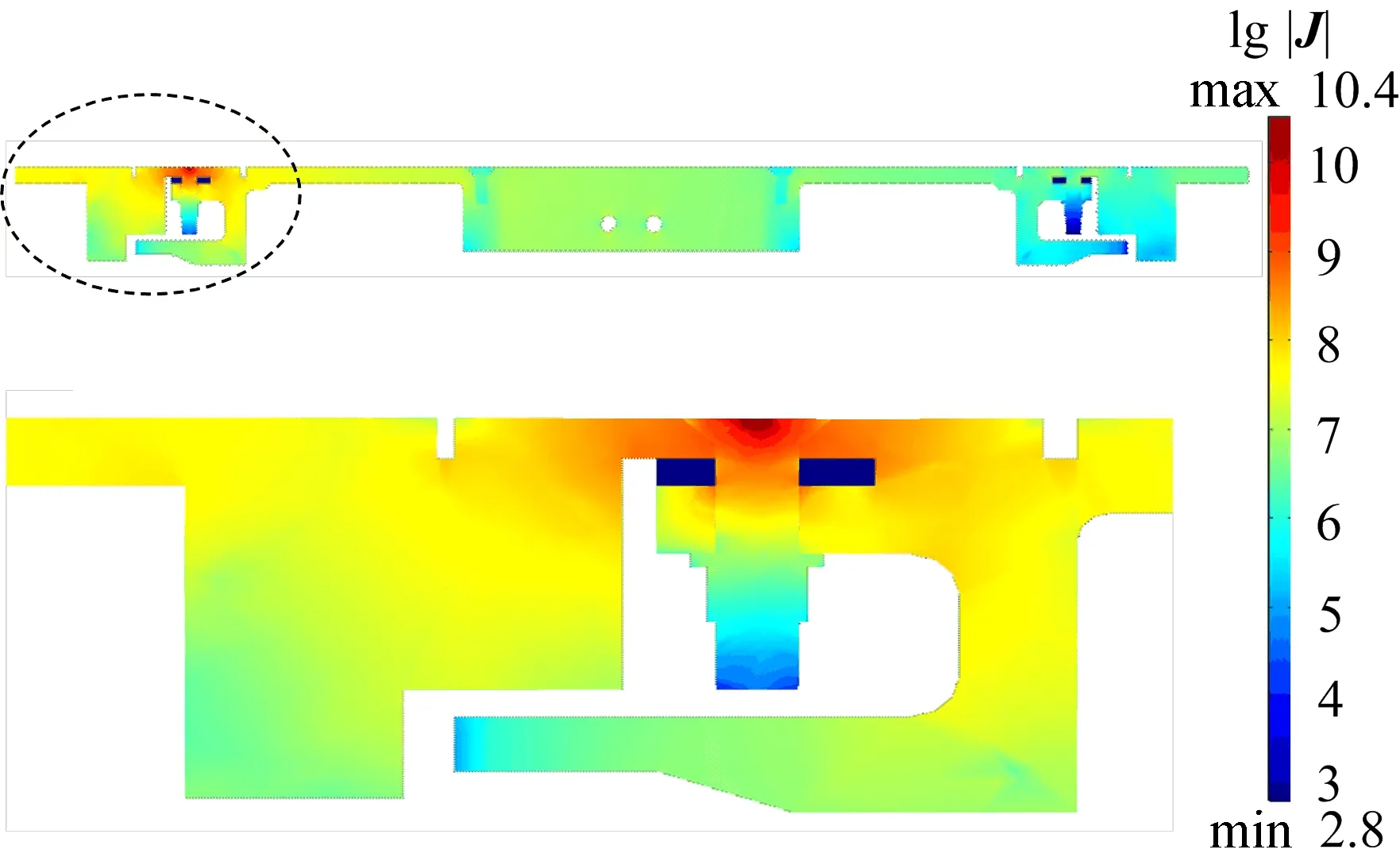

2.2 检修口盖电流密度分布研究

对新型检修口盖进行雷电流分布仿真计算,设置检修口盖螺钉上表面中心处为雷电注入点,注入雷电流D波,设置油箱壁板侧面接地。计算紧固件及整个结构上电流密度的分布,验证新型检修口盖结构与防护措施的合理性。

仿真所得t=6.4 μs传统燃油箱检修口盖上的电流密度如图9所示。由整体检修口盖的电流密度分布可知,在注入点处电流密度最大;雷电流从紧固件传导至检修口盖壁板,紧固件与检修口盖的接触面电流密度很高,但内侧壁板及安装结构电流密度较低,迫使雷电流沿外表面传递是相对合理的雷电防护设计方案。此外,结构中没有贯穿结构、接触燃油蒸气的螺钉,避免了因电流密度过高所产生的电弧生成物引燃燃油蒸气的风险。

图9 t=6.4 μs时电流密度分布

2.3 试验验证

对新型燃油箱检修口盖进行雷电引燃源试验,通过暗室检测引燃源,观察燃油箱内部是否出现电弧,验证其引燃源防护是否有效。

新型燃油箱检修口盖实物如图10所示,其安装、接地及试验方法与传统燃油箱检修口盖相同。对新型燃油箱检修口盖进行雷电流注入,试验中未检测到电弧如图11所示,验证了新型口盖引燃源防护设计的有效性。

图10 新型检修口盖

图11 新型检修口盖试验结果

3 结 论

本文通过电流分布仿真与雷电引燃源试验研究了燃油箱检修口盖的雷电防护性能,对比2种检修口的防护设计可以得出以下结论:

(1) 传统检修口盖的制造与安装相比新型检修口盖较为简单,但大量紧固件的使用增加了防护失效的风险,同时也增加了后期维护工作量。

(2) 试验发现,新型检修口盖未检测到电弧,而传统检修口盖检测到电弧。经证明是电弧造成紧固件处密封胶失效,进而形成电弧喷射,后期应该对密封胶的种类、涂敷厚度等进行研究。

(3) 新型检修口盖通过定期检查并更换密封圈保证防护的有效性,相比传统检修口盖的引燃源防护,无贯穿螺钉安装的新型燃油箱检修口盖更为安全可靠,为今后飞机燃油箱检修口盖引燃源防护设计提供参考。