高强度热处理钢轨闪光焊接头断裂原因分析

陆鑫 李大东 王若愚 邓健

(攀钢集团研究院有限公司,四川 攀枝花 617000)

自75 kg/m 高强度热处理钢轨大批量生产以来,其以优越的综合服役性能受到国内外重载铁路用户的较高评价[1-5]。但其性能也存在不足之处,导致在实际应用中出现了接头病害。国内某厂生产的75 kg/m高强度热处理钢轨在一重载铁路服役过程中,钢轨闪光焊接头处发生断裂。为查明钢轨出现接头伤损的原因,避免类似事故再次发生,本文对接头断口进行了检验和分析。

1 接头断口理化检验

1.1 宏观检验

试样为75 kg/m 高强度热处理钢轨闪光焊伤损接头,接头断口的断裂面位于轨底闪光焊缝处,并斜向轨头母材扩展[6]。钢轨生产日期、炉号和焊接日期不详。图1 为接头断口宏观及局部放大形貌。可知,断口宏观显示的河流花纹样为断裂源区,位于接头左轨底角的黑色锈蚀氧化区,该区域长度约62 mm。局部放大该区域,肉眼可见呈圆弧状的疲劳辉纹从轨底扩展至轨底与轨腰交界圆弧处发生瞬断。轨底角处可见长约25 mm 的较为平整的光滑区域,疲劳扩展区长约37 mm。

图1 接头断口宏观及局部放大形貌

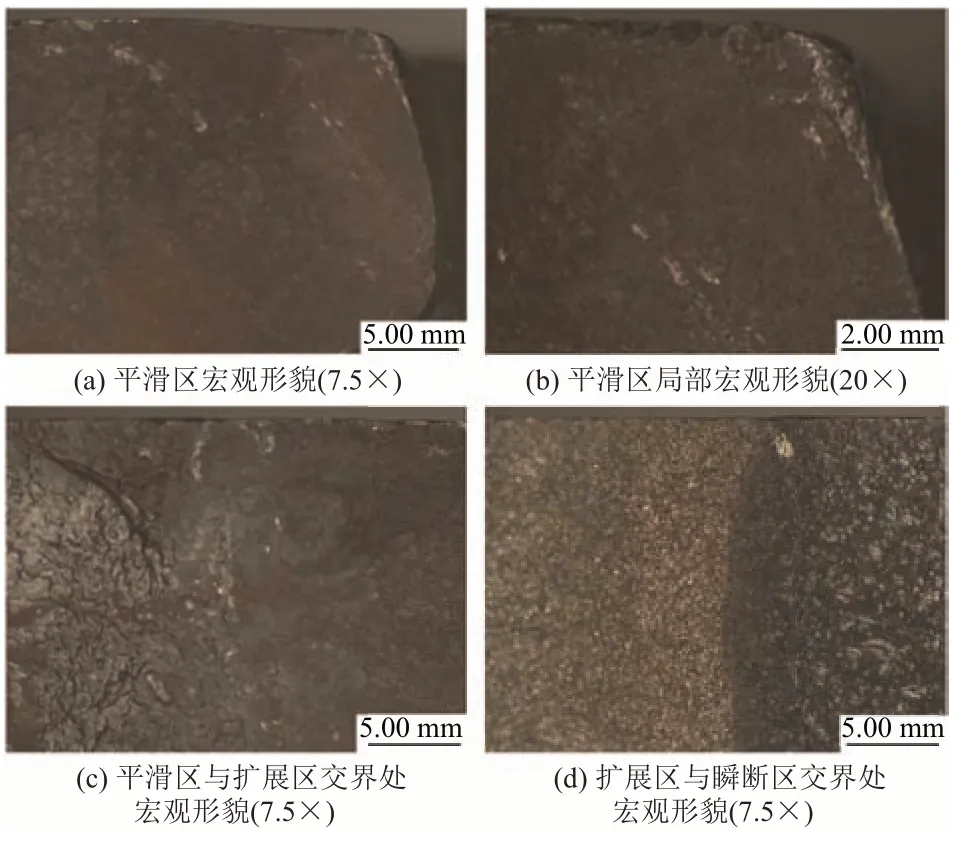

1.2 体视显微镜检验

采用LEICA M80 体视显微镜对轨底角黑色氧化区的宏观形貌(见图2)进行观察。图2(a)为放大7.5倍视场下的平滑区宏观形貌;图2(b)为放大20倍视场下的平滑区局部宏观形貌;图2(c)为放大7.5 倍视场下的平滑区与扩展区交界处宏观形貌;图2(d)为放大7.5 倍视场下的扩展区与瞬断区交界处宏观形貌。可知:因氧化严重无法观察到轨底角平滑区金属断口特征;疲劳扩展区出现呈圆弧状的疲劳辉纹,并从轨底角向轨底中心区扩展;疲劳辉纹扩展至轨底与轨腰交界圆弧处时接头发生瞬断,瞬断区具有新鲜金属断口特征。

图2 断口体视显微镜检验宏观形貌

体视显微镜观察结果表明,闪光焊接头的断裂源区为轨底角处的平滑区。该区域表面平滑,氧化严重,说明该区域出现的时间较长,接头轨底处的韧塑性较好,裂纹扩展速率缓慢。

1.3 扫描电镜检验

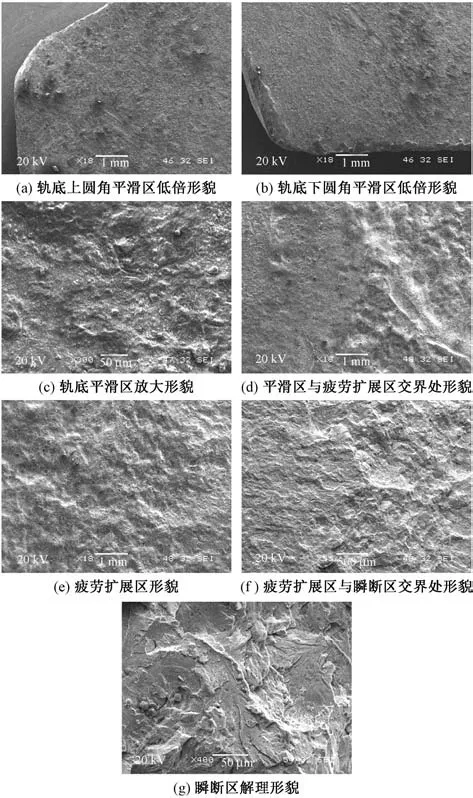

采用电火花线切割长度约为65 mm 的轨底角断裂源黑色氧化区试样,用丙酮浸泡并用超声波震荡清洗后,采用2%的盐酸(HCl)水溶液清洗断口表面的锈蚀氧化物,再用丙酮清洗后烘干,制备成电镜观察试样。采用JSM-5600LV 电子显微镜观察轨底角断裂源试样表面微观形貌,扫描电镜检验结果见图3。

图3 扫描电镜断口形貌

图3 表明:接头断裂是在循环荷载作用下的疲劳断裂,轨底角严重氧化的黑色区域是裂纹源区;断口轨底角平滑区因氧化严重无金属断口特征,表面微观形貌呈凹凸起伏状;疲劳扩展区为呈圆弧状的疲劳辉纹特征;瞬断区具有金属解理断口特征。虽已采用2%稀盐酸水溶液对试样进行了去锈蚀氧化物清洗,但断口表面氧化物依然严重,在平滑区和疲劳扩展区均可见膜状氧化物覆盖,而在瞬断区可见球状的氧化物,无法观察和分辨断口是否存在氧化物夹杂。

1.4 金相检验

为确认轨底角平滑区是否存在异常组织并观察接头流线升角,采用电火花线在距轨底角边缘15.4 mm 处的平滑区切割制取金相试样,并观察切割面。试样经过磨制、抛光和腐蚀后在显微镜下进行观察,金相检验结果见图4。图4(a)—图4(d)分别为金相试样上部、上中部、中下部及底部焊缝和断口面显微组织,从图中观察到的连续均匀的网状先共析铁素体(即脱碳层)表明该接头经历了正常焊后热处理。图4(a)中能观察到完整的脱碳层,出现的部分弯曲状态是接头在经过推瘤后形成的流线弯曲状态,图4(b)中的脱碳层比较完整,图4(c)中的脱碳层则较窄,而图4(d)中未观察到脱碳层,表明该断口已穿过焊缝脱碳层。图4(e)及图4(f)为采用缓慢腐蚀方法得到的接头流线形貌,经测量该接头流线升角达71.5°。

图4 金相检验结果

由图4 可知:断口起裂于接头焊缝边缘一侧的热影响区,在循环荷载作用下沿焊缝向钢轨心部扩展,并穿过焊缝脱碳层到达焊缝另一侧的热影响区,最终失稳后断裂。焊缝区组织为沿晶界的脱碳铁素体,热影响区组织为正常的珠光体片层结构,无异常组织。

2 原因分析

流线也称为流纹,普遍存在于经锻造或轧制后的金属中。在钢轨轧制的过程中,铸坯中的脆性杂质或夹杂物(多为MnS 夹杂)被打碎,并沿钢轨纵向呈碎粒状或链状分布;塑性杂质随着轧制变形沿钢轨纵向呈带状分布,在钢轨纵断面的宏观试样上呈一条条细线,通常也称为“纤维组织”。流线的存在使钢轨性能呈现异向性,即沿着流线方向(即钢轨纵向)抗拉强度往往高于垂直于流线方向(即钢轨法向)的抗拉强度。

在钢轨闪光焊过程中,钢轨中平行于钢轨纵向分布的流线在顶锻阶段会随着金属的塑性变形而发生偏转。偏转后的流线与平行于钢轨纵向的流线间的夹角即为流线升角。文献[7]表明:当顶锻量较大时,带状组织流线转角较大,严重时会与钢轨纵向接近垂直,此时,流线层之间的夹杂物等缺陷面也会接近垂直于钢轨纵向,加之焊接高温进一步弱化层间强度,使得钢轨焊接接头整体强度下降。文献[8]表明:闪光焊接后,在闪光焊接头中存在焊接顶锻的变形区域,金属流线随变形发生偏转,流线升角一般在40°~60°,MnS夹杂物也随流线发生偏转变化。流线升角越大,表明焊接顶锻力越大。过大的流线升角对接头塑性有不利影响。也有部分学者建议最大流线升角一般不应超过80°,使液态金属刚刚挤出接口时呈“第三唇”即可[9-13]。

采用体视显微镜和扫描电镜对断口瞬断前所有区域的宏微观形貌进行观察后可知,断口平滑区上存在明显的疲劳辉纹,由此确定该75 kg/m 高强度热处理钢轨闪光焊接头断裂的原因为在循环载荷作用下的疲劳断裂。目前线路广泛使用的手推式超声波探伤仪仅能检查钢轨踏面、轨腰至轨底中心区域,不能发现轨底角的伤损,该区域属探伤盲区。轨底角被扣件遮挡,只能采用人工手持探头进行探伤,在正常的维修状态下很难逐支对轨底角闪光焊接头进行人工探伤。从轨底角出现裂纹源到瞬断前的较长时间里,断口长时间暴露在空气中,导致表面氧化严重,无法确定疲劳源的具体位置。

通过对轨底角进行金相检验分析可知,平滑区断口斜向贯穿脱碳铁素体焊缝,表明该区域同样经历了闪光焊接和焊后正火过程,但因顶锻量过大,致使流线升角达到71.5°,有很大的几率形成冷接头,从而导致接头性能恶化。轨底角焊缝在钢轨服役过程中为应力最大部位,在车轮的循环载荷作用下轨底角处接头沿流线逐渐开裂氧化,并以此为疲劳源向轨底中心区缓慢疲劳扩展,最后导致接头瞬间脆性断裂。

3 结论

国内一重载铁路服役过程中高强度热处理钢轨闪光焊接头发生断裂。采用体视显微镜、光学显微镜和扫描电镜对断口宏微观形貌、金相组织等进行了检验分析。接头断裂原因如下:

1)接头断裂是在循环载荷作用下的疲劳断裂,轨底角严重氧化的黑色区域是裂纹源区。

2)由于顶锻量过大,焊接流线升角达到71.5°,在车轮的循环载荷作用下,接头轨底角沿流线逐渐开裂氧化,并以此为疲劳源向轨底中心区缓慢疲劳扩展,是导致接头最后瞬间脆性断裂的主要原因。