虚拟预拼装技术在钢桁梁中的应用研究

刘晓光 潘永杰

(中国铁道科学研究院集团有限公司铁道建筑研究所,北京 100081)

预拼装是钢梁制造中验证杆件精度和实现精密匹配的关键工序,可以发现杆件和拼接部位的质量问题,并及时在制造厂内解决,确保发往桥位的杆件合格且满足架设安装精度要求。根据Q/CR 9211—2015《铁路钢桥制造规范》[1]的规定,首批制造的钢桥或改变工艺装备时,均应进行有代表性的局部预拼装;成批连续生产的钢桥,每生产15 孔预拼装1 次。预拼装应在测平的台架上进行,杆件应处于自由状态。

根据预拼装方式不同,可分为平面预拼装和立体预拼装,目前制造厂内以平面预拼装为主。平面预拼装需要足够大的场地,占用大量空间资源;杆件搬运拼装需采用大型机械设备,局部调整时工人劳动强度大,成本较高;预拼装完成后才能进行除锈涂装,制约桥位架设工期。对于预拼装杆件数量多、单根杆件超大超重的大跨度钢桥而言,平面预拼装的弊端显得尤为突出,迫切需要先进的信息化手段来实现该工序的升级。

伴随测量技术和计算机技术的发展,以数字化、虚拟化为代表的三维预拼装技术成为发展方向,国内外对此进行了相关研究。日本Yokogawa 桥梁公司开发了计算机预拼装检测系统CATS(Computerized Assembly Test System)[2]。美国Fuchs咨询公司研发了基于激光的桥梁拼装系统——FCI 激光跟踪系统[3]。国内上海中心大厦、昆明新机场、深圳平安金融中心等钢结构施工中采用了数字化预拼装技术[4-5]。南京长江三桥利用自动跟踪激光测量仪拟合分析钢塔柱节段的拼装精度[6];制造厂内部也探索了TRITOP,IDPMS 等数字摄影测量和三维激光扫描技术在虚拟预拼装的应用[7-8]。

结构形式不同预拼装的技术要求也不完全相同,钢桁梁作为铁路桥梁常见形式之一,有必要研究替代其在厂内平面预拼装的虚拟预拼装技术。

1 基本原理与流程设计

1.1 基本原理

虚拟预拼装是采用预拼装杆件的关键点几何信息,通过软件模拟拼装,替代实物平面预拼装。关键点选择应能代表杆件预拼装精度的特征点,又称实测点,对应预拼装杆件实测点的理论点为设计点。

虚拟预拼装计算基本原理是将实测点进行空间几何变换,实现与设计点的最佳一致逼近,通过实测点拟合点、线、面,对拟合后的几何图形元素进行测量分析。

1.1.1 实测点与设计点最佳逼近

同一坐标系下,设钢桁梁杆件设计点P的三维空间坐标为(Xi,Yi,Zi),相应实测点P'的三维空间坐标初始值为最佳逼近是经过一系列的坐标变换,使得保持刚性位置不变的实测点P'与设计点P之间的空间距离平方和最小。

设有n个实测点P',其绕X,Y,Z轴旋转角度分别为θx,θy,θz,平移值分别为 ∆x,∆y,∆z,则相应旋转矩阵R(X,θx)、R(Y,θy)、R(Z,θz)和平移矩阵T为

要使F最小,则应满足∂F/∂θ=0,∂F/∂Δ=0。由此得到相应的旋转矩阵R和平移矩阵T,获取最接近设计点的实测点坐标。

1.1.2 基于实测点的线、面拟合

基于最小二乘法,通过实测点拟合所需的轴线和平面。利用拟合后的几何对象测量预拼装关键项目主要尺寸的偏差,判定是否符合规范相关规定。

拟合的轴线交点可作为预拼装杆件的中心点,根据中心点来测量相关尺寸;求从实测点到拟合平面的垂向距离,以此可考虑旁弯、扭曲、平面度和垂直度等参量的计算。

1.2 流程设计

图1 虚拟预拼装流程

虚拟预拼装整体流程如图1所示。虚拟预拼装采用高精度采集设备对厂内钢桁梁杆件的实测点进行测量,获取其空间坐标信息,基于理论拼装模型,拟合实测点和设计点,进行单根杆件的精度分析,验证杆件制造精度是否满足规范要求;然后将所有预拼装杆件转化至同一坐标系下进行拼装分析,通过实测点拟合轴线、平面,测量相应参数指标,以确定其关键项目主要尺寸偏差是否满足规范要求。

2 精度保障技术研究

2.1 理论模型创建

理论模型是依据钢桁梁设计制造图纸建立的三维精细化模型,包括单根杆件模型和拼装模型。为实现虚拟预拼装效果,理论模型应具备以下两方面特点。

2.1.1 可视化

通过对理论模型的浏览漫游,目视拼接处有无相互抵触地方,有无不易施拧螺栓处。必要时,还应模拟作业人员操作,判定是否具备足够的作业空间。

2.1.2 参数化

预拱度作为平面预拼装的控制指标之一,是未知量,具有随机变量的属性。

虚拟拼装中,理论拼装模型应具有唯一性,否则无法确定拼接模型的空间位置,预拱度作为有效控制参量是理论模型确定的前提。因此,虚拟预拼装中预拱度为已知量,作为约束条件进行理论模型搭建。根据最佳逼近后的实测点拟合杆件中心线,量取点到线的距离,确定基于虚拟预拼装的实测预拱度。

为了实现预拱度的改变而及时调整理论模型,应考虑模型的参数化。

基于以上2 方面因素,理论模型搭建中引入BIM技术,充分利用其可视化和参数化的技术特点。

2.2 实测点选择

厂内钢桁梁杆件制造中,每片螺栓孔群均由同一台机床一次加工完成,考虑机床加工的高精度,可忽略同一孔群之间的孔间距偏差(规范规定偏差为±0.4 mm),通过测量边角点即可表示整片孔群的位置信息。

边角点的选择,一般默认选择制造过程中的定位点(孔群边界点),且为便于拟合孔位,需要在孔群中心范围选取任意孔位作为定位点,如图2所示。

因此,实测点宜选择每片孔群4 个边角点和中间范围内1 个任意点的孔心。为确保拟合精度,孔群螺栓数多时可适当增加实测点个数(如图2 中部分螺栓区域设置10个实测点)。

实测点的选择还应考虑测站布设的影响,若测量过程中由于测量杆件形态、设备架设位置等因素干扰,无法采集到某个定位点,可就近选取其他孔位,一般选择同行或同列的邻近螺栓孔。

图2 杆件孔位关键点选择示意

2.3 测量精度

钢桁梁杆件的虚拟预拼装为刚性碰撞,几何信息测量精度应在孔径容许偏差范围内。针对钢桁梁常用的M24,M27和M30高强度螺栓,其制造孔径分别为26,29,33 mm,容许偏差为0 ~ 0.7 mm。

设每一个螺栓孔的测量中误差为q1,假定杆件高度在2 m 内,高度范围内有15排螺栓,其容许误差q不大于2 mm,则可得q1=0.52 mm,根据保证率不同,极限误差一般为2q1或 3q1,即 1.04 或 1.56 mm,则测距误差精度取为1.0 mm,反馈到孔径测量精度为0.13 mm(按15 个螺栓计)。

设每一测站的测量中误差为q2,根据误差传播定律,n个测站时,几何尺寸测量中误差qL为

几何尺寸测量中误差与测站数的平方根成正比,因此测试过程中应尽量减少换站。在条件允许的情况下预拼装杆件最好在无遮挡空间中。

2.4 温度影响

预拼装杆件信息采集应选择温度变化幅度小的凌晨或傍晚。针对长度20 m 杆件,当温度变化为5 ℃时,杆件沿轴向变形量为1.21 mm,折合到每个孔位的变形量为0.6 mm,已接近孔径允许偏差上限,因此规定预拼装杆件测试时段内温度变化范围宜控制在5 ℃。

当温度变化超过5 ℃,若仍进行预拼装杆件几何信息测量,应考虑温度补偿,可通过孔位坐标的修正来实现。

设杆件长度为L,温差为ΔT,伸长量∆L计算式为

式中:C为钢材的热膨胀系数,取1.21×10-5℃-1。

假定杆件沿轴线中心方向均匀变化,以杆件轴线中点为基准,每端实测点沿轴线方向的坐标补偿值为0.5∆L。

3 工程应用

3.1 工程背景

某112 m 三主桁简支钢桁梁,中桁杆件5 个节间进行厂内平面预拼装,共计21 根杆件,其中上弦杆5根,下弦杆5根,斜腹杆11根,如图3所示。

图3 预拼装杆件示意

平面预拼装的同时,按照流程设计进行了虚拟预拼装验证工作。

3.2 预拼装系统

钢桁梁虚拟预拼装系统包含精度管理模块(Precision Management Module,PMM)和虚拟拼装模块(Virtual Assembly Module,VAM)。PMM 模块完成单根杆件精度分析工作,VAM 模块将所有预拼装杆件PMM 模块分析成果自动拟合,分析杆件拼装后偏差,如偏差太大,可重新返回至PMM 模块进行手动微调,指导拼装调整,直至达到最佳拼装状态。

3.3 前期准备

CATIA 软件具有基于变量驱动的参数化设计能力,可通过骨架线框自动实现不同预拱度设置条件下拼装BIM 模型空间位置的调整,为反复验证虚拟预拼装是否满足规范要求提供条件。因此,根据杆件二维制造图纸,利用CATIA 软件进行参数化建模,其中上弦杆MA0A1及斜杆XG-MB 的BIM 模型如图4 和图5所示。

图4 上弦杆MA0A1模型

图5 斜杆XG-MB模型

满足预拼装杆件几何信息测量精度的测试手段较多,本文采用高精度全站仪(测距精度为0.5 mm+1.0×10-6×D,D为全站仪实际测量的距离值,单位km),并辅助工装靶标,对所有预拼装杆件的实测点进行空间信息采集,以自定义文件格式导入虚拟预拼装系统,其中上弦杆、下弦杆和斜腹杆的实测点分别为362个、488个和502个。

3.4 结果分析

3.4.1 单根杆件精度分析

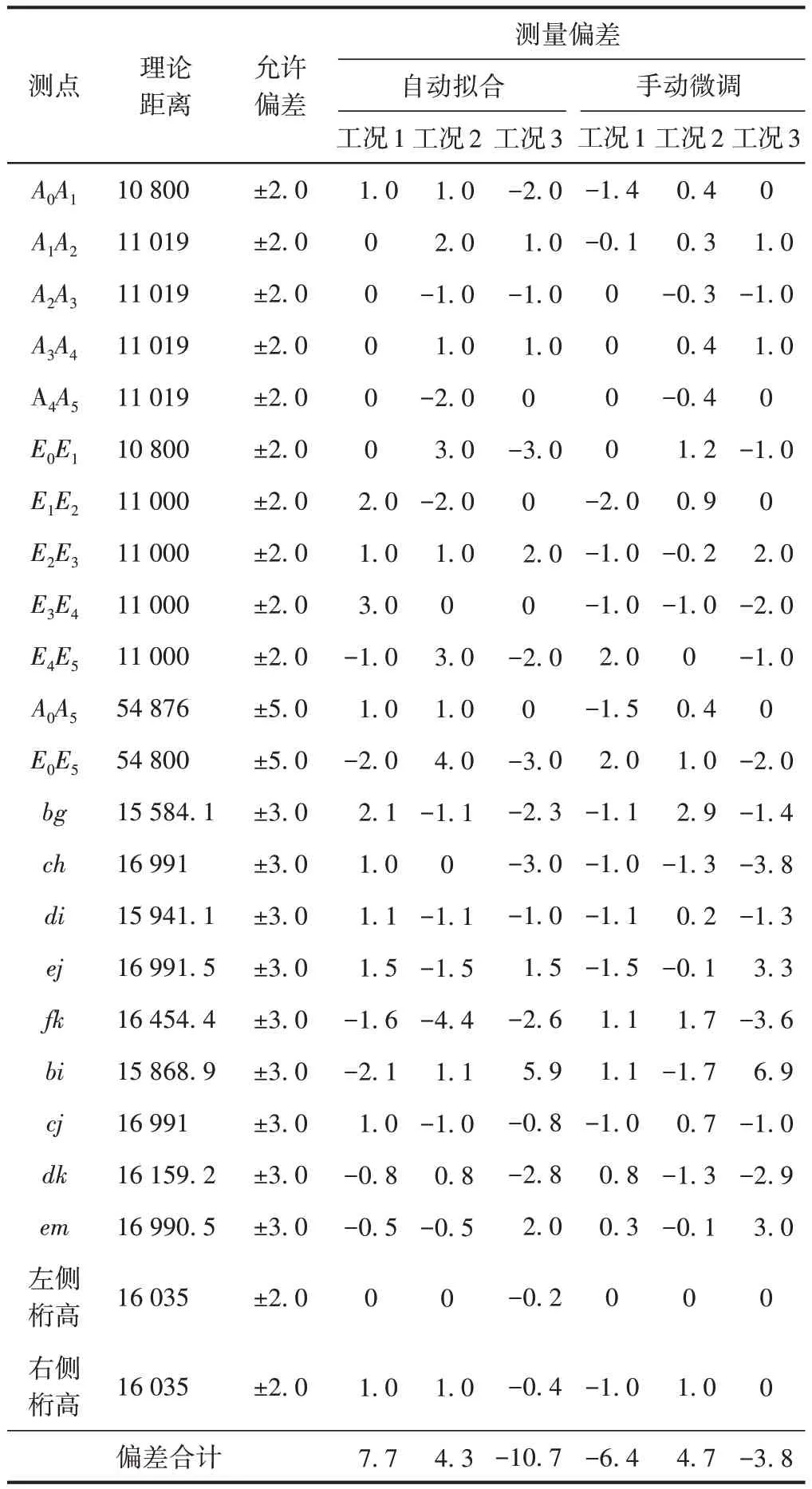

厂内平面预拼装前,完成了所有杆件的成品报验工作,同时PMM模块根据实测点进行了精度分析。以SG-MA竖件为例,两者的分析结果见表1。

表1 SG⁃MA杆件常规测量及PMM 模块分析偏差 mm

由表1 可知,PMM 模块分析精度与常规成品报验的测量结果趋于一致,且都在规范容许范围内。

3.4.2 预拼装结果对比

为多方位验证虚拟预拼装技术,设置了设计预拱度、实测预拱度和人为假定的超限预拱度3 种预拱度工况,如图6所示,各工况量值见表2。

图6 预拱度示意(中心线/骨线)

表2 设置预拱度Hi mm

采用自动拟合和手动微调2 种方式,分析关键项目主要尺寸偏差,结果见表3,手动微调方式下预拱度测量结果见表4。

1)工况1 下,自动拟合时主要尺寸拟合测量值与理论值偏差较小,多处偏差为0,但还有1处偏差超限,超限差的绝对值为1 mm,虚拟预拼装结果不能满足规范要求;手动微调时主要尺寸偏差满足要求,且测量预拱度与设计预拱度值非常接近,最大偏差为0.4 mm,虚拟预拼装结果满足规范要求。

2)工况2 下,自动拟合时主要尺寸拟合测量值与理论值偏差有3 处超限,超限差的最大绝对值为1.4 mm,虚拟预拼装结果不能满足规范要求;手动微调时主要尺寸偏差满足要求,且测量预拱度与设定预拱度值接近,最大偏差为2.2 mm,虚拟预拼装结果满足规范要求。

3)工况3 下,自动拟合时主要尺寸拟合测量值与理论值偏差有2 处超限,超限差的最大绝对值为1.9 mm,虚拟预拼装结果不能满足规范要求;手动微调时主要尺寸偏差仍存在不能满足要求的情况,且测量预拱度与假定预拱度值最大偏差为3.4 mm,虚拟预拼装结果不满足规范要求。

表3 不同拟合方式下关键项目主要尺寸偏差 mm

表4 手动微调时轴线拟合后测量预拱度Hi' mm

4)工况1 和工况2 下,自动拟合和手动微调方式关键项目主要尺寸偏差合计的绝对值非常接近(7.7与6.4 mm,4.3 与4.7 mm),表明偏差实现了重分布,手动微调效果明显。

5)自动拟合和手动调整2 种模式须要协同工作,以验证尺寸偏差精度是否满足要求。

6)三维理论拼装模型提前设定了预拱度,正常情况下虚拟预拼装的测量预拱度与设定预拱度偏差在规范容许范围内,按设定预拱度考虑不影响虚拟预拼装的最终结果。

4 结论

本文通过分析钢梁厂内平面预拼装的不足,指出以虚拟化为代表的三维预拼装技术是工序升级的发展方向。针对常见的铁路钢桁梁,从虚拟预拼装基本原理与流程设计、精度保障、工程应用3个方面开展研究,主要结论如下:

1)虚拟预拼装计算基本原理是实测点与设计点的最佳一致逼近,根据修正后的实测点空间位置拟合点、线和面。

2)虚拟预拼装流程设计包括精度管理和拼装管理,前者可验证杆件制造精度是否满足规范要求;后者基于实测点拟合的点、线、面,测量相应参数指标,确定其关键项目主要尺寸偏差是否满足规范要求;过程中可根据偏差结果进行拟合的迭代和试错。

3)为确保虚拟预拼装精度,结合钢桁梁杆件制造现状,规定了基于预拱度为约束条件进行理论拼装BIM模型的搭建,给出了实测点选择的一般规定,提出测量精度为1.0 mm,并考虑温度影响的实测点坐标修正方法。

4)结合某实际钢桁梁,进行了制造厂内平面预拼装和虚拟预拼装的对比。3 种预拱度约束条件下测量结果表明,在设计预拱度和实测预拱度下虚拟预拼装测量结果满足规范要求,与制造厂内平面预拼装结果一致。

尽管虚拟预拼装在具体工程进行了成功应用验证,但也存在需要进一步完善的地方:未考虑杆件自重及弹性变形,未考虑拼接板和填板的影响;实测点数量的选择,目前还无法给定一个明确的判定准则或原则;温度影响因素的考虑偏于理想化,实际情况往往是不均匀的温度场;目前由于样本偏少,倘若虚拟预拼装分析结果不满足规范要求,也不能直接判断杆件制造精度存在问题,还需要慎重提出对策。

虚拟预拼装还要不断试用完善。未来通过数据积累与大数据挖掘分析拼装精度与生产过程、架设过程的相关性,以辅助工厂制造、现场拼装,甚至推动规范的修订,使其真正成为钢桁梁制造标准工序的一环。