前驱体转化法制备碳化硼粉体的研究进展

陈冠廷 ,李三喜 ,王 松 ,李 洋

(1.沈阳工业大学理学院,辽宁沈阳110870;2.沈阳工业大学材料与工程学院)

碳化硼(B4C)是一种具有多功能非氧化陶瓷,具有高熔点(2 450 ℃)、低密度(2.52 g/cm3)、高硬度(仅次于金刚石、立方氮化硼,超过1 300℃时硬度则超过二者)、良好的化学稳定性(抗氧化、耐腐蚀)、大中子吸收截面等优良性能[1]。近年来,由碳化硼制备的材料已广泛应用于各行各业。例如,在材料打磨行业中的喷嘴、砂轮等耐磨材料;在军工行业中利用其密度、电性能等特性制备的防弹装甲板和电热转换装置;在核工业中用于吸收中子控制反应进行的关键部件[2-4]。目前,碳热还原法是大规模生产碳化硼粉体的主要方法,其他方法还包括镁热还原法、元素直接合成法、化学气相沉积法和前驱体转化法等[4]。但碳热法生产碳化硼存在原料氧化硼(B2O3)易挥发和能耗高等问题;镁热法存在难以除去Mg和MgB2杂质,产品纯度低等问题;元素法和气相法中存在硼元素成本高,规模小等问题。这些问题很大程度上制约了上述方法的推广和应用[5-7]。

近些年,前驱体法制备碳化硼开始引起研究人员的关注。前驱体法制备碳化硼粉体主要利用含羟基官能团的碳源与硼酸混合,通过缩合反应合成前驱体,进而制备碳化硼粉体。该方法具有过程简便、反应温度低于传统方法、产物直接呈粉末状等优势,拥有推广大规模生产的潜力。对前驱体转化法制备碳化硼粉体的工艺做了介绍,综述其制备过程和每一类碳源制得产品的主要特点以及最新进展,为开发新方法或优化工艺提供了借鉴,并针对目前研究的问题展望了前驱体转化法合成碳化硼粉体的研究方向。

1 前驱体法合成碳化硼粉体的制备过程

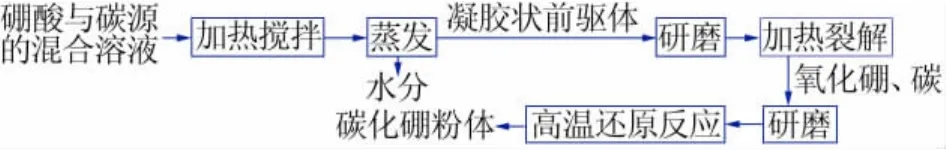

前驱体法主要利用含羟基官能团的化合物与硼酸反应制备碳化硼粉体。与传统的碳热还原法相比,前驱体法通过反应使得碳和氧化硼在分子级混合,接触更紧密,改变了反应的动力学过程,因此可以在更低的温度下发生反应,合成出尺寸更小、反应程度更高的碳化硼粉体。工艺流程示意图见图1。该方法通常可分为3个反应过程:前驱体的合成、裂解前驱体和还原反应。

图1 溶胶-凝胶法合成前驱体制备碳化硼粉体的工艺流程图

1.1 前驱体的合成

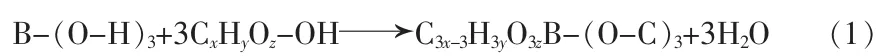

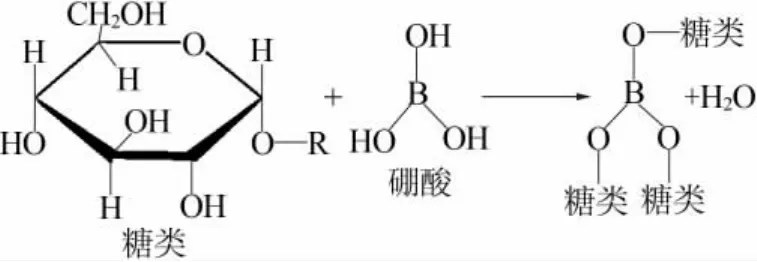

前驱体的合成是制备碳化硼粉体的关键步骤,结果将直接影响最终产物的性能。该过程通过羟基化合物与硼酸缩合反应,形成硼酸酯,化学方程式[8]:

目前,合成前驱体多使用溶胶-凝胶法,将羟基化合物与硼酸按比例配比的混合溶液加热发生缩合反应,形成具有一定黏度的透明状前驱体。

1.2 裂解前驱体

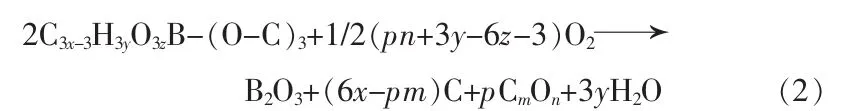

把前一步合成的前驱体放入坩埚中,转移至气氛炉中加热(500~800℃)裂解,再将裂解产物置于玛瑙研体中研磨,准备进行还原反应。裂解反应化学方程式[8]:

1.3 还原反应

将研磨好的裂解产物放置在石墨舟中,在氩气流的保护下,使用高温炉加热(1 100~1 700℃)进行还原反应,反应后得到粉末状的碳化硼粒子。反应方程式:

通常,利用还原反应制备的碳化硼粉体产物中会含有大量的残留碳。近几年,采用在空气中加热处理前驱体的方法,能有效清除过量的碳,使碳硼比接近还原反应的化学计量比,进而大幅度提高前驱体法合成碳化硼粉体的纯度[9]。

2 不同碳源制备碳化硼粉体及特点

在前驱体法制备粉体过程中,通常使用硼酸作为硼源,羟基化合物作为碳源。而不同的碳源具有不同的性质,对于最终产品也存在不同的影响。目前常用碳源包括多元醇、糖类、果酸类、聚合物等。

2.1 多元醇类

多元醇泛指分子中含有2个或多个羟基的醇类。由于醇类易溶于水,非常适合使用溶胶-凝胶法合成前驱体。随着制备技术不断优化,可用于合成的原料也逐渐增多,其中具有代表性的多元醇碳源包括甘油和甘露醇。

早期使用甘油合成的碳化硼粉体存在还原温度高、纯度低等问题,难以满足应用需求。K.Masaki等[9]使用前驱体法,以甘油为碳源与硼酸缩合反应合成前驱体,随后将前驱体在空气中裂解,经过还原反应后成功合成高纯度碳化硼粉体。该方法使还原温度更低、产品纯度更高、粒子尺寸更小,同时使用Ar取代N2作为还原反应保护气可避免生成氮化硼。

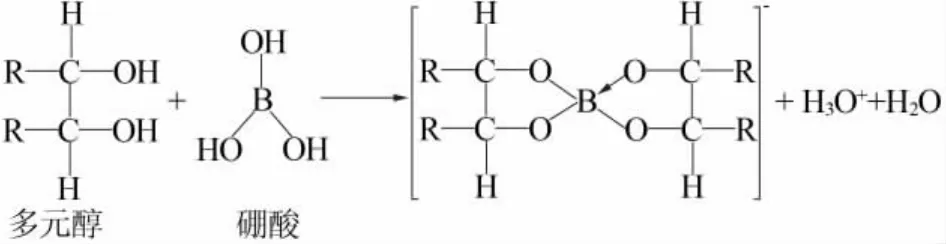

甘露醇是一种典型的多元醇,在与硼酸物质的量比为1∶2时,可与硼酸形成化学计量的络合物,因此常用作硼酸的滴定剂。M.Kagiage等[10]利用甘露醇的滴定性质,探索反应物比例对碳化硼粉体性能的影响。结果表明,当甘露醇与硼酸物质的量比为1∶4时,经过1 300℃还原可得到含有少量残留碳的碳化硼粉体。在该条件下,即使将前驱体在空气中热处理消除过量的碳,仍然无法合成出高纯度的碳化硼粉体;当甘露醇与硼酸物质的量比为1∶2时,前驱体的碳硼分散更加均匀,在空气中裂解除去多余碳后,在1 250℃下还原即可得到纳米尺寸的高纯度碳化硼粉体。证明当甘露醇与硼酸物质的量比为1∶2时,有利于前驱体进行充分的反应,增加碳硼的分散性,降低还原反应温度,合成出纯度更好的碳化硼粉体。图2为多元醇与硼酸的反应通式。

图2 多元醇与硼酸反应合成前驱体

M.Kagiage等[11]对甘油和甘露醇热力学行为和所获得的碳化硼粉末形态做了分析,发现不同碳源由于分子结构不同,热分解反应中的温度条件也各不相同;碳化硼的形态受前驱体中碳硼分布情况和交联程度的影响,硼在碳中的分散程度越高,碳化硼晶体成核点越多,其粒子尺寸小且均匀。

多元醇是目前在制备碳化硼粉体中应用种类较多、合成效果较好的一类碳源,其易与硼酸反应生成凝胶,得到前驱体裂解产物中碳硼分布为均匀的三维双连续结构(如图3a所示),可有效增加碳硼的接触面积,使粉体制备过程更为简便。

图3 热水洗涤除去氧化硼后,使用甘油(a)[9]和PVA(b)[12]得到的热分解产物的 SEM 照片

2.2 糖类

糖类(carbohydrate)是其他廉价且环境友好性的碳源,其中多糖类有类似于聚合物类的大分子结构,该结构形成将有助于形成交联产物,增加碳硼的均匀性。目前已用于研究合成碳化硼粉的糖类包括葡萄糖、蔗糖,纤维素等。

H.Konnon 等[13]和 A.Sudoh 等[14]以葡萄糖和硼酸为原料制备碳化硼粉体。实验发现:1分子葡萄糖与2分子硼酸以水为溶剂,经过缩合反应合成出的前驱体在1 400℃下1 h即可制备出低碳残留的微米级碳化硼粉体;而相同条件下未经过缩合反应,直接混合2种溶液只能合成出高碳残留的C/B4C复合材料,再次证明进行充分反应的前驱体有利于制备性能更佳的碳化硼粉体。M.Maqbool等[15]以乙二醇为溶剂,并将前驱体在400℃下热解处理,消除未反应的组分,但最终产物中仍含有大量残留碳。主要问题在于前驱体反应溶剂的选用上,葡萄糖在乙二醇的溶解度明显小于在水中,导致一部分葡萄糖无法与硼酸反应形成硼酸酯,影响之后碳硼的分散性。

T.R.Pilladi等[16-17]以蔗糖为碳源,分别与硼酸和氧化硼反应制备碳化硼粉体。为避免还原反应时流动的氩气气流使气态B2O3随着还原反应生成的CO一起流出,借助了由石墨制成的新型高温反应容器来减少硼的损失。此举可有效增加碳化硼粉体的产率,减少原料的浪费。J.L.Watts等[18]以相同的原料通过精确控制前驱体加工和处理条件,避免前驱体和前驱体产物吸附大气中水分,从而减少了B2O3水合分解,有效避免了硼组分的损失,降低了残留的碳杂质含量,制备出高产率且具有均匀粒径的碳化硼粉末。

A.Sudoh 等[14]和 M.Maqbool等[15]以纤维素和硼酸为原料,制备出纤维形片状碳化硼粉体。通过实验发现经过缩合反应和热解的前驱体,其碳硼分布拥有更好的均匀性和分散性,可在1 200℃得到低碳残留的碳化硼。由于纤维素分布广泛、价格低廉、无毒环保,产品又具有特殊形貌,此种原料将会吸引更多的关注。图4为糖类与硼酸的反应通式。

图4 糖类与硼酸反应合成前驱体

糖类作为合成碳化硼粉体的碳源,具有反应时间短、所需能耗低等特点。此外,糖类原料来源十分广泛,其价格也相对低廉,且其中一些原料又具有特殊形貌,因此糖类碳源在制备碳化硼粉体中具有良好的应用前景。

2.3 果酸类

果酸属于羟基酸类,按照分子结构的不同可分为甘醇酸、苹果酸、酒石酸、柠檬酸等30多种,其最大特点是同一分子中同时含有羟基和羧基2种官能团,而这2种官能团又都能够参与到反应中。

A.Sinha等[19]以柠檬酸和硼酸为原料,采用溶胶-凝胶法制备前驱体,通过还原反应可合成出粒径为2.25 μm左右的碳化硼粉体。研究发现,金黄色前驱体凝胶在真空条件下热解后,通过对热解产物的分析,计算出1 mol柠檬酸约可以裂解成3 mol碳。将符合还原反应化学计量组成n(C)/n(B2O3)=3.5,化学计量比)的热解产物在1 450℃真空条件下反应合成碳化硼粉体,但仍含有11.1%(质量分数)残留碳。A.K.Khanra等[20]以同样的方法升温至1 600℃下进行还原反应,结果仍然存在残留碳多和粒径尺寸大的问题。

A.M.Hadian 等[21]和 S.Corradetti 等[22]为减少碳的残留,将硼酸与柠檬酸的物质的量比提升至2.2∶1,在1 500℃下还原反应合成碳化硼粉体。但前者合成的产品粒径尺寸大,且反应时间长;后者为减少残留碳后续在1 900℃的真空下处理粉体,使得前驱体失去低温合成的优势,且碳化硼粉体中都仍含有一定量的残留碳,又浪费了大量的硼源。

相对于其他种类碳源,以果酸类作为原料的研究偏少。虽有许多使用柠檬酸合成碳化硼粉体的研究,但由于其不具有邻二羟基结构,也不具有聚合物大分子结构,不能与硼酸反应形成交联结构的前驱体,因此目前为止仍未能合成出低碳残留、纳米尺度的碳化硼粉体。此外,以其他种类的羟基酸作为主要碳源合成碳化硼的报道也不多见,所以果酸类并不适合作为单一碳源用于碳化硼粉体的合成。

2.4 聚合物类

目前的研究中,聚合物类多应用在制备特殊用途的碳硼材料[23-25]。在前驱体法合成碳化硼粉体中,聚乙烯醇(PVA)是较为常见的聚合物类碳源。P.M.Barros 等[26]和 S.Mondal等[27]以 PVA 和硼酸为原料,通过溶胶-凝胶法合成出前驱体聚乙烯醇硼酸酯(PVBO),反应方程式见图5。但由于反应温度过低,并未还原制备出B4C晶型的粉体。I.Yanase等[28]将前驱体PVBO经过干燥、裂解、研磨等步骤后,在1 300℃下还原5 h合成出含有少量碳残留的碳化硼粉体,为使用PVA制备B4C粉体奠定了基础。

图5 聚乙烯醇与硼酸反应合成前驱体

M.Kakiage等[12]为提高粉体的纯度,研究了前驱体裂解产物B2O3和C的排布对碳化硼粉体性能的影响。通过对前驱体PVBO做热重和差热分析,发现前驱体PVBO在250℃下保温可分解未反应的多余组分,且PVBO本身并不会分解。经过保温处理的前驱体PVBO,其裂解后的B2O3和C分散性更好,接触面积更大,在1 300℃下还原5 h合成出含有微量碳残留的碳化硼粉体。

A.Fathi等[29]使用高温、短还原时间的方法成功合成出纳米尺寸的碳化硼粉体。研究发现:前驱体裂解产物在1 600℃下还原加热1.5 h后得到平均粒径为81 nm左右的碳化硼粉体。同之前的研究相比[12,26-28],该方法具有 2 个优点:1)大幅度减少热处理时间,有效降低成本;2)减少加热时间能够降低粉体的聚集趋势,减小产品的粒径尺寸,合成出纳米级粒子。

PVA作为碳源制备碳化硼粉体,其优势在于前驱体裂解产物结构规整。裂解产物的形态类似于聚合物合金的海岛结构(如图3b),其中碳的分布形态呈现出连续化的网络状结构,这源自于PVA通过聚合形成的大分子碳链,而B2O3将生成在网络中网孔位置上,网孔越小碳硼分布性越好,生成的碳化硼粉体尺寸将会越小[12]。

2.5 其他碳源

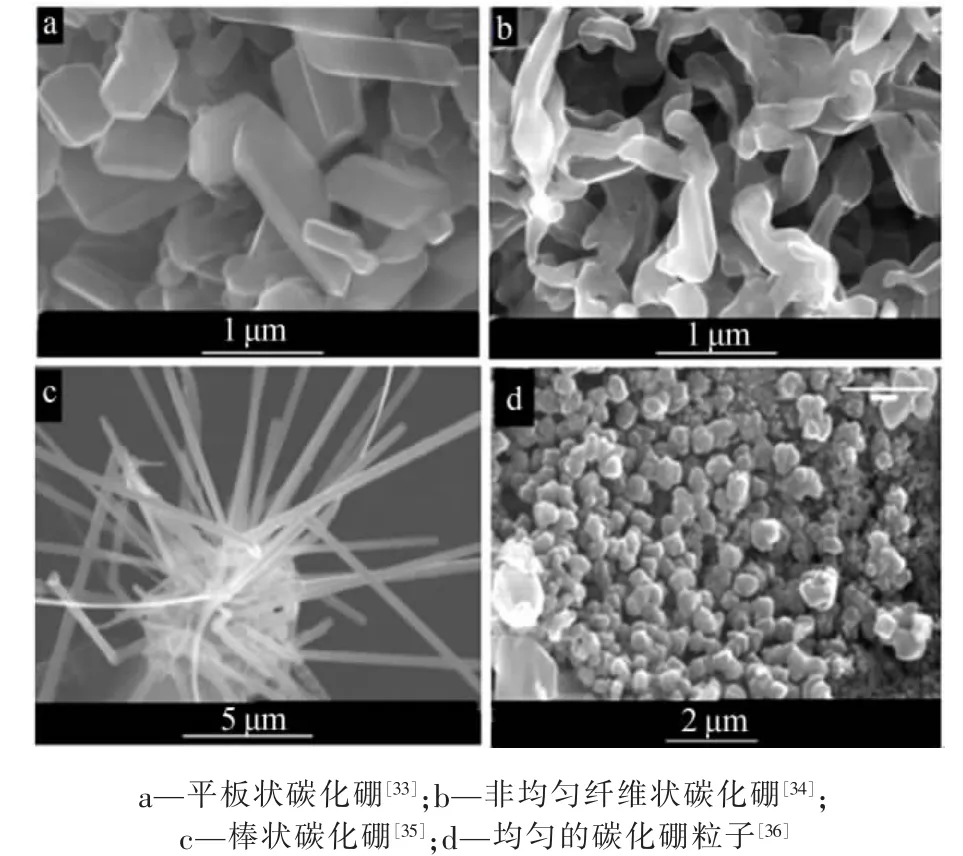

除上述研究外,还有研究者使用芳香烃化合物作为碳源合成了碳化硼粉体[22,30-32]。I.Hasegawa 等[30]和A.Najafi等[31-32]以2-羟基苯甲醇为碳源,分别与硼酸和硼酸三甲酯在N,N-二甲基甲酰胺(DMF)溶剂中反应制备碳化硼粉体。使用不同碳源制备出的各种形貌碳化硼粉体如图6。

图6 使用不同碳源制备的碳化硼粉体形貌照片

3 制备碳化硼粉体的新进展

3.1 果酸类与多元醇类混合制备碳化硼粉体

在过去的研究中,果酸类碳源制备碳化硼粉体一直存在纯度低、粒子尺寸大等问题。考虑到果酸类同时含有羟基和羧基2种可参与反应官能团,研究人员开始尝试将果酸类添加到多元醇与硼酸的体系当中,与多元醇类混合制备碳化硼粉体。

N.Tahara 等[37]先将不同添加量的酒石酸(TA)与甘油混合,随后将混合物与硼酸反应合成前驱体。结果表明:TA可与甘油和硼酸反应,提高甘油与硼酸体系前驱体的碳硼分散度,增加了碳硼元素的分散程度,有效减少了反应时间。TA物质的量为甘油的25%时,在1 250℃下,经过2 h还原反应,可制备出少量碳残留、粒径为0.5~1.5 μm的碳化硼粉体。而在不添加TA的情况下,需在1 250℃下,还原5 h才可制备出少量碳残留的粉体。

鉴于 N.Tahara 等[37]的研究结果,R.Din 等[38]为减少碳的残留,将乙二醇添加入柠檬酸与硼酸合成的前驱体中。实验发现,乙二醇可与柠檬酸硼酸前驱体进一步缩合反应,降低整个体系的黏度,增加C和B2O3的分散性,并在烧制过程中转化成C和B2O3。当乙二醇物质的量为柠檬酸的20%时,C和B2O3均匀性以及分散性达到最佳;在1 350℃下,经过4 h还原反应,可制备出少量碳残留碳化硼粉体,粉体粒径为 5~15 μm。

相对于使用某一种多元醇制备碳化硼粉体,果酸与多元醇混合类碳源能够提高前驱体的碳硼分散性,有利于缩短还原反应时间,制备出粒子尺寸更小的碳化硼粉体。

3.2 固相法合成前驱体制备碳化硼粉体

在前驱体法制备碳化硼粉体的研究中,前驱体多通过溶胶-凝胶法合成。这种方法常以有机溶液或水为溶剂,随着反应的进行,体系黏度会逐渐增大,将会出现包覆原料的现象[39];虽然以水为溶剂会降低反应黏度,但反应中蒸发水分同样会造成原料损失,并且水的存在会延长前驱体凝胶的形成时间[34]。此外,溶胶-凝胶法步骤相对较多,在大规模的生产过程中会增加成本。

为了避免上述问题,N.Shawgi等[33]采用固相法,将PVA与硼酸粉体研磨后直接混合,通过低温加热合成出前驱体PVBO。前驱体PVBO经过逐步升温、分步热处理等过程后,制备出微量碳残留的纳米级碳化硼粉体。之后,N.Shawgi等[40]将整个工艺逐步优化,减少中间过程,使得此方法更加简便易操作,具有应用和推广的前景,为研究前驱体合成提供了新思路。其工艺流程示意图见图7。

图7 固相法合成前驱体制备碳化硼粉体的工艺流程图

4 总结与展望

碳化硼具有优良的物理与化学性能,是一种可应用于诸多领域的先进陶瓷。目前,碳化硼粉体是制备碳化硼材料主要原料,其粉体的纯度和尺寸成为推广应用的关键。近年来,前驱体转化法制备碳化硼粉体取得重大的突破,以聚合物、多元醇、糖类、果酸类为代表的碳源都可通过前驱体转化法,制备出纯度高、尺寸小、多种形貌的碳化硼粉体,开拓出更广阔的研究方向和应用领域。虽然前驱体转化法制备碳化硼粉体具有一定优势,但是仍然存在一些不足之处:1)形成的前驱体黏度很大,易使反应不充分;2)目前合成的前驱体中呈现碳多硼少的情况,单纯减少碳源用量只会使前驱体酯化率下降,在空气中裂解又浪费了碳源,所以如何合成出接近化学计量比的前驱体成为解决问题的关键;3)制备的碳化硼粉体尺寸不均匀;4)前驱体转化法合成的碳化硼粉体,其物理化学性能研究偏少。

针对目前研究中存在的不足,未来可在以下方面做深入研究:1)提高前驱体的酯化程度;2)探索前驱体的组成结构,设计合成碳硼比例接近还原反应化学计量比的前驱体;3)调整制备路线,实现粒子大小可控合成;4)探究前驱体转化法制备的碳化硼粉体与工业级粉体在性能上的差异。