沸石法苦卤提钾工艺研究

王木村 ,郭小甫 ,2,赵颖颖 ,2,袁俊生 ,2

(1.河北工业大学化工学院,天津300130;2.海水资源高效利用化工技术教育部工程研究中心)

钾肥是农作物生长的重要肥料之一,但是由于中国陆地钾资源匮乏,钾肥自给量不足50%[1],主要依赖于进口。海水中溶存着丰富的钾资源,其钾总储藏量达到5×106亿t。中国海岸线绵长,海盐产量位居于世界第一,每年副产苦卤2 000万m3[2]。苦卤中氯化钾质量浓度为12~18 g/L,中国每年海盐苦卤中就含有氯化钾约30万t,如何有效利用这些资源就成为亟待解决的问题。

目前,苦卤提钾技术主要为兑卤法生产氯化钾[3],在20世纪70~80年代为解决中国工业提钾做出重要贡献。苦卤除含氯化钾外,还含有高浓度的硫酸镁、氯化镁等杂质,传统兑卤法工艺流程主要包括兑卤、蒸发、保温沉降、冷却结晶、分解洗涤几个生产工序[4-5],由于在提钾的同时需要分离硫酸镁、氯化镁等盐类,因此每吨氯化钾产品消耗蒸汽达25 t以上。近年来,随着能源价格的不断上涨,该工艺产品质量低、能耗高、回收率低的缺陷更加明显,苦卤提钾企业经济效益每况愈下。为了改变这一现状,盐化工科技工作者先后提出了氯化钾控速结晶技术[6]、苦卤脱硫工艺[7]、多效蒸发节能工艺[8]等改进工艺,在不同程度上改善了产品质量、苦卤回收率、能耗等问题,但是未能从根本上解决能耗过大的问题,所以未在行业内实现规模化生产。

袁俊生等[9]洗脱液自主研发“沸石离子筛法海水提钾新技术”,并已经进入工业化[10]研发阶段,应用沸石法提取苦卤中的钾元素,可将洗脱液中的氯化钾浓度增大至原料苦卤中的1.21~1.80倍[11]。笔者在此基础上,提出了沸石法苦卤提钾新思路,采用固定床与移动床耦合工艺,将洗脱剂分段回收重复利用,并考察了苦卤提钾适宜的洗脱条件,不仅节约了洗脱剂用量,而且提高了富钾卤水产量及浓度,较苦卤中的氯化钾提高了2.7倍,为实现苦卤高效节能利用提供了一条新的途径。

1 实验部分

1.1 实验试剂与原料

四苯硼钠[NaB(C6H5)4,AR,天津市化学试剂研究所]、十六烷基三甲基溴化铵[CH3(CH2)15NBr(CH3)3,AR,天津市化学试剂研究所]、氯化钠(NaCl,AR,天津市福晨化学试剂有限公司)、斜发沸石(0.45~0.9 mm,河北赤城)。原料主要化学组成见表1。

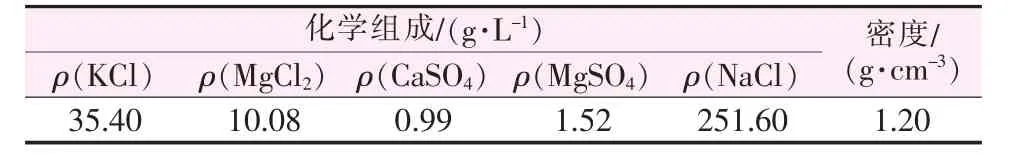

表1 原料主要化学组成

1.2 实验装置

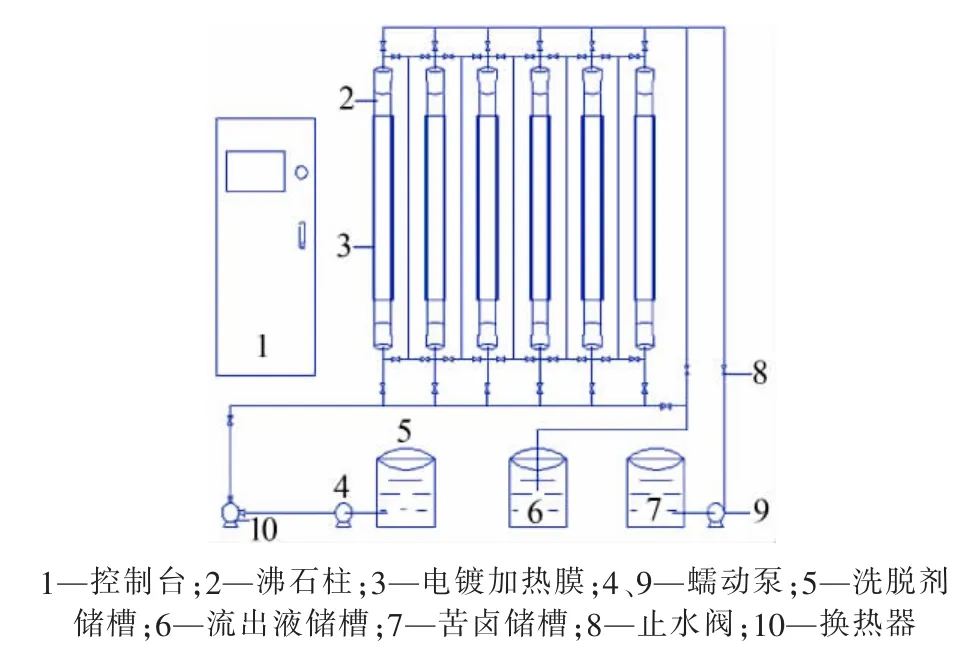

图1为沸石柱装置示意图。沸石柱规格为φ30 mm×3 000 mm,分内外两层。内层包裹电镀加热膜,进出口均有热电偶传感器以控制实验温度,内部填充2 450 g钠型斜发沸石作为离子交换剂;外层玻璃保护层对电镀加热膜起到保护作用。

图1 沸石柱示意图

图2 为富集实验设备。沸石柱通过控制台1实现温度控制。吸附实验过程中原料液苦卤从苦卤储槽7中通过蠕动泵9,自上而下泵入串联的沸石柱,吸附后苦卤从沸石柱顶部流出。洗脱过程洗脱剂储槽5中的洗脱剂经换热器10加热后自下而上泵入沸石柱,洗脱得到的富钾卤水进入流出液储槽6储存。

图2 富集实验设备图

1.3 分析方法

采用四苯硼酸钠容量法测定钾离子含量,采用银量法测定氯离子含量,钠离子采用差减法计算。

一般以穿透曲线描述吸附时的离子交换过程,穿透曲线反映了固定床吸附苦卤中钾离子能力的优劣。每隔一定体积取样,测定其中钾离子含量,所得浓度-体积曲线即为吸附穿透曲线。规定当流出液中钾离子含量为进料量的10%(物质的量分数,下同)时即为贯穿点,当流出液中钾离子含量为进料浓度95%时即为沸石柱被穿透。根据方程(1)可计算沸石柱对苦卤中钾离子的平均吸附率。

式中,η为钾离子的平均吸附率,%;ρin和ρout分别为钾离子的进料浓度与出料浓度,g/L。

洗脱得到的洗脱液根据浓度大小不同划分阶段:1)富钾卤水(ρK+≥14 g/L);2)高段溶液(10 g/L≤ρK+<14 g/L);3)中段溶液(7 g/L≤ρK+<10 g/L);4)低段溶液(ρK+<7 g/L)。

1.4 实验内容

1.4.1 固定床实验

1)单柱实验。采用控制单一变量法,考察洗脱过程中洗脱剂的质量分数(15%~25%)、洗脱剂进料温度(70~90 ℃)、洗脱剂进料流速(70~90 mL/min)对富集效果的影响。

2)床层高度实验。通过改变串联柱子的颗数(1、2、3、4),考察不同床层高度(3、6、9、12 m)对富集效果影响,将富钾卤水平均浓度及富钾卤水体积作为富集效果的评价指标。

3)不同工艺条件实验。①工艺1:吸附过程首先吸附一定量上次洗脱实验得到的低段溶液,再继续吸附原料苦卤;洗脱过程依次通入一定量上次洗脱实验中得到的高段溶液、中段溶液,再通入本次吸附过程得到的低段吸后溶液,最后通入一定量质量分数为25%的氯化钠溶液。②工艺2:吸附过程依次通入一定量上次洗脱实验得到的低段溶液、中段溶液、高段溶液,最后吸附苦卤;洗脱过程依次通入本次吸附实验得到的高段吸后溶液、中段吸后溶液、低段吸后溶液,最后通入一定量质量分数为25%的NaCl溶液。

1.4.2 模拟移动床实验

模拟移动床实验分为吸附区和洗脱区[12]。吸附区采用1.4.1节(2)中确定的床层高度串联吸附,每隔一定体积检测首柱及末柱柱底出液口钾离子浓度,当首柱钾离子浓度达到进料液浓度的95%时(即首柱被穿透),切换为下一周期,此时将首柱撤出准备洗脱,第一周期的第二根柱子变为此周期的首柱,继续每隔一定体积检测首末柱钾离子浓度。当第1~3颗沸石柱吸附完成后,即转变为洗脱区,采用下进上出的串联操作,通入NaCl溶液,检测首柱、末柱柱顶出液口钾离子浓度。当首柱出液口钾离子质量浓度为2 g/L以下时即为洗脱完成,切换下一周期进行洗脱,此时第一周期的首柱撤出准备吸附,第一周期的第二根柱子变为此周期的首柱,依次洗脱。

2 结果与讨论

2.1 固定床实验

2.1.1 单柱实验

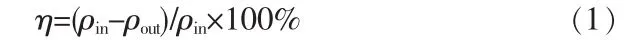

固定洗脱温度为90℃、洗脱进料流速为80 mL/min,考察了洗脱剂NaCl的质量分数(15%、20%、25%、28%)对富集效果的影响,结果见图3。

图3 洗脱剂质量分数对富集效果的影响

由图3可见,在不同浓度洗脱剂洗脱过程中,随着流出液体积增加,K+浓度均呈现先增加再减少的趋势。在洗脱初期,沸石柱处于饱和状态,沸石柱上吸附的K+与洗脱剂中的Na+快速交换,交换动力最大,使得洗脱曲线中K+浓度迅速达到最大值。随着洗脱剂的通入,沸石柱上吸附的K+逐渐减少,交换动力减小,故而洗脱曲线中K+浓度缓慢降低,趋向于平缓,即钠钾交换趋向于平衡。随着洗脱剂浓度增加,富钾卤水中氯化钾质量浓度峰值依次增加,分别为 15.65、23.65、27.39、28.25 g/L;在洗脱剂质量分数为25%和28%时,均产生0.5 L富钾卤水;而在15%和20%时,均未产生富钾卤水。根据袁俊生等[13-14]提出的Na+-K+离子交换动力学控制机理,该过程为液膜扩散控制,根据传质方程,沸石表面平均传质速率表示为NA=KDM(ρA0-ρAS)/MA,其中KDM为传质系数。传质速率NA与传质推动力(ρA0-ρAS)成正比,而洗脱剂浓度越大,传质推动力(ρA0-ρAS)越大,传质速率越快,即洗脱效果越好。但在实验过程中发现,当NaCl溶液质量分数达到28%时,在加热洗脱过程中结晶现象明显,堵塞沸石柱,故采用25%的NaCl溶液作为适宜的洗脱剂浓度。

固定洗脱剂进料流速80 mL/min,洗脱剂质量分数为25%,考察了洗脱温度(70、80、90℃)对洗脱效果的影响,结果见图4。

图4 洗脱温度对富集效果的影响

由图4可见,当洗脱温度分别为70、80、90℃时,在监测范围内,流出液1 L时取到洗脱液峰值,氯化钾质量浓度依次为19.87、23.82、26.82 g/L。随着温度升高,氯化钾浓度逐渐增大,富钾卤水体积也逐渐增加。分析原因,根据离子交换热力学平衡特性可知,离子交换选择性与离子的水合半径有关[15-16],因斜发沸石离子交换有效孔径为0.4~0.5 nm,而在25℃时钾离子的水合半径为0.3 nm,钠离子的水合半径为0.4 nm,因此,在常温下沸石对钾离子的选择性更高。但是随着温度升高,离子水合半径减小,钠离子形成了与钾离子竞争局面,沸石对钠离子的选择性提升,所以温度越高,洗脱效果越好。当洗脱剂浓度和洗脱速率一定时,在考察范围内,90℃为适宜的洗脱温度。

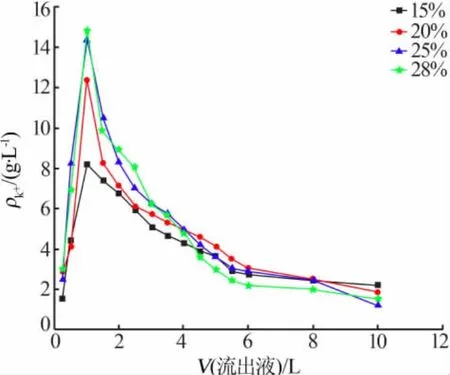

固定洗脱温度为90℃,洗脱剂质量分数为25%,考察了洗脱剂进料速率(70、80、90 mL/min)对富集效果的影响,结果见图5。

图5 洗脱速率对富集效果的影响

由图 5可见,当洗脱剂进料速率为 70、80、90 mL/min时,流出洗脱液0.5 L或1 L时取峰值,氯化钾质量浓度分别为24.99、27.34、25.86 g/L,呈现先升高后降低的趋势,这表明过高或过低的流速都会对富集效果产生不利影响。在一定范围内,由传质速率方程知传质速率NA与传质系数KDM成正比,传质速率方程:

式中,D为K+在溶液中的扩散系数,L为沸石颗粒的特征尺寸,ε为沸石柱床层孔隙率,μ为溶液黏度,ρ为溶液密度。在只改变进料流速时,均可看作常量,即进料流速与传质系数KDM成正比,即传质速率NA与溶液流速u成正比[17],流速越大,传质速率越快,Na+-K+交换速率越快。但是如果洗脱剂进料流速过快,导致洗脱剂停留时间过短,使洗脱剂不能与沸石柱进行充分的离子交换,同样可能导致洗脱液中K+含量偏低。因此,当洗脱剂浓度和洗脱温度一定时,在考察范围内,实验确定80 mL/min为适宜的洗脱流速。

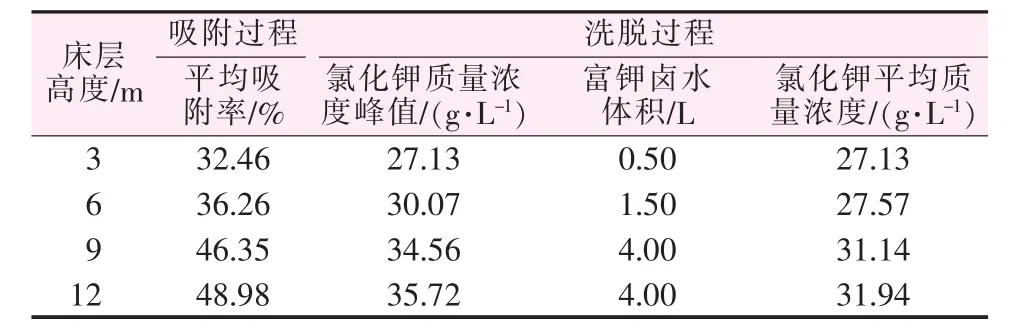

根据1.4.1节所述实验方法,以200 mL/min流速进料进行上进下出吸附,以80 mL/min进料流速,采用25%(质量分数)的NaCl溶液在90℃下进行洗脱。图6分别为吸附、洗脱过程。由图6a可知,随着床层高度的增加,沸石柱被贯穿所需的体积依次为6、8、13、19 L,逐渐增加;沸石柱对苦卤的平均吸附率也随着床层高度的增加逐渐增加。由图6b及表2可知,随着床层高度增加,在监测范围内富钾卤水的峰值基本都在流出液为0.5 L时得到,且其值逐渐增加,在床层高度为12 m时达到最大,氯化钾质量浓度为35.72 g/L。富钾卤水的平均浓度以及体积也随着床层高度逐渐增加,但是在床层高度为9 m和12 m时均取到4 L富钾卤水,与9 m时相比,12 m时富钾卤水的平均浓度增幅不大。在实验过程中发现,当床层高度为12 m时,由于床层阻力增大,洗脱剂在沸石柱内容易气化,压力增大,易导致沸石柱泄漏。综合以上因素,取床层高度9 m为适宜的床层高度。

图6 不同床层高度对富集效果的影响

表2 床层高度对富钾卤水的影响

分析床层高度为9 m时富钾卤水中其他离子含量,化学组成如表3所示。由表3可知,所得富钾卤水中钙、镁、硫酸根等杂质离子很低,考虑原因认为沸石对钙镁离子有一定吸附性,但是在25℃下,当K+、Ca2+、Mg2+共同存在时,沸石对钾离子的分离因数[18]为>1 250,远远大于对钙离子及镁离子的分离因数≤ 0.411,≤0.013 9,故沸石对钾离子的选择性最高,钙离子次之,对镁离子的选择性最低。因此,本工艺在实现苦卤中钾有效富集的同时,杂质离子也得到了有效去除。

表3 富钾卤水化学组成

2.1.2 工艺方式对富集效果的影响

根据前面实验结论,采用3根沸石柱串联的方式,以200 mL/min流速进料进行上进下出吸附;以80 mL/min流速进料,采用25%的NaCl溶液在90℃下洗脱。为提高NaCl溶液的利用率及富钾卤水的浓度,采用2种改进工艺。

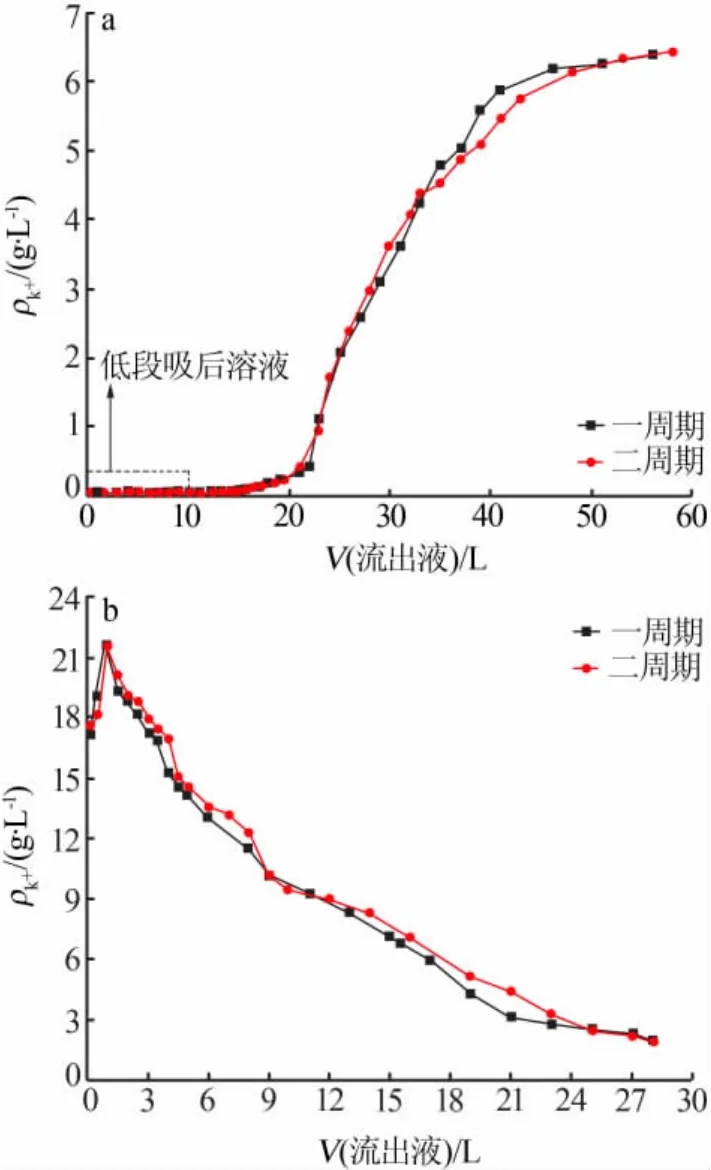

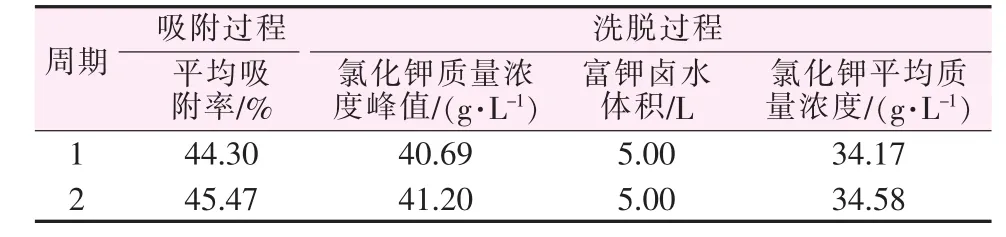

1)工艺1:吸附过程采用“低段溶液-苦卤”的流程;洗脱过程采用“高段溶液-中段溶液-低段吸后溶液-25%NaCl溶液”进料方式,完成2个周期的循环实验。图7a、7b为工艺1的吸附、洗脱过程。

图7 工艺1对富集效果的影响

吸附过程中,每次首先叠加上次洗脱得到的10 L低段溶液,之后再通入11 L苦卤沸石柱即被贯穿,沸石对苦卤的平均吸附率稍有降低。由图7及表4分析可知,在监测范围内,富钾卤水中氯化钾质量浓度峰值出现在流出液为1 L时,可达到40 g/L以上,获得富钾卤水的体积为5 L,富钾卤水中氯化钾平均质量浓度均达到34 g/L以上,相比未改进工艺无论是平均浓度还是体积均有明显提升。

2)工艺2:吸附过程中采用“低段溶液-中段溶液-高段溶液-苦卤”的流程;洗脱过程中采用“高段吸后溶液-中段吸后溶液-低段吸后溶液-25%NaCl溶液”进料方式,完成2个周期的循环实验。图8a、8b分别为工艺2的吸附、洗脱过程。

表4 工艺1富集效果

图8 工艺2对富集效果的影响

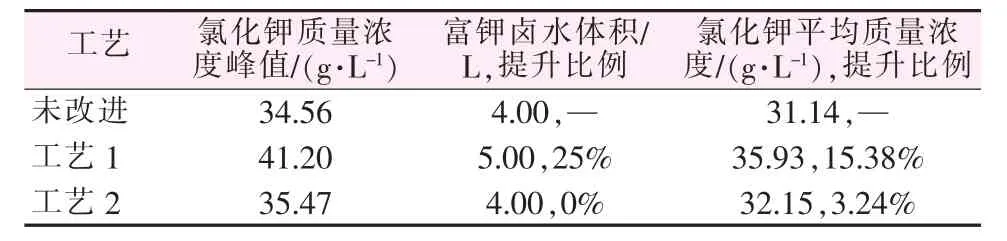

在吸附过程,每个周期基本有10 L低段溶液,2 L中段溶液,2 L高段溶液被重复利用。由图8a可知,当高段吸后溶液流出时,沸石柱即被贯穿。由表5可知,沸石对苦卤的平均吸附率相比未改进工艺稍有降低。由图8b可知,在监测范围内,富钾卤水中氯化钾质量浓度峰值出现在流出液为1 L时,可达到35 g/L左右,获得富钾卤水4 L,富钾卤水中氯化钾平均质量浓度在31 g/L以上。

表5 工艺2富集效果

2.1.3 工艺对比

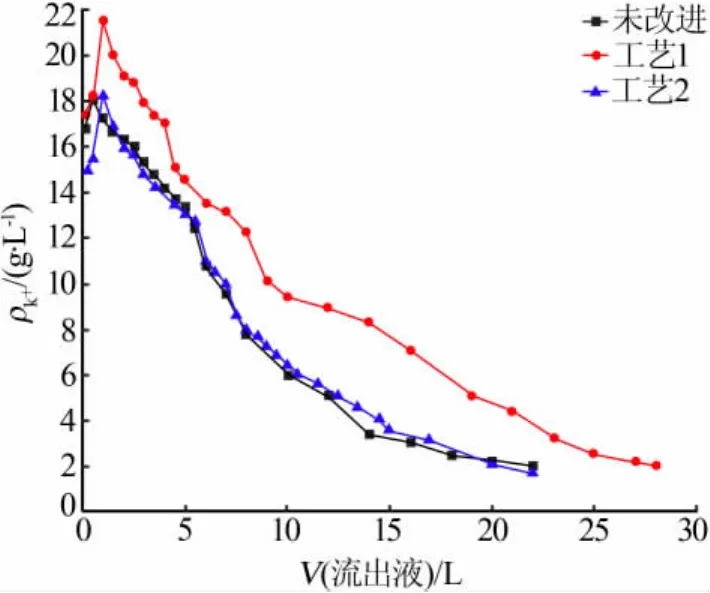

将工艺1与工艺2最佳富集结果与未改进工艺进行对比,结果见图9。

图9 不同工艺富集效果对比

由图9与表6可明显观察到,对比未改进工艺,工艺1富钾卤水的峰值明显升高,达到41.20 g/L;富钾卤水体积相比未改进工艺提升25%;富钾卤水的平均浓度也明显增大,相比未改进工艺提升15.38%。工艺2与未改进工艺相比,各方面均只有微小提高。需要注意的是工艺1所用总洗脱剂比未改进工艺多6 L,但是该工艺重复利用1.5 L高段溶液、3.5 L中段溶液以及10 L低段吸后溶液,每个周期只外加13 L NaCl溶液,相比未改进工艺(22 L NaCl溶液),洗脱剂节约了40.91%。由此可见,工艺1节约洗脱剂的同时,提高了富钾卤水的平均浓度及体积。

表6 不同工艺富集效果对比

2.2 模拟移动床

2.2.1 模拟移动床吸附

根据2.1.1节实验结果,本部分实验采用3根沸石柱串联做实验,吸附进料流速为200 mL/min,常温吸附。

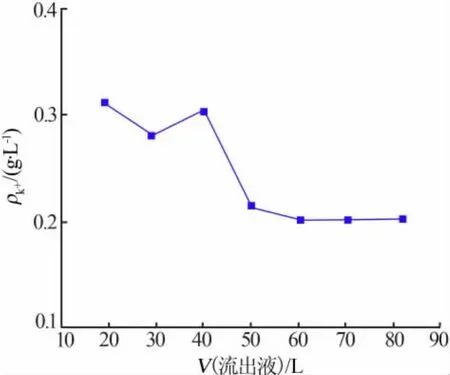

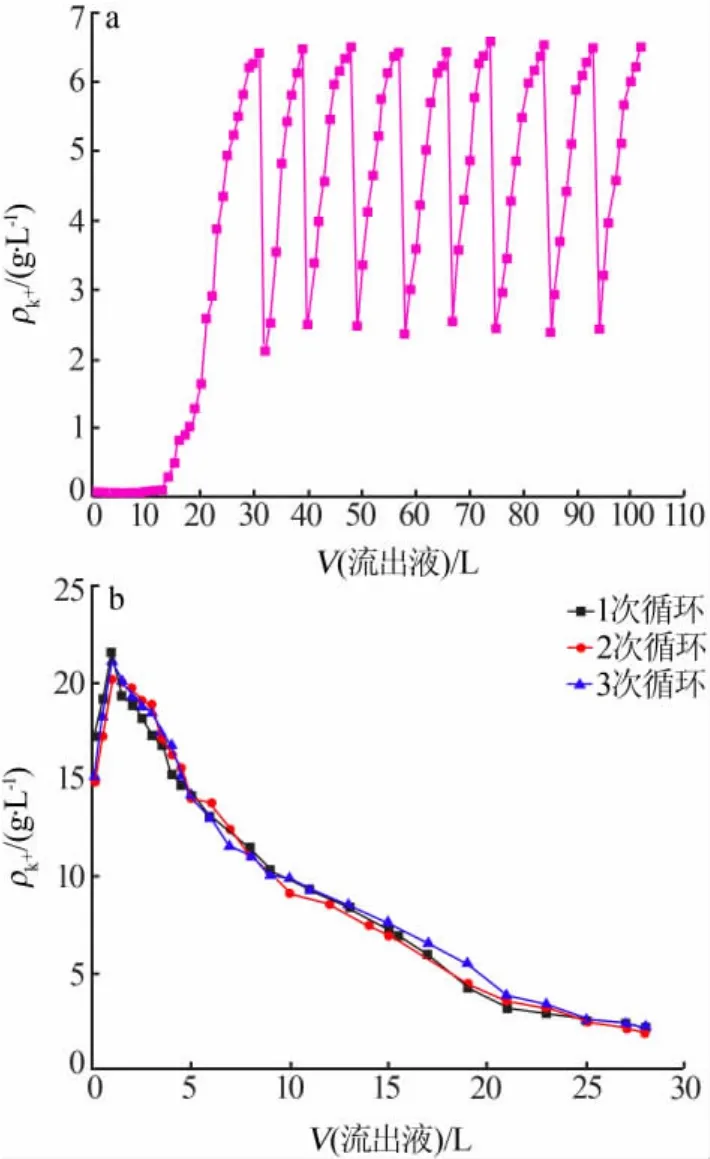

图10a、10b分别为吸附区首、末柱钾离子瞬时浓度。由图10可以看出,该系统逐渐趋向稳定运行,呈周期性规律变化,每个周期需吸附苦卤10~11 L首柱可吸附饱和。每周期切换时间为75 min,在切换周期内,由图10b可知,末柱流出液瞬时质量浓度始终低于0.5 g/L,即低于贯穿点质量浓度0.68 g/L。图11为吸附区末柱钾离子平均浓度。由图11可知,平均质量浓度最终可稳定在0.2 g/L左右,沸石柱的平均吸附率始终保持在95%以上。

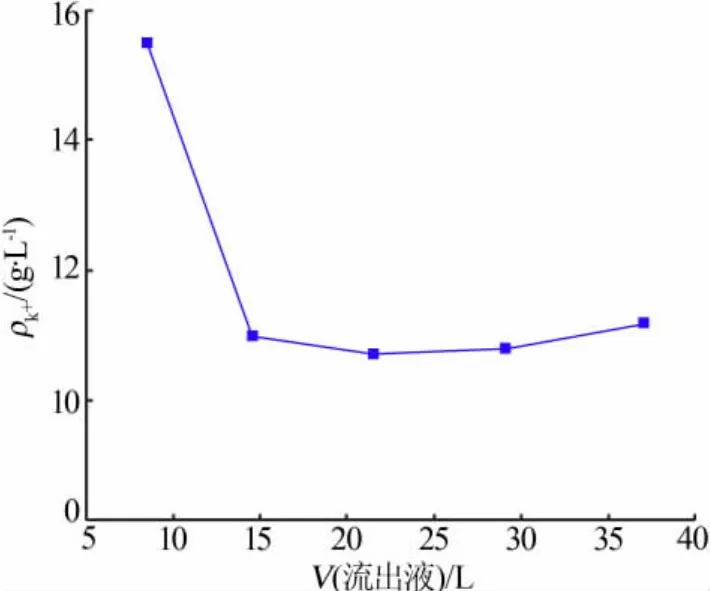

图11 吸附区末柱钾离子平均浓度

2.2.2 模拟移动床洗脱

洗脱过程中,仍然由3根沸石柱串联完成,质量分数为25%的NaCl溶液以80 mL/min流速,在90℃下自下而上通入沸石柱。当首柱流出液中钾离子质量浓度降至2g/L时切换下一组洗脱,结果见图12~13。

由图12a可知,首柱流出液的峰值在第一周期为14.83 g/L,之后每周期维持在9.5 g/L左右;由图12b可知,末柱流出液的峰值在第一周期达到18.16 g/L,之后每周期维持在14.5 g/L左右。

由图13可知,在第二周期后达到稳定,维持在11 g/L左右。从第二个周期开始,首、末柱流出液钾离子峰值均有所下降,同时末柱钾离子平均浓度也有所下降。分析其原因,在第一个周期内,3根柱子均为饱和状态,洗脱时所达到的效果最好,当第一根沸石柱洗脱完全时,切换至第二周期,此时第一周期的第二、三根柱子切换为第二周期的第一、二根柱子,已部分洗脱,所以在第二周期以后的峰值以及平均浓度都会有所下降。相比固定床洗脱实验结果,模拟移动床得到的洗脱液中钾离子质量浓度能够稳定维持在11g/L(即氯化钾质量浓度维持在21.02g/L),但是相比固定床工艺1富钾卤水中钾离子平均浓度有所降低。

图12 洗脱区首、未柱钾离子瞬时浓度

图13 洗脱区末柱钾离子平均浓度

2.3 模拟移动床吸附,固定床洗脱耦合

根据2.2节结论,发现模拟移动床吸附可保证沸石对苦卤中钾离子的吸附率在95%以上,而模拟移动床洗脱工艺,不能保证富钾卤水的高质量产出。故本部分实验采用3柱串联操作,模拟移动床吸附,固定床洗脱耦合工艺。在吸附过程中3柱为一组串联,每组首先叠加吸附10 L上次洗脱得到低段溶液,当完成所有柱子全部吸附低段溶液工作后,在此基础上进行模拟移动床苦卤吸附。洗脱过程仍采用2.1.2节工艺1的固定床洗脱方式。吸附、洗脱情况见图14。

图14 移动床吸附-固定床洗脱工艺数据

分析图14a数据可知,相比未叠加吸附低段溶液的模拟移动床实验(2.2.1节),叠加后每个周期需苦卤9 L左右,减少1 L左右,切换周期保持在68 min,缩短7 min,节约了操作时间;苦卤平均吸附率保持在95%以上,其他未见明显差异。洗脱仍然采用工艺1进行,3次循环均得到5 L富钾卤水,富钾卤水中氯化钾峰值分别为41.28、38.55、40.33 g/L,富钾卤水中氯化钾平均质量浓度为36.05、34.67、35.45 g/L,取3次循环平均值得到氯化钾质量浓度为35.39 g/L。

3 结论

1)单柱实验结果表明,在考察范围内,适宜的洗脱操作条件:洗脱剂质量分数为25%NaCl溶液、温度为90℃、进料流速为80 mL/min。通过床层高度实验确定适宜的吸附、洗脱床层高度为9 m。2)为提高富钾卤水质量,进行2个改进工艺流程探索,最终确定吸附采用“低段溶液-苦卤”,洗脱采用“高段溶液-中段溶液-低段吸后溶液-NaCl溶液”的操作流程,每周期可得到氯化钾平均质量浓度为34.58 g/L的富钾卤水5 L。3)模拟移动床实验显示,模拟移动床吸附操作有利于提高苦卤的利用率,但是洗脱过程不能得到高品质富钾卤水。故最终采用模拟移动床叠加吸附,可保证苦卤吸附率在95%以上,节约原料缩短操作时间;固定床洗脱,每个周期可得到氯化钾平均质量浓度为35.39 g/L的富钾卤水5 L。