一种可拆式舵球设计

肖 涛 蔡 海

(广船国际技术中心)

0 前言

根据现代船舶设计理念,船东尤为喜欢经济性、节能性的船型,也是各大船厂力荐的船型。为达节能效果,常规的做法是在船体线性、舵叶和螺旋桨增加特殊装置等方面进行考虑。但对船体线性或者桨舵增加特殊装置后,往往会带来各种各样的弊端,TORM75000 吨船可拆式舵球的设计就能很好的解决了对船体线性或者桨舵增加特殊装置后出现的各种弊端,也达到了拆桨不拆舵的效果。

1 舵叶设计构思前存在的设计问题

依据船厂与船东签订的本船规格书描述内容“Energy Saving Device(Rudder bulb have been tested,and to be provided on board. For withdraw of propeller without removing rudder, part of the rudder bulb to be removable and secured by bolts.)”

为达到船舶的节能要求,本船的舵叶需配有舵球。同时还要求拆桨时不拆舵,并且舵球和舵叶间的连接方式采用螺栓连接。按照这样的要求进行设计,并非无法完成,但舵球可能会产生很多问题。

(1)船厂设计较多型船的舵球与舵叶均为整体式,都为不可拆式舵球。舵球与舵叶外板通过焊接的型式连接,内腔均布水平隔板和竖直隔板,保证舵球的结构强度,其结构型式也相对较简单。

(2)如果舵球与舵叶采用螺栓连接,与连接型式为焊接的舵球相比,其水密性、牢固性相对较差。当船舶在长期航运中,受到海水的冲击或者海生物的影响,采用螺栓连接型式的舵球难以做到内腔不进水。这对舵的操作及舵球的使用寿命都会产生影响。

(3)螺栓连接造成舵球的结构复杂,且经过长期的海水浸泡,螺栓容易松懈和腐蚀,甚至脱落,这样不仅不能体现船舶航行的节能效果,反而对船舶航速造成了负面影响。

2 舵球结构特点

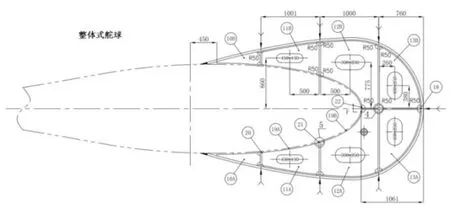

针对上述问题,我们对整体式舵球的特点进行了分析,见图1 所示。

(1)结构型式简单。舵球本体除了外板,内腔只有水平隔板和竖直隔板,没有其它构件。并且采用的材料都是普通材料,加工制作也不难。

(2)舵球直接与舵叶外板通过焊接型式链接,牢固可靠。能应付复杂的海况。且使用周期也会很久。因采用焊接型式,舵球内腔处于密闭状态,不会有水进入舵球内腔,对舵球产生内部腐蚀。

(3)舵球与舵叶外板过度光顺,导流效果好。舵球前端部比邻螺旋桨帽,船舶在航行过程中,螺旋桨会推动海水向后流动,舵球与舵叶连接光顺对水流导流的效果较好,也体现了较好的节能效果。

(4)整体式舵球的缺点是占用了螺旋桨的拆卸空间,当空间不足于不拆舵而要拆下螺旋桨时,就必须先拆舵,对施工难度和施工工作量都大大增加。

3 设计思路及节点

结合整体式的特点,假如我们将整体式设计为可拆,确保船舶在运营时呈整体式,需要拆卸时又可以拆卸,这样既满足了拆桨不拆舵,又规避了螺栓连接的弊病。

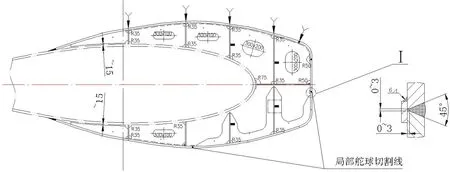

经过对整体式舵球的分析,我们模拟出拆螺旋桨所需要的空间,在舵球上画出阻碍拆桨的局部舵球切割线,见图2 所示。

对舵球做如下设计:

(1)保留整体式舵球与舵叶本体焊接。

(2)根据图2 的拆桨模拟,在舵球图纸上画出拆桨时桨与舵球干涉的区域。

(3)在干涉区域选定合适的位置设绘出舵球的切割线,在拆桨区域与舵球干涉处,将舵球内隔板设计成断开型式,并用内衬焊接垫板的型式焊接。

(4)在舵球的可拆部分的切割线位置用珠焊做好“V”字型标示,作为后期切割标记。

图1 典型整体式舵球

图2 拆桨模拟

图3 舵球切割方案

这样舵球和舵叶可保持一个整体,从外型上没有任何差异。在拆桨时,只需沿切割线处割下可拆部分,这样就不会伤及舵叶和舵球其它部分。待桨复位后,再将舵球可拆部分焊接上去即可。同时又不用担心舵球内腔受海水冲击、腐蚀等,影响船舶操舵和航行,见图3 所示。

4 结束语

本船舵球的这种设计思路是结合整体式和可拆式两者的优点,既规避了当初设计弊端也满足了使用要求,此设计得到船东的理解和船级社的认可,也可作为后续各型船舶在舵球设计方面提供参考。