涂覆工艺对杉木表面可逆变色水性涂料性能的影响*

闫小星 王 琳 包文斯

(南京林业大学家居与工业设计学院,南京 210037)

感温变色涂料是一种具有独特颜色变化功能的涂料,不仅可用于表面测温[1]、3D打印、超温警示、防伪鉴别[2],还可起装饰作用。水性木器漆环保、成本低、干燥快[3],应用非常广泛,但仍存在一些发展瓶颈[4],由于水与树脂的相容性差[5],易造成漆膜在硬度、耐磨性、附着力、耐老化等方面的问题[6-7],在施工条件方面也比油漆要求更高。可逆温变转色油墨具有检测方便、快速、准确、不需要额外辅助设备等优点,在感温变色涂料中具有广阔的应用前景[8]。有机感温可逆变色油墨属于得失电子体系,在某特定温度下可使有机物的成分结构发生化学变化产生电子转移,从而发生颜色的变化[9]。为使水性变色漆膜具有最佳的综合性能,本文选用杉木板为基材,以水性木器漆为漆基,探究添加电子转移型有机感温变色油墨制成的可逆变色水性涂料对杉木表面的最佳涂覆工艺,为感温变色智能型木器涂料提供新思路。

1 材料与方法

1.1 材料

电子转移型有机感温变色油墨(31℃红色变无色),鸿鑫工艺印花耗材公司,颗粒物直径为3 μm左右,呈微胶囊形态,主要成分为甲基红(C15H15N3O2,发色剂)、双酚A(C15H16O2,显色剂)、十四醇(C14H30O,溶剂)、三聚氰胺(C3H6N6,微胶囊壁材)、水性丙烯酸树脂等;多乐士水性木器漆,主要组分为水性丙烯酸共聚分散体、消光剂、添加剂与水,固体含量30%左右;杉木[Cunninghamia lanceolata(Lamb.)Hook.]板材,尺寸100.0 mm×100.0 mm×12.0 mm(长度×宽度×厚度),杉木样本具有径向锯木纹理,汕头市宜华生活科技有限公司产品。杉木基材试验前进行机械砂光处理,色差值1.5以内,材色基本一致且对后续试验无影响。

1.2 设备

SEGT-J便携式色差仪,广州标格达实验仪器用品有限公司;HG268智能型光泽度仪,深圳市三恩时科技有限公司;QCJ-50型漆膜冲击器测定仪,天津市精科材料实验机厂。

1.3 试验方法

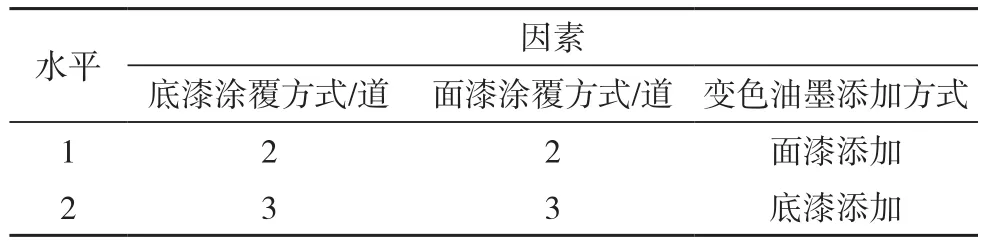

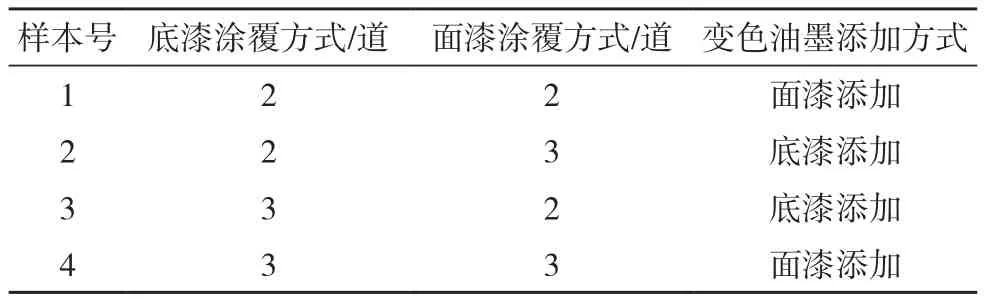

前期试验结果表明[10],变色油墨含量在15.0%时,杉木表面漆膜变色效果较佳,同时力学性能较好,因此将变色油墨含量固定为15.0%,进一步考虑涂覆工艺对漆膜性能的影响。此次试验过程中设定底漆和面漆涂覆次数为2道和3道[11],目的是填平木材纹孔获得平整光滑的漆膜表面。同时改变变色油墨在不同涂覆工艺中的添加次序,进行以底漆道数、面漆道数与变色油墨添加方式为试验因素的三因素两水平正交试验。表1为涂覆工艺正交试验因素与水平表,样本1~4号用于涂覆工艺正交试验,见表2。表3为在此基础上的优化试验,5号是以底漆3道、面漆3道为固定因素,变色油墨添加方式为底漆添加的涂覆工艺优化样本,6号是以底漆3道、面漆3道为固定因素,变色油墨添加方式为面漆添加的涂覆工艺优化样本。根据表2配制感温可逆变色水性涂料,然后按照表2与表3中的底、面漆涂刷方式将其涂覆于杉木板材表面,试样制作以1号为例,过程如下:称取底漆50.0 g,用喷枪喷涂在杉木基材上,将样品移至电热鼓风干燥箱,设定35 ℃,加热至质量不再变化后取出,自然冷却至室温后,用800#细砂纸轻轻打磨、干布擦去浮粉后,再涂覆一次底漆。干燥方式与上述一致。然后,称取变色油墨7.5 g和水性面漆42.5 g混合均匀,得到添加15.0%变色油墨的水性面漆,采用喷枪喷涂在底漆漆膜表面,表面干燥后打磨,再涂覆一次。将样品移至35 ℃电热鼓风干燥箱中加热干燥,待质量不再变化后取出,自然冷却后得到样本1号。其他样品制备方法参考样本1号。

表1 正交试验因素与水平表Tab.1 Factor and level of orthogonal experiment

表2 涂覆工艺正交试验设计Tab.2 Orthogonal experiment design of coating process

表3 添加变色油墨的水性涂料对杉木的涂覆工艺优化Tab.3 Optimization of coating process of Chinese fir with waterborne coating added with color-changing ink

1.4 性能测试与表征

漆膜色度采用SEGT-J便携式色差仪进行测量。采用国际照明委员会(CIE)制定的Lab色彩模式,L、a、b分别代表漆膜的明暗度、红绿通道、黄蓝通道。c代表颜色饱和度,H代表色调。ΔL、Δa、Δb分别表示为黑白、红绿、黄蓝色的变化值,ΔL=L1-L2、Δa=a1-a2、Δb=b1-b2。L1、a1、b1表示18℃时漆膜的色度值,L2、a2、b2表示漆膜在其他温度下的色度值。依据公式(1)计算色差ΔE:

漆膜光泽度参照GB/T 9754—2007《色漆和清漆不含金属颜料的色漆漆膜的20°、60°和85°镜面光泽的测定》,采用HG268智能型光泽度仪测试。漆膜附着力参照GB/T 1720—1979《漆膜附着力测定法》,采用QFH-HG600六刃切割刀具及3M品牌600-1PK透明压敏胶带(19.0 mm宽)、软毛刷以划格法进行测试。漆膜抗冲击力参照GB/T1732—1993《漆膜耐冲击测定法》,通过QCJ-50型漆膜冲击器测定仪进行测试。选取NaCl溶液(15.0%)、医用乙醇(70.0%)、白猫洗洁精(含25.0%脂肪醇环氧乙烷和75.0%水)与红墨水测试漆膜耐液性能,并依据GB/T 4893.1—2005《家具表面耐冷液测定法》漆膜耐液性能评定标准分级[12]。

2 结果与讨论

2.1 涂覆工艺对可逆变色水性涂料漆膜性能的影响

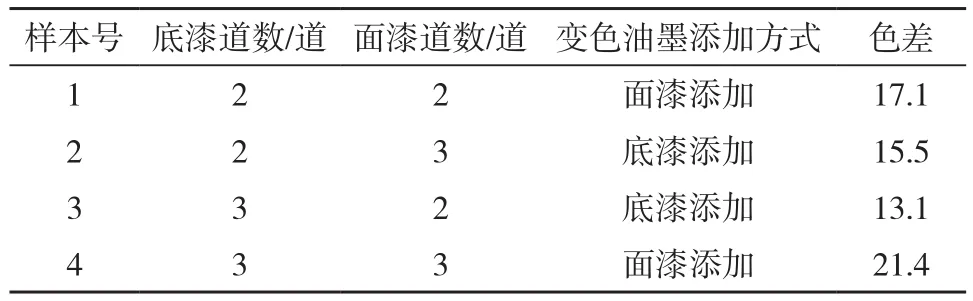

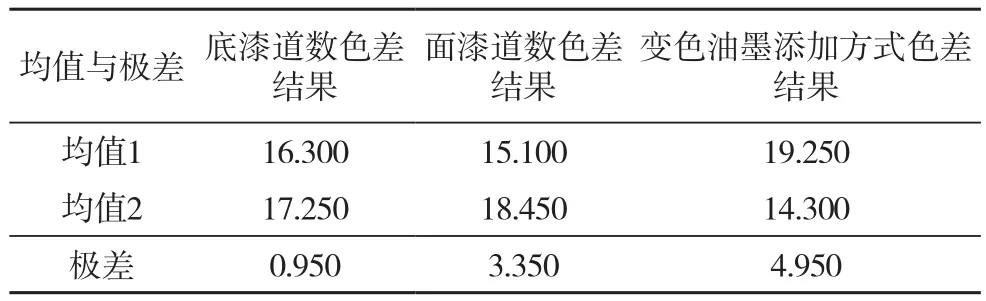

根据实验室冬季室内温度(18 ℃左右)和夏季室内最高温度(40 ℃左右)及此涂层的变色温度(在31 ℃附近),选取31 ℃前后各10 ℃左右作为变色值。将不同涂覆工艺的漆膜从18 ℃加热至40 ℃,记录色度的变化,结果如图1所示。根据GB/T 1766—2008《色漆和清漆 涂层老化的评级方法》漆膜变色等级评定标准[13],明显变色的色差值临界值为6.0。由图1可见,1~3号漆膜18~30 ℃的色差为0.3~5.7,尚未开始明显变色,只有4号漆膜色差值达12.9;在32 ℃时1~4号漆膜均有显著的变色效果,色差为13.1~21.4。表4、表5涂覆工艺对漆膜色差影响的正交试验和极差结果表明:涂覆工艺三因素对漆膜色差影响主次顺序为:变色油墨添加方式,面漆道数,底漆道数;在底漆3道、面漆3道时漆膜色差更大,变色效果较好。

表6反映了涂覆工艺对漆膜在不同入射角度(20°、60°、85°)下光泽度的影响。同种涂覆工艺的漆膜随光线入射角度增大,光泽度也增加,这是因为光线入射角度的增大使漆膜表面反射光强度增加,从而导致漆膜光泽度增加。根据GB/T 9754—2007,60°几何条件适用于所有的漆膜,因此本文选择60°光泽度进行讨论。由表7和表8可知,对漆膜60°光泽度影响最大的涂覆工艺是变色油墨添加方式,其次是底漆道数、面漆道数;底漆涂刷2道、面漆涂刷3道时漆膜光泽度更高。在底漆中添加变色油墨的漆膜光泽度比在面漆中添加要高,原因是在底漆中加入变色油墨对面漆原有的光泽度基本无影响。变色油墨直接加入面漆中,导致面漆中颗粒物增多,表面会变粗糙,因此光泽度会降低。

图1 杉木表面水性涂料漆膜18℃至40 ℃的色差变化Fig.1 The color difference change of waterborne coating on Chinese fir from 18 ℃ to 40 ℃

表4 涂覆工艺对漆膜色差影响的正交试验结果Tab.4 Orthogonal experimental result of the influence of coating process on the color difference of coating

表5 漆膜色差的极差Tab.5 Range of the color difference of coating

表6 杉木表面水性涂料漆膜光泽度的变化Tab.6 The gloss change of waterborne coating on Chinese fir

表7 涂覆工艺对漆膜光泽度影响的正交试验结果Tab.7 Orthogonal experimental result of the influence of coating process on the 60° gloss of coating

表8 漆膜光泽度的极差Tab.8 Range of the gloss of coating

用软毛刷以划格法测试漆膜附着力,由漆膜破坏面积判断其附着力等级。1~4号漆膜附着力等级均为0,附着力良好,涂覆工艺对漆膜附着力无影响,不同涂覆工艺下漆膜都具有很好的附着力,这是由于水性漆膜本身附着力较佳[14]。1~4号漆膜抗冲击力均为5 kg/cm,表明涂覆工艺对漆膜抗冲击力无影响,原因在于水性漆膜交联固化程度良好。对不同涂覆工艺的漆膜进行耐液试验,温度控制在18 ℃,分别在试验前与24 h后测定并记录漆膜颜色L、a、b、c、H值。根据公式(1)计算色差,并进行耐液等级分析。依据GB/T 4893.1—2005《家具表面耐冷液测定法》漆膜耐液性能评定标准,经过NaCl、洗洁剂和乙醇3种试液测试后,1~4号漆膜表面基本无印痕,且耐液等级均为1级;而经红墨水测试后,1~4号漆膜表面均有明显印痕,耐液等级均为3级。漆膜的耐液等级没有因涂覆工艺的改变而发生变化,证明涂覆工艺对漆膜耐液等级无影响。

正交试验表明:变色油墨添加方式为漆膜综合性能影响最大的因素,由于感温变色涂料中变色效果比光泽度更重要,故将变色效果最佳时的涂覆工艺底漆涂刷3道、面漆涂刷3道确定为后续研究的固定因素。

2.2 涂覆工艺优化

固定底漆涂刷方式为3道、面漆涂刷方式为3道,改变变色油墨添加方式为底漆添加和面漆添加,对涂覆工艺进行优化试验。由图2可见,5号与6号漆膜在18~28 ℃时色差为1.0~4.4,无明显变色现象;6号漆膜加热至30 ℃色差为12.9,颜色有显著变化,且在30~40 ℃的色差值均大于5号漆膜,故6号漆膜比5号漆膜发生变色时的温度更低,且变色效果更明显。因此初步认为6号漆膜具有更好的变色效果。

5号与6号样本漆膜被放置烘箱中加热至40 ℃后取出,让其自然冷却至18 ℃。测量40 ~18 ℃的颜色值,并计算色差,其变化趋势如图3所示,图3反映了不同涂覆工艺的杉木表面变色水性涂料漆膜在降温时色差的变化。图2和图3表明漆膜的颜色变化具有可逆性。

图2 杉木表面水性涂料漆膜升温时色差变化Fig.2 Change of color difference of waterborne coating on Chinese fir surface at warming-up

图3 杉木表面水性涂料漆膜降温时色差变化Fig.3 Change of color difference of waterborne coating on Chinese fir surface at cooling

由表9可见,同种涂覆工艺下,漆膜光泽度随入射角度增大而升高。同样针对60°光泽度进行分析,5号漆膜与6号漆膜在60°光泽度下都拥有较高光泽度,表明通过正交试验进一步优化工艺后,分别在底漆与面漆中添加变色油墨对水性漆漆膜光泽度的影响波动较小,能获得较高的光泽度。5号与6号漆膜附着力等级均为0,附着力良好,两者漆膜抗冲击力均为5 kg/cm,具有很好的抗冲击力,表明涂覆工艺对漆膜附着力与漆膜抗冲击力无影响。5号与6号样品经过NaCl、医用乙醇和洗洁剂3种试液测试后,漆膜表面无印痕且耐液等级均为1级;但经过红墨水测试后,漆膜表面有明显印痕,耐液等级均为3级。结果表明,涂覆工艺对漆膜耐液等级无影响。

表9 杉木表面水性涂料漆膜光泽度的变化Tab.9 The gloss change of waterborne coating on Chinese fir

2.3 时间对变色涂料漆膜变色性能影响

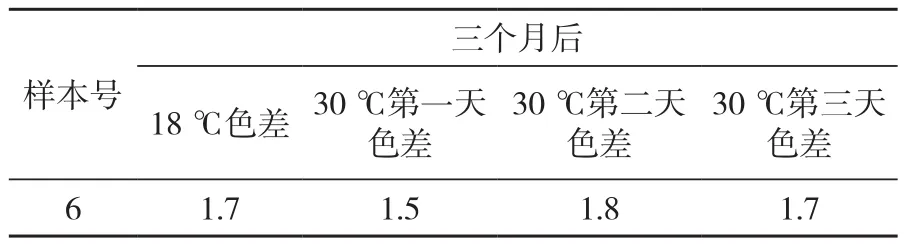

综合以上性能结果得出,底漆3道、面漆3道、变色油墨于面漆中添加时,漆膜综合性能较佳。对采用该优化工艺涂覆、添加变色油墨的涂料漆膜进行变色性能检测,分别测量室温下放置3个月后的漆膜颜色值,及后续3天在30 ℃烘箱烘烤后的颜色值,由表10可知,经过老化实验后,漆膜的颜色值基本无明显变化,表明漆膜没有受到明显破坏。根据公式(1)计算色差,结果如表11所示,3个月后漆膜在18 ℃下及每天6 h连续3天30 ℃下的色差为1.5~1.8,无明显颜色变化,说明时间对于采用优化工艺涂覆于杉木板材表面的变色涂料漆膜的变色性能无影响。

表10 时间对变色涂料漆膜颜色变化的影响Tab.10 Effect of time on color value of color-changing coating

表11 时间对变色涂料漆膜色差的影响Tab.11 Effect of time on color difference of color-changing coating

3 结论

在本试验条件下,采用底漆3道、面漆3道、变色油墨添加于面漆中的涂覆工艺,杉木板材表面感温可逆变色水性涂料漆膜综合性能较佳,此时,漆膜变色效果明显,光线入射角度为60°时的光泽度为55.6%,附着力等级为0,抗冲击力为5 kg/cm,漆膜对氯化钠、乙醇与洗洁剂的耐液等级为1,对红墨水的耐液等级为3,较其他几种涂覆工艺更佳,同时在此涂覆工艺下,漆膜变色性能基本不受时间、温度的影响。