基于STAR-CCM+的螺旋桨水动力性能分析

姜 彭,张 超,张 宇

(潍柴动力股份有限公司,山东 潍坊 261000)

由于螺旋桨敞水试验花费人力和财力较大,且需要在特定的船模试验池、空泡水筒或循环水槽中进行,故螺旋桨性能研究困难,这点对大型螺旋桨尤为明显。随着CFD仿真技术的不断发展且具有成本低、易操作、周期短、计算数据易获取、能根据研究需要设定计算参数等优点,现已在众多工程领域都得到了广泛应用[1-3]。此外,第22届国际拖拽水池会议(International Towing Tank Conference,ITTC)提供的P4119螺旋桨具有齐全的桨型参数和敞水试验数据,本文采用Gambit软件建立模型,导入STAR-CCM+中对P4119桨敞水水动力性能进行数值仿真模拟。经对比分析,其仿真结果与试验测量值吻合较好。

1 物理模型的建立

P4119螺旋桨几何参数如表1所示。

在建立螺旋桨模型时,首先需要将叶切面二维型值点转换为表征空间形状的三维笛卡尔坐标,其转换公式为[4]:

(1)

式中,W为导边到最厚点的距离;Ri为各叶切面所对应的半径值;X、Y分别为各Ri处叶切面型值点坐标;φ为螺距角;θ为后倾角。

表1 P4119螺旋桨的几何参数

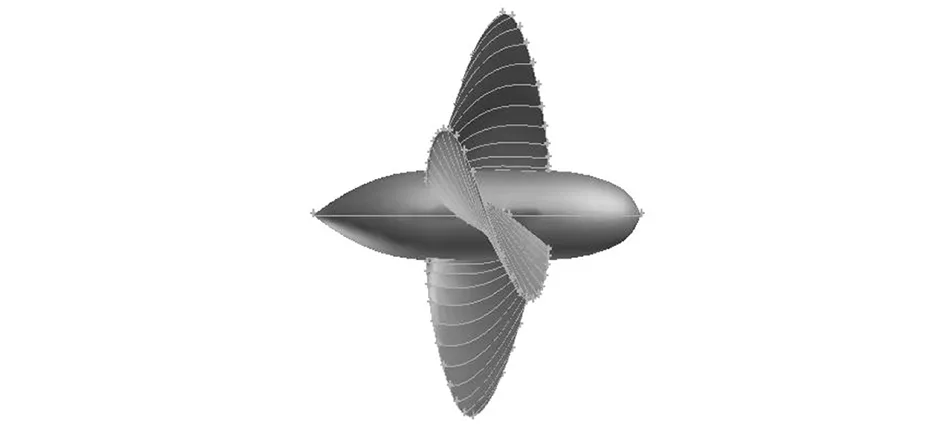

将三维坐标,保存成.dat文件导入Gambit,使用样条线绘制桨叶剖面曲线和桨叶周边曲线。然后用“split edge”将桨叶周边曲线在每个节点处打断,用“create face from wireframe”创建桨叶曲面,用“stitch faces”将桨叶叶面结合成桨叶体。同理,生成桨毂实体,并用“unit real volumes”整合桨叶和桨毂成为实体螺旋桨,螺旋桨实体模型如图1所示。

图1 螺旋桨实体模型

2 设定网格模型

2.1 k-epsilon湍流模型

目前湍流的内在机理还没有真正被人们所了解,迄今尚未认定一种解决湍流问题的最佳方法[5]。本文采用二方程模型k-epsilon湍流模型,具体公式如下[6]:

(2)

式中,ρ为水密度,μt为湍流黏度;k为湍动能;ε为湍流耗散率;Cμ为经验值。

湍动能表达式为:

Gk-ρε,

(3)

湍流耗散率表达式为:

(4)

式中,t为时间;μi为平均来流速度;xi、xj为i、j方向上的湍动能;Gk为平均速度梯度引起的湍动能产生项;C1ε、C2ε为常数;σε为耗散率对应的Prandt1数;σk为湍动能对应的Prandt1数。

2.2 流体域参数设置

将P4119螺旋桨几何模型导入STAR-CCM+中,将桨叶和桨毂根据块进行分割。以坐标原点为中心创建2个圆柱体(big region和 small region),分别作为静流域和旋转域,其中旋转域直径为1.2D,长度方向桨前0.5D、桨后0.5D,静流域直径为5.0D,长度方向在桨前距离为3.0D,桨后距离为7.0D,D为螺旋桨直径值。具体流体域模型如图2所示。

图2 流体域模型

两圆柱体进行布尔减运算,生成static和rotate零部件后再分配至区域。选择为每个零部件创建一个区域,为每个零部件表面创建一个边界,为每个零部件曲线创建一个特征线,并选择根据接触创建边界模式界面,然后创建交界面。

2.3 设定网格参数

在连续体节点下新建网格连续体,选择表面重构、棱柱层网格生成器和切割体网格生成器,并激活根据区域网格化以允许将网格连续体应用于多个区域。在“连续体”—“网格1”节点下设置基准网格值,并激活“根据区域网格化”复选框。在区域—旋转区域节点下设置网格条件值,以细化螺旋桨叶片上的网格。在工具或者零部件里建圆柱几何体,要求能包住旋转域,作为体积控制以细化螺旋桨周围的区域。

2.4 设定边界条件

根据所建流体域的水流方向,设置速度进口(inlet)、压力出口(outlet),静流域圆柱体侧面(side)设为对称平面,以减小边界效应。桨叶与桨毂类型均设为壁面,其中网格条件设为禁用自定义棱柱体网格。交界面处棱柱层数设为1。旋转参考系选择相对参考系,以模拟螺旋桨的旋转运动。

2.5 生成网格

在设置好网格参数和边界条件后,进行网格划分。网格在旋转域和体积控制加密区较密,保持了各向同性,在静止域较稀疏,两者之间光滑过渡。生成的体网格数量为2 205 823,创建平面截面,螺旋桨附近流体域网格如图3所示。

图3 螺旋桨附近流体域网格

3 性能数据计算

3.1 定义场函数

螺旋桨进速系数、推力系数、转矩系数和敞水效率计算公式如下:

(5)

式中,J为进速系数;VA为前进速度;n为桨转速;D为桨直径;KT为推力系数;T为螺旋桨产生的推力;ρ为水密度;KQ为转矩系数;Q为螺旋桨产生的转矩;η0为敞水效率。

保持螺旋桨转速600 r/min,通过改变进速VA来改变进速系数值,使其分别为0.500、0.600、0.700、0.833、0.900、1.100。

3.2 仿真值与试验值比较分析

各进速系数下仿真计算结果与试验实测值比较如表2所示。

表2 仿真计算值与试验实测值比较

从表2可以看出,进速系数在0.500 ~ 0.833时,敞水效率仿真值和试验值相差很小,在进速系数为1.100时,误差较大,但均在10%以内。说明STAR-CCM+能够较好预报该桨敞水性能,可以满足工程需要。

4 桨叶表面压力分析

J=0.500和J=1.100的螺旋桨叶面与叶背压力分布如图4~7所示。由图可知,叶面压力高,叶背压力低,叶背叶梢处压力值最小,叶面随边到导边压力逐渐变大且从叶根到叶梢压力先增大再减小。随着J从0.500增到1.100,叶背高压区逐渐扩张使整个叶背表面压力趋于均匀,叶背总负压值减小,同时叶面总正压值也减小,即叶面与叶背压差明显降低,螺旋桨发出的推力变小。

图4 J=1.100螺旋桨叶面压力分布

图5 J=1.100螺旋桨叶背压力分布

图6 J=0.500螺旋桨叶面压力分布

图7 J=0.500螺旋桨叶背压力分布

5 结束语

通过Gambit建立P4119螺旋桨模型,导入STAR-CCM+软件中进行数值仿真分析,结果显示,在0.500、0.600、0.700、0.833、0.900、1.100进速系数下,推力系数、转矩系数和敞水效率计算值与试验值较为接近,误差均在10%以内,能够满足工程需要,具有精确预报螺旋桨敞水动力性能的价值。同时,仿真过程中可以直观的读取桨叶表面压强分布和水流矢量图,对研究螺旋桨水动力机理提供了帮助。此外,由于未考虑桨—舵—船体间的干扰和空泡对计算桨水动力性能的影响,故需更深层次的研究。