螺杆式滑油泵异常振动故障诊断

于忠杰,向志伟,张明悦,陆子恒

(92601部队,广东 湛江 524009)

目前,船用滑油泵广泛使用螺杆泵和齿轮泵。螺杆泵有较宽的转速和压力范围,结构简单紧凑、工作性能可靠性高,输送介质平稳、压力脉动小、振动小、噪声低的优点。流体压力脉动会引起整个装置的较大振动和噪声。螺杆泵的输出压力理论上是无脉动的,因为每个旋转角排出相同体积的流量,但是由于加工误差和间隙的存在,螺杆泵的输出压力还是会存在一定的脉动[1]。当输送的介质中含有空气时,螺杆泵的压力脉动会变大;当螺杆加工误差大、安装不良、变形、磨损时,压力脉动也会变大。某船有2台同型号主滑油泵,均是立式螺杆泵,由电机拖动,额定转速1 480 r/min。工作中发现其中2#泵振动和噪声明显大于1#泵。为了诊断该泵振动故障的具体原因,对其进行了振动监测,对采集的振动信号进行了详细分析,确定了故障的产生原因。

1 振动信号采集

信号采集仪器为VIBXPET Ⅱ振动频谱分析仪。测量了主滑油泵及其管路的速度通频值(振动速度均方根值)、速度波形、加速度波形。采集参数见表1。通频振动烈度测量结果见表2。可以看出,2#泵振动总体上明显比1#泵剧烈,出油管路垂向振动烈度高达257.7 mm/s。电机、泵轴承和出油管路的强烈振动构成了较大的安全隐患。

表1 采集参数 Hz

表2 通频振动烈度测量结果 mm/s

2 振动信号分析

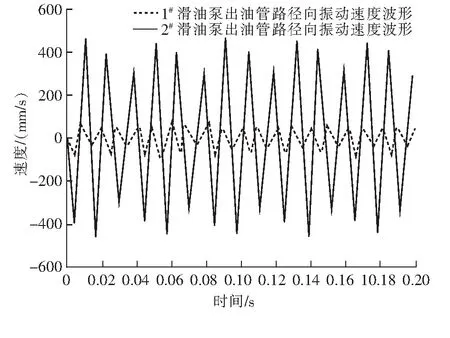

为了判断泵振动故障的原因,对泵的振动波形和频谱进行了分析和比较。图1是2台泵出油管路振动速度波形比较,可以看出,2#泵振动速度值明显大于1#泵,而且振动幅值不稳定。图2是出油管路振动速度频谱比较,可以看出1#泵振动速度基频约为49.30 Hz,主频约为98.60 Hz,基频的各个高阶倍频均存在。该型螺杆泵的主动螺杆是双头螺旋结构,旋转一周密封腔开启2次,压力脉动的基频是主动螺杆转频的2倍,主动螺杆转频是24.67 Hz,因此压力脉动的基频是49.30 Hz,主频是压力脉动基频的2倍为98.60 Hz。这对于双头螺旋的螺杆泵是正常现象。但是2#泵振动频谱存在明显问题,主频约为74.80 Hz,不是压力脉冲基频的整数倍,而且振动非常大。图3是泵体的振动加速度波形比较,正常情况下,主动螺杆每转1转螺杆泵排油2次,泵体对应出现2次脉冲,可以看出1#泵每转(用时约为0.04 s)确实有2个脉冲,而且脉冲出现的间隔(0.02 s)很规律。但是2#泵每转的脉冲个数和脉冲出现的时间间隔很不规律。说明2#泵的螺杆配合存在严重问题,导致排油不规律,压力脉动显著增大,进而导致出油管路较大振动。较大的管路振动带动泵轴承和电机较大振动。泵体的刚度较大,振动不大。

图1 出油管路振动速度波形比较

图2 出油管路振动速度频谱比较

图3 泵体振动加速度波形比较

3 故障原因分析

振动信号的分析结果表明,2#泵的螺杆配合存在严重问题。同时,该泵振动还存在如下特点:设备—管路系统在刚开始运行时振动不大,运行一段时间后振动变大,出油管路的压力表指针振荡大,这符合进气的特征[2]。因此,该泵振动过大的原因可能是螺杆配合不良和管路进气。建议检查进油管路是否进气,拆检螺杆泵,详细检查泵的磨损情况和安装情况。

4 结束语

综合分析故障泵的振动速度波形、频谱和振动加速度波形,以及泵出油压力等参数,判断出故障的原因是螺杆配合不良和管路进气。分析结果表明,螺杆泵的压力脉动是泵管路振动的最主要振源,正常情况下管路振动的主频是压力脉动的基频或者高阶倍频。螺杆泵泵体上的加速度波形中存在明显的高频脉冲信号,该脉冲信号出现的频率与压力脉动的频率对应。因此,该脉冲信号是反映螺杆泵工作状态的重要监测参数。