液压齿条式升降系统故障分析研究

张 磊,王 耀,朱晓林,蒋勇刚,陈江英

(1.中船黄埔文冲船舶有限公司,广东 广州 511462; 2.中国船级社 广州分社,广东 广州 511462)

自升式海洋平台包括船体、桩腿和升降系统。在这3部分中,升降系统安装在船体和各个桩腿之间,由电动机驱动液压系统,带动减速齿轮箱上的爬山齿轮,使船体沿着桩腿进行升降运动,完成平台或桩腿的升降操作。在自升式平台中,升降系统是最为重要的设备,其可操作性、安全性、举升能力,会关系到平台的使用安全和作业效率[1]。升降系统大体可分为2个类别,液压齿轮齿条式和电动齿轮齿条式。升降系统配合的桩腿也分为桁架式桩腿和圆柱式桩腿[2]。本文依托某型居住平台液压齿轮齿条式升降系统全程升降试验中的故障问题,对系统配置、液压管路、控制程序进行分析,找出故障原因,并进行优化。

1 系统特点

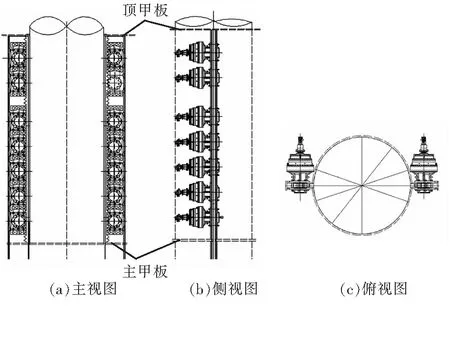

本文依托的液压齿轮齿条式升降系统主要由齿轮、齿条、减速器等组成。驱动方法为通过液压拖着减速箱,将力矩传递给爬升齿轮,沿着桩腿上的齿条完成船体升降的任务。齿条垂直焊接到壳体式桩腿的筒体上,圆柱式桩腿爬升齿轮则是通过安装架(π型版)固定在固桩架上,齿条与爬升齿轮啮合,再由电动机和液压系统经减速器带动齿条,产生低转速、高转矩的爬升力,完成平台的垂直升降。图 1 为圆柱壳体式升降机构结构示意图[3]。

图1 圆柱壳体式升降机构结构示意图

2 故障现象和分析

升降系统的性能由3个方面决定,一是液压升降系统配置;二是液压刹车管路设计;三是控制程序的逻辑性。升降系统在升降过程中的故障也主要来自这3个方面。

2.1 故障现象

全程升降中的故障有:①升降过程中,齿轮箱异位,刹车片部分断裂和过度磨损,但系统未给出报警。②升降过程中桩腿出现瞬间下滑,导致部分电动机损坏。③升降过程中,桩腿顶部齿条出现损坏。损坏的刹车片与损坏的液压系统电动机见图2、图3。

图2 损坏的刹车片

图3 损坏的液压系统电动机

2.2 故障分析

回顾升降系统全程试验中的故障现象,主要表现为刹车片快速磨损、断裂,液压系统电动机损坏。故障现象只是结果,根本原因可以根据现象分析和逻辑判断向上追溯。

刹车片快速磨损、断裂的直接原因是发生动态制动(半联动),向上推导的原因是刹车动作与升降动作不同步、不协调。其根本原因是:①软件原因,控制系统设定参数有误。②硬件原因,一是液压系统设计缺陷,管路排气阀数量少,设置不合理,导致管路受空气影响;二是刹车片质量问题。

电动机损坏的直接原因是超速或超负荷,导致在超速(飞车)、降平台时电动机失油,平台无制动,紧急下降。系统流量及压力未超负荷,进一步分析原因是主油路供油迟滞,延时设置不当,缺乏静态补油。由此,可以得出其根本原因是:①软件原因,控制系统延时参数不正确;②硬件原因,液压原理缺陷,无相应补油功能的管路。

所以其故障原因主要在如下几个方面。

1)液压升降系统配置。升降系统选用了可变量电动机来实现不同工况下的升降速度,桩腿不入泥时使用大流量档位,带负荷升降时采用小流量档位,在每个电动机上设置电磁换向阀来选择高低流量。为了防止个别电磁换向阀故障失效导致电动机负荷不均,必须增加有关的报警点。这就使得系统为了获得某些功能而设计得过于复杂,由于可变量较多,控制难度大,导致系统容易出现故障。

2)液压刹车管路设计。升降系统刹车由单独总管供油,公共报警点不监测每台刹车的油压。刹车总管压力达到额定值时,默认所有刹车全开。在某些刹车出现故障时,如过度磨损、卡死,系统无法实现有效的监控报警和连锁,只能通过就地观察才能发现故障。

因管路特性差异,刹车管路为封闭管,通常能更快建立和失去压力。启动升降时,升降动作将会存在很短时间的迟滞。反过来,刹车开启稍晚,将承受低速冲击;停止升降时,主比例阀操纵杆回中后,刹车管路立即断油闭合,这时升降动作完全停止,对刹车造成短暂冲击。在同步动作条件下,如果某些刹车逐渐磨损,将会出现动作迟滞,各刹车开启时间差异越来越大,甚至个别刹车卡死无法打开,造成其他动力单元拖拽故障单元的情况。

3)控制程序的逻辑性。控制程序对液压系统的连锁保护不完善,每次升降故障及设备损坏前,均无报警提示,甚至设备已经损坏了,仍无报警提示。液压系统和控制程序的协调性差,控制逻辑和延时设计较为混乱。

总之,升降系统调试试验中的故障,是多种原因综合作用的结果,必须逐项进行科学的分析,才能制定出有效的整改措施。

3 优化方案分析

因平台升降系统进行升降操作时出现不正常状况,应对液压系统和控制系统进行彻底的整改。

3.1 液压和控制系统存在的问题

1)控制系统和程序问题分析。原系统在控制逻辑上存在严重的理解偏差,保护功能设计不完善,安全余度不足,需进行程序修改。为在有限时间内彻底解决问题,应对程序进行重新设计。

2)液压系统问题分析。 ①原设计液压系统对动作原理和顺序及动作实现方式理解有误,后期采取的补救措施过于杂乱,不但没有解决实质问题,而且还降低了系统的可靠性,需进行整改,这部分工作包括增、减一些现有回路,包括用于排气、补油等用途的后加回路,以优化系统。②原液压系统缺乏一些基本的系统保护装置,导致液压元器件在冲击载荷下极易损坏,多次损坏液压系统电动机、刹车及齿轮齿条等,这部分整改内容包括重新加工液压系统电动机进口阀块,增加新的安全保护阀。③原系统的背压设计和选型不合理,极易造成液压升降单元的载荷不同步,应一并修改。④原系统的变量控制方案存在隐患,过多的变量点和变量原件导致控制繁复和误差叠加,应一并修改优化[4]。

3.2 实施方法

1)控制系统和程序问题部分。依然沿用原有电器控制系统,重新装入新的控制程序。新的控制程序编制后先进行模拟运行调试,待液压系统整改完毕,再进行联机实调。

2)液压系统部分。原供货商应保证原有设备器材的完好性,已经损坏的液压系统电动机、刹车装置等零件应更换完毕。设计制造新的阀块,采购、配装新的插装阀等。重新调整原有液压系统电动机配置,修改原管路系统。

3)刹车部分。刹车控制独立。更改控制程序,实现桩腿位移编码器和比例阀的闭环位移控制。刹车开启时,主油路供油之间的延时调整至合理值,将紧急下降时间控制在1 s内[5]。