侵彻单层和多层靶时战斗部装药损伤及热点生成机理研究

成丽蓉,汪德武,贺元吉

(96901部队,北京 100094)

0 引言

高速钻地战斗部可有效毁伤地下深层坚固目标,但随着撞击速度不断提高,经历冲击环境越来越高、持续时间越来越长,内部装药容易出现损伤并发生点火,导致早燃或早炸,战斗部装药侵彻安定性已成为高速钻地战斗部发展的瓶颈技术。

国外军事强国为解决战斗部装药抗高过载问题,在降低炸药配方感度、改进装药结构、热点产生机制及安全性评估技术方面进行了大量工作。在炸药配方方面,上世纪末美国军方陆续开发了塑性粘结炸药PBXN-109与AFX-575、浇注成型温压炸药PBXIH-135、熔铸炸药AFX-1100、压装炸药PAX-3等多种钝感炸药用于钻地战斗部[1]。为提高安全性,通过在战斗部前端填充惰性物衰减撞击过程中应力波作用,采用外围钝感、内层高威力的双层装药结构,改进装药工艺以减少热点产生概率。在装药损伤试验方面,通过撞击混凝土试验[2-5]开展了战斗部速度、着角对内部装药损伤的研究,结果表明斜侵彻弹道越弯曲,装药损伤越严重,特别是装药尾部产生了宏观可见裂纹。在热点产生机制方面,裂尖加热、位错雪崩、气泡压缩、空隙塌陷、绝热剪切[6-7]等多种机制均被作为热点产生可能机制并开展大量研究;近年来随着计算机运算水平提升,采用细观数值方法建立炸药微观结构来模拟炸药内热点产生过程成为新的研究方向[8-12]。目前国内也开展了大量研究工作:陈文等[13]研究了装药弹体侵彻前后外观以及密度变化,给出了弹体不同位置装药的损伤情况,并进行了冲击起爆隔板试验;高金霞等[14]、李媛媛等[15-16]从钝感炸药配方、装药工艺、侵彻目标类型等方面开展了战斗部装药安定性研究;魏强等[17]、蔡宣明等[18]利用K&C、Rivilin等本构模型描述了炸药高应变率下动态力学响应特性;张馨予等[19]、Yang等[20]将孔隙压塌损伤、炸药晶体破碎损伤、粘结剂脱粘等多种细观损伤形式耦合到炸药宏观本构模型中,研究了不同冲击环境下炸药装药的热点形成机理。

战斗部侵彻过程中,首先在装药内产生压缩应力波传播,头部装药的前冲和压缩使得装药尾端面与金属壳体之间产生空隙[16]。压缩波传播到装药尾端时发射拉伸波,装药内将会经历反复传播的压缩和拉伸作用,特别是在战斗部姿态发生偏转变化时,装药还将受到剪应力作用。总之,各种不同形式的力交织在一起导致装药内部容易产生裂纹、疏松、破碎等损伤现象。考虑到微孔洞和微裂纹代表炸药材料损伤的常见模式,裂纹摩擦、孔洞塌缩两种机制虽然不能完全真实反映热点生成过程,但数理模型清晰,且方便耦合到宏观炸药本构中,可较好模拟装药受力- 损伤- 点火规律。本文立足战斗部装药侵彻安定性研究需求,从侵彻复杂力学环境、装药损伤、热点生成机制3个方面,利用裂纹摩擦和含损伤孔洞塌缩两个细观生热模型,分析战斗部在单次或多次冲击载荷作用下装药受力特点及生热机制,揭示炸药断裂韧性及装药孔隙率对热点产生的影响规律。

1 战斗部装药热点生成机制模型

1.1 含裂纹统计损伤的弹性- 黏塑性本构模型

(1)

(2)

(3)

(4)

η为黏性系数,Y为屈服应力。

图1 本构模型计算结果和试验结果对比图

在有限元分析软件LS-DYNA中编制了UMAT本构程序,开展了160 s-1、320 s-1、500 s-1应变率下PBX1的应力随应变变化以及相应微裂纹扩展计算,描述了PBX1炸药发生弹性变形、塑性屈服、微裂纹加速扩展并导致应力软化过程,结果如图1所示。由图1可知,模型计算结果与试验结果吻合较好,在500 s-1应变率下偏差较大,最大偏差约10%,主要因为高应变率下材料达到的最大应力数值增大,造成裂纹扩展加快,使得材料应力快速下降(见图1(c))。

1.2 裂纹摩擦生热机制

(5)

图2 裂纹摩擦生热以及含损伤孔洞塌缩生热机制示意图

1.3 孔洞塌缩生热机制

在Whitworth[24]一维孔洞塌缩热点模型基础上,建立了耦合炸药脆性损伤的孔洞塌缩模型[25](见图2(b)),成功地模拟了微孔洞受力- 损伤- 塌缩生热的物理过程。相比Whitworth模型,新模型可模拟百兆帕至千兆帕压力持续毫秒时间作用下由于材料损伤导致的孔洞塌缩生热。孔洞等效球壳的运动方程为

(6)

式中:ρ为密度;a为球壳内径;ps为施加在球壳的外压力;pv和py为球壳运动的黏性力和弹塑性应力;D为模型损伤因子,

(7)

球壳内径塌缩运动产生的热量为

(8)

式中:r为球壳内位置对应半径;u为球壳不同位置处的运动速度。

2 不同冲击载荷下战斗部装药损伤及热点生成研究

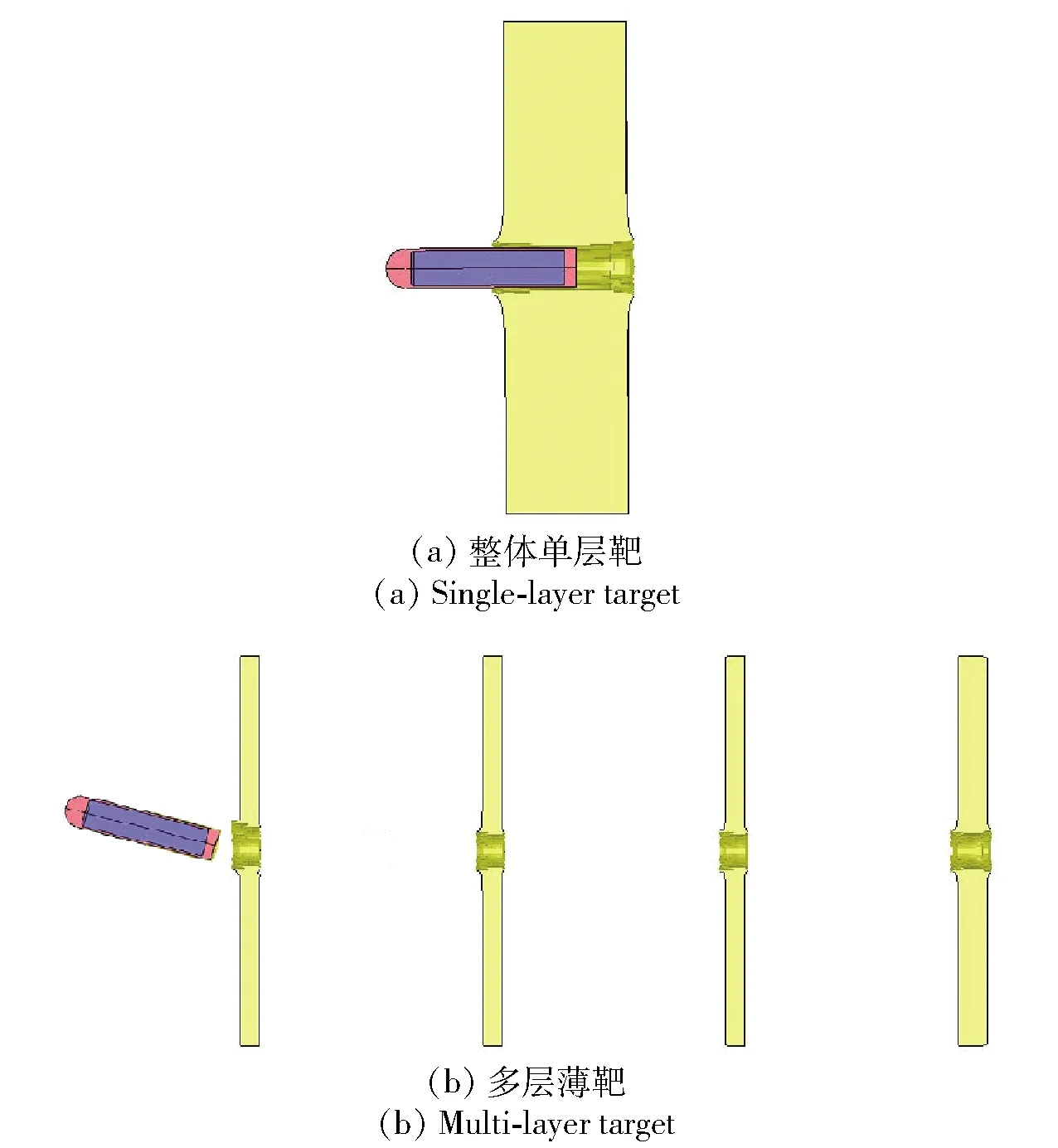

2.1 装药损伤及热点生成研究

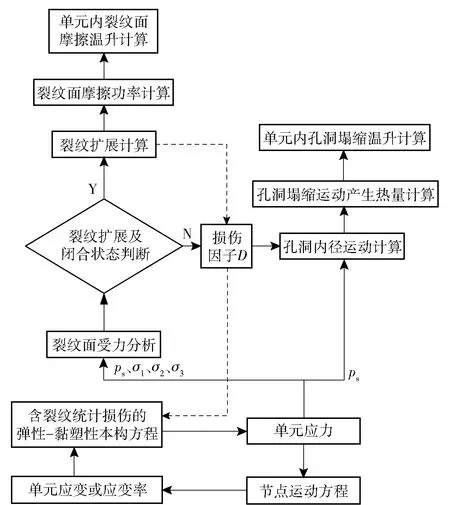

在LS-DYNA软件中建立了战斗部和靶板模型(见图3):单层靶为1 m厚,多层薄靶首层为0.3 m、其他层为0.2 m、层间隔3.0 m,两种混凝土靶强度均为40 MPa;战斗部长1.3 m,直径φ0.3 m.战斗部装药损伤及热点生成具体计算流程如图4所示,根据含裂纹统计损伤的弹性- 黏塑性本构模型计算的装药单元应力结果,将静水压力ps以及3个主应力σ1、σ2、σ3用作微裂纹扩展、裂纹面闭合状态检查、裂纹摩擦生热计算;将静水压力ps用作孔洞塌缩及生热计算;同时,单元内裂纹扩展通过损伤因子D关联到弹性- 黏塑性本构模型中。

图3 侵彻单层靶和多层靶仿真图片

图4 计算流程图

PBX1炸药熔化温度取200 ℃、点火温度取500 ℃,在分析装药安全性时,通过对比装药内最高温升和熔化温度,如超过200 ℃则认为存在产生热点可能。

图5 侵彻单层靶战斗部装药损伤及温升分布云图

裂纹摩擦生热机制仿真结果表明,侵彻单层靶时战斗部头部装药受力最大,头部区域损伤及温升较为显著(见图5)。图6为侵彻速度700 m/s下战斗部最高温升单元所受压力及摩擦温升变化情况,可见随着压力增加装药内微裂纹发生扩展并摩擦生热,但由于侵彻时间较短,总体温升不大,最高温度180 ℃未超过熔化温度。

图6 侵彻单层靶装药内压力及裂纹面温升情况

侵彻多层靶时,战斗部多次冲击使得内部装药多次与壳体撞击,装药承受反复压缩、拉伸以及姿态偏转引起的高应力等联合作用,使得装药内微裂纹发生扩展并产生热点,仿真结果如图7和图8所示。由图7可知头部和尾部装药温升都比较显著,图8表明随着侵彻层数增加装药内部裂纹开始快速扩展,并导致摩擦温升以及热点产生,图8中v为侵彻速度。仿真还表明,战斗部侵彻速度越高,装药受力越大,裂纹面局部温升越高,侵彻速度700 m/s下裂纹面摩擦温升变化迅速。

图7 侵彻多层靶战斗部装药损伤及温升分布云图

图8 不同速度侵彻多层靶装药裂纹面温升情况

孔洞塌缩生热机制仿真结果表明:对于单层靶,在计算侵彻速度600~800 m/s范围内,装药内压力较低(120 MPa)、作用时间较短(4 ms),孔洞内温升未超过10 ℃,不会产生热点;对于多层靶,图9(a)给出侵彻速度600 m/s条件下战斗部尾部区域装药单元所受压力峰值与单层靶相当,但经历长时间(约15 ms)持续振荡作用。图9(b)给出了孔洞内径运动过程,开始属于弹性阶段,基本无温升;当孔洞内材料损伤一定程度时,孔洞内径运动加快,温升快速升高,热点产生对应战斗部侵彻第4层。图10给出相同孔隙率装药不同侵彻速度下孔洞塌缩生热情况,500 m/s速度下温升很小、不会产生热点,侵彻速度700 m/s下产生热点最容易。

图9 侵彻多层靶装药受力及孔洞塌缩温升情况(v=600 m/s)

图10 不同速度下侵彻多层靶装药孔洞塌缩温升情况

高金霞等[14]开展了战斗部侵彻单层靶和多层靶的装药安定性试验研究,高速(600 m/s、670 m/s)条件下战斗部通过单层靶的考核试验,但低速(580 m/s)下多层靶试验弹体在撞击最后一层时发生爆燃,并对同状态下回收的惰性装药弹体进行了CT检测,发现多层靶装药尾部固体惰性物碎裂并有前冲现象。本文利用裂纹摩擦和孔洞塌缩两种机制解释了相关试验现象,得出多次冲击环境导致了侵彻多层靶装药不安定。对于单层靶,装药内压缩和拉伸次数少且持续时间短,孔洞塌缩机制在此力学环境下温升不显著,而裂纹摩擦机制会产生一定温升,并且速度越高、受力越大、温升越高。对于多层靶,装药内压缩和拉伸次数多且持续时间长,孔洞塌缩和裂纹摩擦两种机制均表明速度越高、温升越快,而且战斗部尾部装药也容易产生热点。裂纹摩擦机制主要与剪切应力、法向应力,以及摩擦作用时间相关,孔洞塌缩主要与压力及作用持续时间相关,两种热点机制考虑了不同力学变量,给出的结论也存在差异。在装药侵彻安定性分析时,考虑到装药内部力学环境复杂,两种热点生成机制互为补充,以降低各种潜在风险。

2.2 炸药断裂韧性、孔隙率影响规律研究

根据裂纹扩展理论[22],裂纹扩展速率与炸药自身断裂韧性KIC密切相关,为此计算了侵彻速度600 m/s条件下,不同断裂韧性炸药装药侵彻4层靶标后微裂纹摩擦温升情况,可见炸药自身断裂韧性越低,裂纹越容易扩展,裂纹面局部温升越高(见图11)。

图11 侵彻多层靶炸药断裂韧性对装药裂纹面温升影响

图12 炸药初始孔隙率对多层靶装药孔洞塌缩温升影响

在孔洞塌缩机制中,初始孔隙率代表炸药内部缺陷大小,计算了初始孔隙率1%、2%、5%装药在战斗部侵彻中热点产生过程,计算结果如图12所示。从图12可以看出:孔隙率5%对应战斗部侵彻第3层靶板时产生热点,孔隙率2%和1%对应战斗部侵彻第4层靶板时产生热点,可见初始孔隙率越大,侵彻过程中战斗部装药越不安全。

3 结论

本文采用裂纹摩擦和含损伤孔洞塌缩生热模型,用于描述战斗部侵彻单层和多层两种典型靶板的复杂动态力学环境、装药损伤及热点生成过程,解释了侵彻单层靶和多层靶时装药损伤以及点火机理和相应试验现象。得出以下结论:

1)相比单层靶,战斗部侵彻多层靶时经历多次冲击以及侵彻姿态偏转,更容易使得装药发生损伤,由于裂纹扩展以及装药内应力持续振荡,导致热点产生,而且战斗部装药头部和尾部都是热点产生的危险部位。

2)通过不同速度下侵彻两种类型靶标,以及炸药断裂韧性、初始孔隙率等因素仿真分析,得出:战斗部速度越高或姿态偏转越严重,炸药受力越大,越容易产生热点;战斗部内装药受冲击次数越多、持续时间越长,越容易产生热点;炸药本身力学性能越低或初始孔隙率越大,越容易产生热点。因此通过结构优化设计,稳定侵彻弹道,改善装药力学环境,减少在壳体内振荡过程,提高炸药材料自身强度性能,降低装药初始微裂纹、微孔洞等疵病,均是提高装药侵彻安全性的有效手段。

3)本文主要研究了裂纹摩擦与孔洞塌缩两种点火机制,考虑到侵彻安定性机制涉及影响因素多,如剪切层间滑移和绝热剪切带滑移等机制也可生热,不同热点生成机制用于解释不同物理现象;此外,局部炸药高温升会产生瞬间熔化和快速再结晶,生成微小超硬炸药颗粒,在侵彻下一个靶板时,容易产生应力集中,使炸药爆燃;总之,热点生成过程属于多尺度耦合问题,如何在宏观本构方程中引入表征多种热点生成机制的力学- 热学- 化学数理模型是未来研究重点方向。