水泥混凝土路面裂缝快速修补材料的研究

韩亚芳,曾平安,陈照威,吴迪,陈林聪

(1、广东省建筑科学研究院集团股份有限公司 广州510500;2、广州交投城市道路建设有限公司 广州510030;3、广东建科交通工程质量检测中心有限公司 广州510500)

0 引言

近年来,随着国民经济的快速发展,我国交通事业取得了突飞猛进的发展,截至2017 年年底,全国公路通车总里程突破470 万km,近5 年公路总里程增长约53.4 万km,位居世界第四位[1]。其中,水泥混凝土路面应用较为广泛,其具有力学强度高、承载能力强、耐久性好、经济性良好等优点,在我国的路面结构中占据重要地位[2]。随着使用时间的增长,路面长期暴露在自然环境中,遭受日晒雨淋及行车冲击,导致路面产生不同程度损坏,主要包括结构性和非结构性破坏。结构损坏包括轻裂缝、沉陷、错台、碎裂、拱起等;非结构性损坏包括轻微裂缝、露骨、麻面、剥落、磨光、接缝料损坏、坑洞等[3]。水泥混凝土路面的破坏给我国带来了巨大的经济损失,其中,裂缝是路面早期病害中较严重的一种,其不但影响道路通行舒适性,而且对通行安全性及道路使用寿命也有不利影响[4-5]。因此,及时对水泥混凝土路面早期病害尤其是裂缝进行维修,对于节省资源、促进经济发展有重要的意义。

目前常用的水泥路面快速养护维修材料分有机类和无机类,其中有机类主要包含丙烯酸酯类、环氧树脂类、硅酮胶类、聚氨酯类修补材料、改性沥青嵌缝材料等,这些有机类材料柔韧性较好,具有较高的延伸率,但对于基面粘结性能较差,在多种复合力的作用下,容易出现脱落问题[6-9]。无机类材料主要包含快干水泥、复合硅酸盐水泥、聚合物改性水泥等,这些材料主要问题是养护通车一段时间后,很快出现裂缝和脱落,耐久性较差[10,11]。综上所述,无机类材料粘接性能较差、属脆性材料,修补后易出现再次开裂;而有机类材料也存在粘接性能差、不耐久、耐老化性差等缺陷[12]。

因此针对目前水泥混凝土路面裂缝养护存在的问题,本文开发了具有良好粘接性、耐久性、渗透性、韧性的裂缝修补材料,并对其粘结性能、韧性、抗压强度、抗弯折强度、耐水煮老化性能进行了深入的研究,并将其应用于水泥混凝土路面裂缝修补。

1 试验部分

1.1 试验材料

本文所用的裂缝修补为改性环氧树脂胶粘剂A、B双组分型,其中A 组分主要由双酚A 型环氧树脂、稀释剂、增韧剂、促进剂KH-560组成。环氧树脂采用广州某公司生产的GELR127,粘度较低,改善修补材料的渗透性;活性稀释剂采用安徽某公司生产的三羟甲基丙烷三缩水甘油醚(XY636)与树脂材料相容性好、可降低体系粘度、改善修补材料的渗透性;增韧剂采用上海某公司生产的聚氨酯改性环氧树脂材料EPU-253,具有良好的剪切强度、韧性和优良的耐冲击性,具体理化性能如下:环氧当量为235~270 g/eq,粘度为180 000~220 000(25℃,cps),色泽为 1.0 max Gardner。促进剂采用东莞某公司生产的KH-560,对于混凝土基面具有良好的附着力。B组份固化剂由酚醛胺固化剂组成,固化剂采用深圳某公司生产的酚醛胺固化剂5390,具有高粘结性能、耐冲击性能;对比材料为市售环氧修补胶黏剂,市售水泥混凝土。

1.2 性能测试方法

将改性环氧胶黏剂各组分按照固定配比调配,搅拌均匀后备用。

拉伸强度、断裂伸长率:按照配比1∶0.80,将A、B组分混合均匀后,将胶液倒入四氟乙烯模具框中,在(23±2)℃、50%湿度下恒温养护2 d 后,按照标准规定裁成标准试样。按照《塑料拉伸性能的测定 第3 部分:薄膜和薄片的试验条件:GB/T 1040.3-2006》要求,在电子万能试验机(GMT 4304 进行,试验速率控制为50 mm/min。

钢-钢拉伸抗剪强度:将调好的胶液涂覆于2 块钢板面,分别控制长度为12.5±0.25 mm,随后将2块钢板粘结在一起,在室温下(23±2℃)养护2 d,测试其拉伸抗剪强度。按照《胶粘剂 拉伸剪切强度的测定(刚性材料对刚性材料):GB/T 7124-2008》要求,在电子万能试验机控制试验速率为2.0 mm/min,匀速拉到试样断裂,记录破坏载荷。

固化收缩性能:按照《塑料不饱和聚酯和环氧树脂 总体积收缩率的测定:ISO-3521-1997》要求,25 ℃下浮力法测固化后密度,比重瓶法测固化前密度。

粘接强度:用调好的胶液把2 个半8 字型水泥混凝土块粘在一起组成1 个8 字型的试样,在室温下(23±2℃)养护1 d,粘接面尺寸为22.5 mm×22.2 mm。按照《建筑防水涂料试验方法:GB/T 16777-2008》,在电子万能试验机(GMT 4304)测定粘结强度,试验速率为2.0 mm/min,匀速拉到试样断裂,记录破坏载荷及断面位置。

抗压强度:按照《公路工程水泥及水泥混凝土试验规程:JTG E30-2005》要求,在电子万能试验机上进行测试,试验速率0.3 MPa/s。

抗折强度:按照JTG E30-2005标准,在电子万能试验机上进行测试,抗压强度试验速率为控制为0.05 MPa/s。

湿热老化:将成型好的混凝土8 字模试件置于40 ℃养护2 d 后,在恒温恒湿试验机(ZL-80S)60 ℃、98%湿度下老化到规定时间,到期取出后测试粘度强度。

冷热循环实验:将成型好的混凝土8 字模试件置于40 ℃养护2 d 后,在高低温箱(GDW-225)进行循环,温度70 ℃中12 h,-5 ℃下 12 h 为一个循环,完成规定循环次数后,取出试样并测试其粘结强度。

2 结果与讨论

2.1 增韧剂用量确定

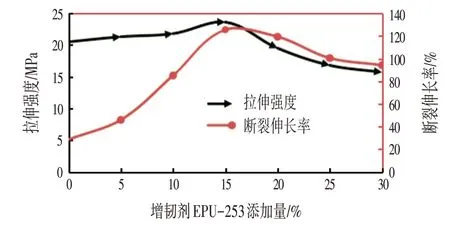

环氧树脂本身为线型、热塑性的,与固化剂固化后形成三维网状结构,本质上硬而脆,韧性不足。环氧树脂材料与固化剂固化反应经历了放热、冷却收缩的过程,固化收缩后产生了内应力,在路面应用后容易出现脆裂现象[13]。因此,为减少固化物内应力过大引起的裂纹,采用增韧剂对环氧树脂进行改性,向双酚A 型环氧树脂引入柔性链段,将链增长,从而起到增韧作用[14]。本文采用聚氨酯改性双酚A 型环氧树脂EPU-253,对环氧树脂胶黏剂A 组分进行增韧改性。EPU-253 是高粘度高弹性聚氨酯改性环氧树脂,与树脂及固化剂配合使用后具有高剥离强度、耐外力冲击,具有良好的搭接剪切强度、良好的抗蠕变性能,适合于延伸率要求较高的路面裂缝修补材料,可保证修补材料的柔韧性和耐久性。

具体测试结果由图1 所示,随着增韧剂EPU-253添加量的增加,样品的拉伸强度和断裂伸长率呈先增加后降低的趋势;当聚氨酯改性双酚A 型环氧树脂EPU-253添加量为15%时,拉伸强度和断裂伸长率均达到最大值,拉伸强度为23.6 MPa,断裂伸长率为125.5%,力学性能最佳。这是因为聚氨酯改性环氧树脂EPU-253可与固化剂发生化学反应,形成三维交联网状物,起初随着反应的进一步加强,固化物拉伸强度进一步增加;当EPU-253增加到一定量后不能完全参与固化反应,在胶黏剂体系中只能起到一定程度的增韧作用,因此导致拉伸强度和断裂伸长率下降。

图1 增韧剂EPU-253添加量的选择Fig.1 Selection of Adding Amount of Toughening Agent EPU-253

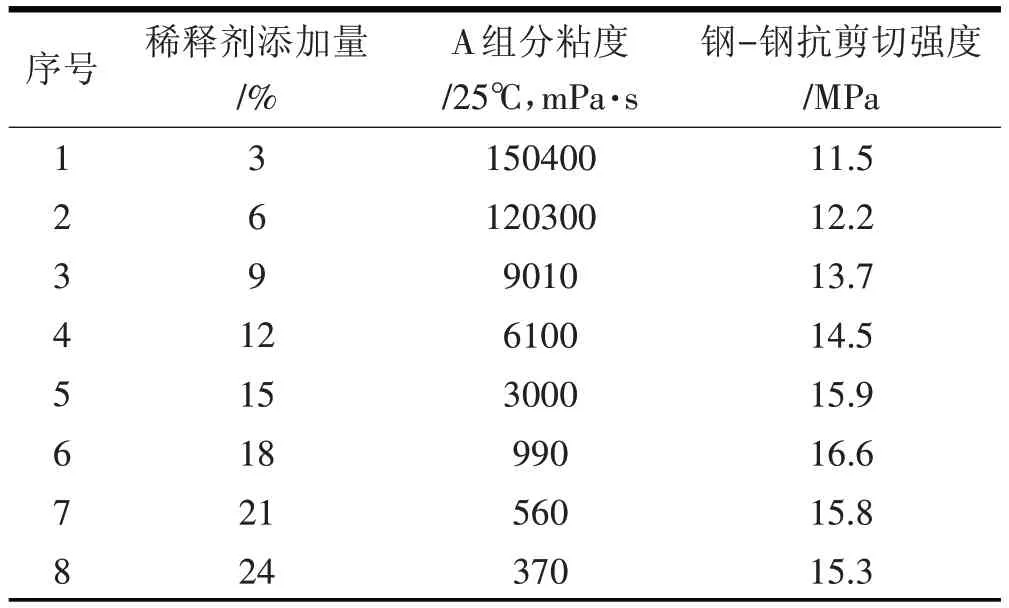

2.2 稀释剂对渗透性的影响

优良的可灌性是保证修补材料深入裂缝深处,实现完全填充裂缝的前提。修补材料要求具有较低的初始黏度,且对水泥混凝土具有较好的浸润作用,可以用于裂缝两壁产生良好的粘接强度[15]。环氧胶黏剂组分中环氧树脂、增韧剂组分粘度非常大,室温环境下流动性较差,因此不适用于裂缝修补,为改善其流动性降低室温环境下材料组分的作业粘度,需要添加合适的稀释剂。

本文选择活性稀释剂三羟甲基丙烷三缩水甘油醚(XY636)添加到环氧胶黏剂组分中,可有效地降低树脂的粘度。具体实验结果如表1稀释剂的添加对粘度及性能的影响可知,随着稀释剂三羟甲基丙烷三缩水甘油醚添加量的增加,A 组分粘度逐渐降低,说明稀释剂的添加可明显降低树脂组分的粘度;钢-钢抗剪切强度随稀释剂添加量的增加,呈先上升后下降的趋势,是由于活性稀释剂内含有三个环氧基团,可与固化剂发生化学反应,形成复杂的三维网络结构物,抗剪强度明显提高;当稀释剂含量超过18%后,强度出现下降的转折,是由于过多的环氧基团不能完全参与到固化反应中,所以强度逐渐下降。因此,本文选择稀释剂添加量为18%时,A 组分粘度较低,仅990 mPa·s,钢-钢抗剪强度达到最大值16.6 MPa。通过添加适量的稀释剂使得树脂粘度明显降低,具有较好的渗透力,可用于水泥混凝土深裂缝的灌缝。良好的抗剪切强度可保证树脂胶黏剂对混凝土具有较好的粘接力,从而保证对水泥混凝土裂缝的修补效果。

表1 稀释剂的添加对粘度及性能的影响Tab.1 Influence of Diluent on Viscosity and Properties

2.3 裂缝修补材料性能

2.3.1 收缩性能

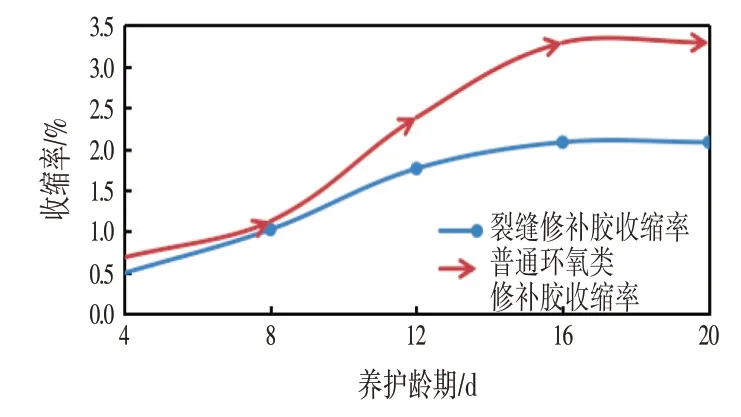

水泥混凝土裂缝修补材料及普通环氧类修补胶固化收缩率与龄期的关系如图2所示。

图2 固化后收缩率与养护龄期的关系Fig.2 Relationship between Curing Shrinkage and Curing Age

按照《塑料不饱和聚酯和环氧树脂总体积收缩率的测定:ISO-3521-1997》要求,测试了市售普通环氧树脂类材料的固化收缩率和新研制的裂缝修补材料的固化收缩率,其中固化前密度通过比重瓶法测定,固化后密度通过浮力法测定。由于环氧树脂类胶结料固化速度较快,温度较高,因此固化收缩率较大,固化收缩率大在实际使用时容易在粘结界面,出现因收缩而产生的裂缝,影响修补效果。由图2可知,普通环氧树脂修补材料和裂缝修补材料收缩率均随龄期的增长,呈先增长后稳定趋势。裂缝修补材料的固化收缩率在养护龄期16 d 内,呈逐渐增长的趋势,最终收缩率稳定在2.08%,与普通环氧树脂修补材料收缩率3.29%对比表明,经过增韧改性的修补材料收缩率明显降低。而且,裂缝修补材料在实际应用中未出现因收缩而产生裂缝的情况。

2.3.2 力学性能

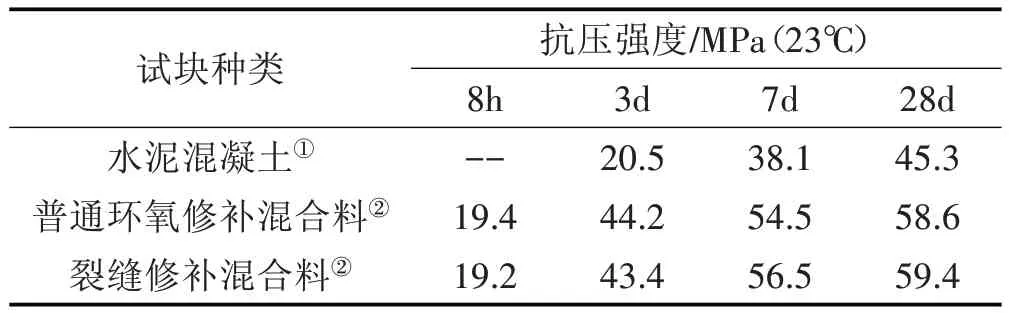

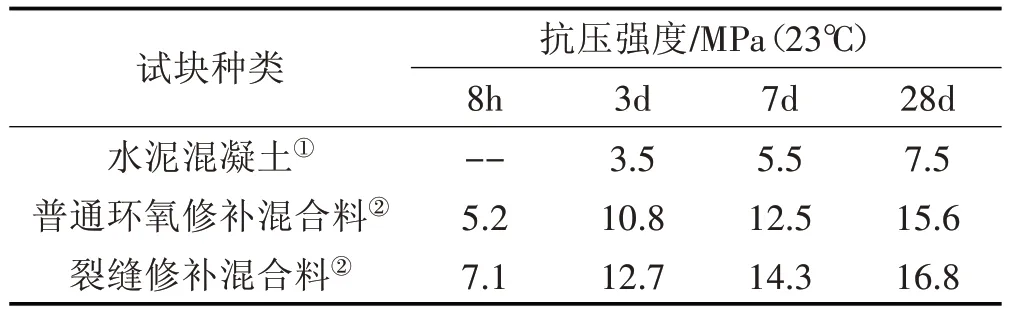

由表2 抗压强度对比和表3 抗折强度对比可知,环氧修补混合料与水泥混凝土对比,抗压、抗折强度在早期有明显的优势,尤其是在23℃养护8 h时,水泥混凝土仍不具有开放交通的能力,环氧类修补材料抗压强度可达19 MPa,抗折强度大于5 MPa,因此在施工时可以做到快速开放交通。通过裂缝修补混合料与普通环氧修补混合料对比可知,两者抗压性能相当,但是经过增韧改性后的抗折强度前者明显优于后者,且经过充分养护后抗折强度达到16.8 MPa。可见,裂缝修补混合料具有强度高、弹性好、养护期短等优点,比水泥混凝土、普通环氧修补材料更适应于混凝土裂缝修补。

表2 抗压强度对比Tab.2 Comparison of Compressive Srength

表3 抗折强度对比Tab.3 Comparison of Bending Strength

2.3.3 耐老化性能

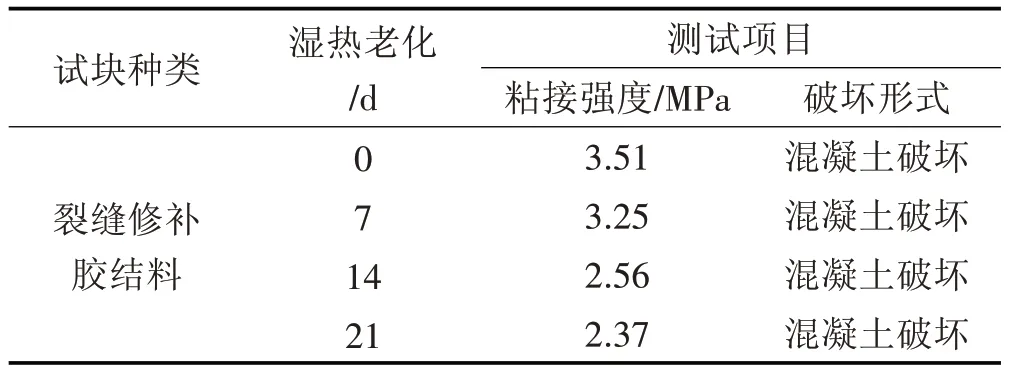

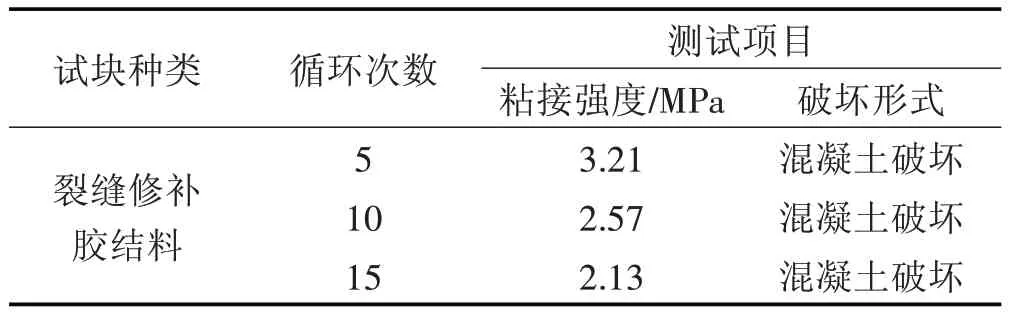

表4为湿热老化对粘接强度的影响,可以得出,裂缝修补胶结料在经历湿热老化21 d 后,粘接8 字模的粘接强度平均为2.37 MPa,且破坏形式仍为混凝土破坏,如图3所示,说明裂缝修补胶具有良好的耐湿热老化性能。表5 为冷热循环对粘接性能的影响,从表中可以看出,在经历15 个循环后,8 字模试样粘接强度平均为2.13 MPa,且破坏形式仍为混凝土破坏,说明裂缝修补胶具有良好的耐冷热循环的能力。

水泥混凝土路面裂缝修补材料主要用于户外,使用环境恶劣,既需要经历夏季高温多雨的湿热环境,也需经历冷热交替变化的四季气候,因此,良好的耐湿热老化性能和耐冷热循环性能,在裂缝修补材料的实际路用性能中具有非常重要的现实意义。

表4 湿热老化对粘接强度的影响Tab.4 Influence of Hot and Humid Aging on Bonding Strength

图3 8字模粘接强度测试破坏形式Fig.3 Failure Form of Bonding Strength Test of 8 type Mold

表5 冷热循环对粘接性能的影响Tab.5 Influence of Cold and Heat Cycle on Bonding Performance

2.4 工程应用及效果

水泥混凝土路面裂缝修补,主要步骤如图4、图5所示,包括:

⑴ 基面处理:利用风镐炮清除缝内松散混凝土及脏污浮尘,利用打磨机对基面不平整处进行打磨,保证基面表面干净无粉尘;

⑵ 底涂:取少量搅拌好的胶液,用毛刷在坑槽四壁及底部涂刷一层胶液;

⑶ 灌胶:将拌合好的胶液灌入到裂缝中,保证其与裂缝平齐;

⑷ 养护:施工完毕后让修补层养生2~5 h(具体时间视环境温度而定,气温在20 ℃以上养生3 h)即可开放交通。

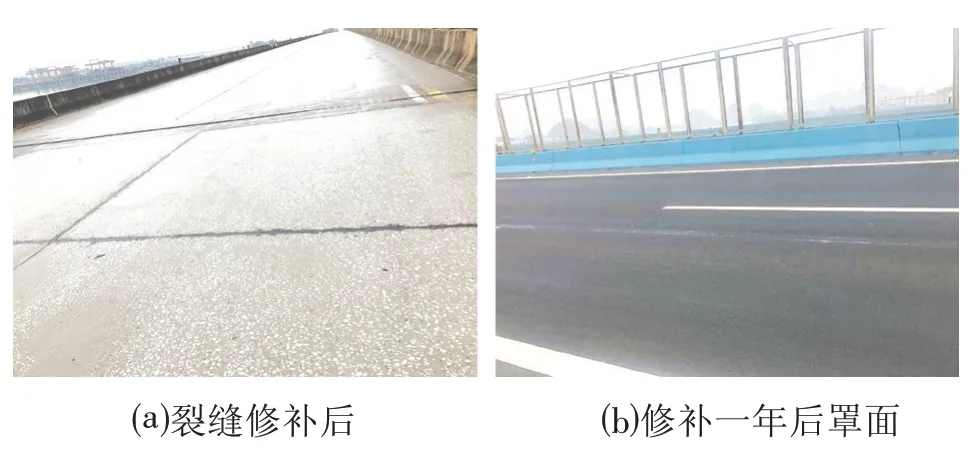

水泥混凝土路面裂缝修补应用实例如图6 所示,图6a施工地点为广西洛维大桥面层改造,首先对基面裂缝进行修补处理,施工温度25℃,经过修补后对面层进行环氧薄层罩面,增加桥面的抗滑性能,具体使用1 年后的状况如图6b 所示,整体效果良好,无二次裂缝问题。

图4 裂缝基面处理及底涂和灌胶Fig.4 Treatment of Fracture base Plane,Primer and Filling

图5 基面撒布抗滑骨料及裂缝处理后Fig.5 Adding Anti-slip Aggregate and after Crack Treatment

图6 水泥混凝土路面裂缝修补后及罩面(1年后)Fig.6 Crack Repair of Cement Concrete Pavement and Cove of it(One Year Later)

3 结论

⑴ 通过添加聚氨酯改性双酚A 型环氧树脂EPU-253 增韧剂对环氧树脂组分进行增韧改性,当添加量为15%时,拉伸强度和断裂伸长率均达到最大值,拉伸强度为23.6 MPa,断裂伸长率为125.5%,力学性能最佳。经试验证明,EPU-253 与树脂及固化剂配合使用后,可明显提高材料的断裂伸长率,增加材料的韧性,适合于路面裂缝修补材料,可保证修补材料的柔韧性和耐久性。

⑵ 通过添加活性稀释剂三羟甲基丙烷三缩水甘油醚(XY636)到环氧胶黏剂组分中,当添加量为18%时,A 组分粘度较低,仅 990 mPa·s,钢-钢抗剪强度达到最大值16.6 MPa。经试验证明,添加适量的稀释剂可使树脂粘度明显降低,具有较好的渗透力,从而保证对水泥混凝土裂缝良好的粘接力和灌缝效果。

⑶ 通过对裂缝修补材料固化收缩性能、力学性能和耐老化性能测试表明,裂缝修补材料的固化收缩率稳定在2.08%,抗压强度达到59 MPa,抗折强度达到16.8 MPa,经过多次湿热循环、冷热循环后,粘接强度维持在2MPa以上,且破坏形式为混凝土破坏。

综上所述,经过增韧剂改性后的裂缝修补材料具有较高的断裂伸长率、良好的渗透性能、较小的固化收缩性、较高的力学性能和耐老化性能,且通过工程实践应用证明,增韧改性的裂缝修补材料完全满足水泥混凝土路面裂缝修补的要求。