改善皮马棉11.8 tex集聚针织纱质量的措施

张志斌

(江苏悦达棉纺有限公司,江苏盐城,224005)

1 皮马棉原料性能

马克隆值4.06,平均长度36.1 mm,短纤指数8.1%,棉结149粒/g,断裂强度4.74 cN/dtex,回潮率5.6%,含杂率2.3%。原料棉蜡重,污染棉、索丝较多。

2 生产工艺流程

FA002型抓棉机→FA113型开棉机→FA022型多仓混棉机→FA106型清棉机→FA203型梳棉机→FA306型并条机(预并)→JSFA360型条卷机→JSFA388型精梳机→FA326型并条机→JWF1416型粗纱机→DTM129型细纱机

3 各道工序主要工艺参数

清棉:抓棉机打手速度950 r/min,开棉机开松辊速度620 r/min,清棉机打手速度400 r/min。梳棉:生条定量18.5 g/5 m,锡林速度430 r/min,刺辊速度880 r/min,盖板速度180 mm/min,锡林与盖板隔距0.23 mm、0.20 mm、0.20 mm、0.20 mm、0.23 mm,出条速度 86 m/min[1]。预并:定量21 g/5 m,并合数5根,后区牵伸1.76倍,出条速度300 m/min。条并卷:定量67 g/5 m,并合数24根,出条100 m/min。精梳:锡林速度250钳次/min。并条:6根并合,出条260 m/min。粗纱:定量5.6 g/10 m,捻系数95,锭速950 r/min。细纱:捻系数340,钳口隔距3.0 mm+压力棒,C1UL UDR型6/0#钢丝圈。

4 纺制皮马棉品种存在的主要问题

该批皮马棉开始生产时状况不佳,从前纺到细纱都有绕、缠、堵情况,清梳阶段缠绕打手,预并、精梳阶段堵喇叭口、缠绕胶辊和罗拉,并条缠绕胶辊,粗纱有大粗节,细纱只要须条断头就会缠绕胶辊和罗拉,生产不畅。

5 系列技术攻关措施

5.1 加强车间温湿度管控

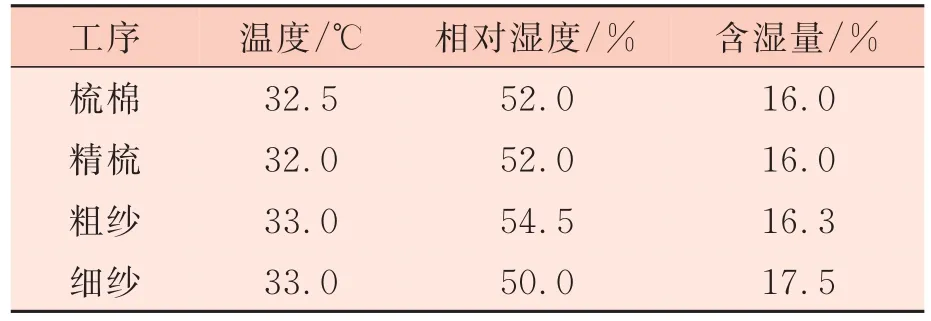

经多次调节、试验,适合的车间温湿度保证了生产的基本正常运转。各工序车间温湿度调节结果见表1。

表1 各工序车间温湿度

5.2 优选梳棉刺辊速度

为减少棉结和短绒,我们通过适当调整刺辊速度和出条速度,寻找合理工艺参数。棉结、短绒优化结果见表2。其中,原方案(调节前)为刺辊速度780 r/min、出条速度80 m/min;调节后方案1刺辊速度880 r/min、出条速度70 m/min,方案2刺辊速度880 r/min、出条速度86 m/min。

表2 棉结、短绒优化结果

由表2可以看出,采用880 r/min的刺辊速度后,棉结和短绒率均有下降。考虑到产量和质量均衡,提高刺辊速度后,如果棉结高,将该机台出条速度降到70 m/min,可有效降低棉结。

5.3 做好前纺工序的清洁工作

开清棉工序。要利用运转早班关车清洁或常日班大扫车的计划,进行空仓彻底清洁多仓混棉机内部打手、罗拉缠花,并对各部尘棒进行打磨擦洗,做到光滑无毛刺。减少原棉与罗拉间的打击和摩擦;减少开清棉杂质在落杂区尘格、输棉通道上的积累;减少各部打手轴头、多仓棉箱打手、罗拉间的束丝缠绕;减少棉纤维的黏连,使原棉得到全面开松和落杂。

梳棉工序。缩短皮马棉生产线机台的揩车周期;每周实施2次盖板抄针清洁工作;对机台的大小漏底定期进行清洁,确保梳理过程不绕、不缠、不堵。要重点检查、清洁棉流通道和开松部件的光洁度,使纤维能顺利转移,减少返花,防止堵塞。对所有棉条通道黏附的黏稠物、嵌花,要用柔软的干布擦净后再用粉笔灰抛光。

精梳工序。用温热湿布清洗、揩擦钳板上下钳唇、分离罗拉、牵伸罗拉、所有棉条通道、落棉通道、三角气流板黏附的黏稠物和嵌花,然后用柔软的干布擦干,再用粉笔灰抛光;将顶梳浸泡在43℃温热水的容器中约8 min,用板刷清洗顶梳针齿间嵌塞的黏稠物,清洗干净后用压缩空气吹干。

5.4 加强关键的专件器材管理

5.4.1 加强各工序胶辊的选型、磨砺和后处理

增加前纺胶辊的擦洗次数,减少胶辊表面缠绕现象;合理做好各道工序的胶辊周转备用量工作[2-3]。

预并胶辊、条卷胶辊和精梳牵伸胶辊选择邵尔A80度~邵尔A82度,表面磨砺光洁度0.4 μm~0.8 μm,有色 AB 涂料 1∶3笔涂两遍,48 h避光晾干后上车使用,每4 h用纳米抗静电剂均匀揩擦胶辊两遍,15 min后上车使用。

精梳分离胶辊选择邵尔A70度~邵尔A76度,表面磨砺光洁度 0.7 μm~1.1 μm,用抗绕剂1∶10笔涂两遍,48 h避光晾干后上车使用,每8 h用胶辊胶圈专用清洗剂擦净胶辊表面一遍,无需温热水清洗,15 min后上车使用。

并条胶辊选择邵尔A80度~邵尔A82度,表面磨砺光洁度 0.4 μm~0.8 μm,有色 AB 涂料1∶4笔涂两遍,48 h避光晾干后上车使用,每4 h用胶辊胶圈专用清洗剂擦净胶辊表面,无需温热水清洗,15 min后上车使用。要认真做好并条胶辊周转备用量工作。

粗纱胶辊选择邵尔A76度左右,表面磨砺光洁度 0.4 μm~0.7 μm,有色 AB涂料 1∶6笔涂两遍,48 h避光晾干后上车使用,每8 h用胶辊胶圈专用清洗剂擦净胶辊表面一遍,胶辊每3天下机用43℃温热水洗擦、清洗、晾干,避光回弹48 h后周转上车使用。

细纱胶辊选择邵尔A65度左右,表面磨砺光洁度0.6 μm~1.0 μm,有色AB涂料1∶15笔涂一遍,24 h避光晾干后再光照90 s上车使用,胶辊每10天下机用43℃温热水洗擦、清洗、晾干,避光回弹48 h后周转上车使用。加强日常巡检胶辊工作,发现问题及时调换。

5.4.2 加强胶圈的新旧搭配使用和日常维护

纺制皮马棉11.8 tex集聚针织纱,上、下胶圈表面容易黏附大量的棉蜡、污垢,使上、下胶圈运行不平稳,牵伸中的纤维产生上下分层现象,造成无规律纱疵,影响条干水平。

配置新上胶圈和已使用1月~2月并经过保养的下胶圈;上、下胶圈定期进行清洗、分拣和整理,保养周期一般不超过2月。日常巡检工作和揩车工作中,要仔细剔除上、下胶圈中的夹花,使上、下胶圈运转伏贴,杜绝纺纱过程中的胶圈抖动、打顿等现象,杜绝纱条在牵伸后区“打弯”和在前钳口处出“硬头”现象[4-5]。

5.4.3 加强网格圈的配置、维护和合理使用

严格的清洁管理是纺制皮马棉11.8 tex集聚针织纱的前提条件。机台清洁工作必须得到保证,否则会导致局部的缠绕、黏网格圈,严重影响网格圈的负压集聚性能并缩短网格圈的使用寿命,从而影响成纱质量[6]。

配置140目网格圈,网格圈下车维护保养原则是“多吹,少洗,勤更换”。揩车调换下来的网格圈先用压缩空气吹净浮灰、棉絮,再拣剔掉破损、坏边、变形和堵塞严重的网格圈,然后使用网格圈专用清洗剂(清洗剂∶温水=1∶50)在超声波清洗机中清洗,确保网格圈的表面滑爽、清洁和良好的负压集聚性能。日常巡检工作中,网格圈积花拣剔也是必须检查的项目之一。

5.5 加强细纱运转操作及日常设备维护

运转挡车工应加强巡回,及时处理断头,接头前要检查U形导纱杆、喇叭口、集聚槽口和前罗拉的附花情况,做好纱疵把关工作;常日班揩车工作中,要用铜丝刷仔细剔除前罗拉沟槽的附杂;日常巡检工作中,要用手电筒仔细检查前罗拉附杂并及时剔除。

6 质量数据

经过一系列的优化后,皮马棉11.8 tex集聚针织纱生条的AFIS棉结42粒/g,重量短绒率9.1%,根数短绒率27.7%;精梳条的AFIS棉结10粒/g,重量短绒率5.2%,根数短绒率12.6%。纺制的皮马棉11.8 tex集聚针织纱条干CV11.1%,-40%细节14个/km,-50%细节0个/km,+35%粗节49个/km,+50%粗节4个/km,+140%棉结62个/km,+200% 棉结 16个/km,毛羽H值3.01,平均断裂强力302.4 cN,条干质量稳定。

7 结束语

皮马棉生产线从前纺到细纱都有绕、缠、堵情况,给车间管理带来了很多问题。通过加强车间温湿度管控、优选刺辊速度、加强前纺工序的清洁工作、加强关键的专件器材管理工作、加强细纱运转操作及日常设备维护工作等一系列技术攻关措施,使生产状况得到了有效改善,成纱各项质量指标都满足了用户要求。