煤 /重油加氢共炼中SDBS对煤担载铁镍催化剂的改性效果*

刘聪聪 杨腾飞 邓文安 李 传 严汝明 成迎超

(中国石油大学(华东)重质油国家重点实验室,266580 山东青岛)

0 引 言

煤/重油加氢共炼包括煤在重油中的加氢液化和重油的加氢裂解,在反应过程中以煤液化反应为主[1]。铁系催化剂是一种廉价易得、环境友好的煤液化催化剂。煤液化反应中的配煤可作为催化剂载体,活性相表面形成的氢自由基能迅速迁移至煤裂解的大分子自由基碎片,可实现良好的催化反应效果[2]。XIE et al[3]考察了合成条件对FeOOH催化剂的结构及其煤液化性能的影响,干基无灰煤转化率最高可达88.7%(质量分数,下同),油收率为57.4%。铁系催化剂与少量的钼、镍、钴、钨等金属复配,可提高油收率,改善产物性质[4]。煤担载FeOOH催化剂中添加2%的镍能提高煤液化油收率2.7%,且产物中固体残渣的粒径大幅降低[5]。引入镍(占煤粉的0.1%)后,形成Fe0.67Ni0.33OOH混晶相,油收率由65%提高至69%,引入加氢活性中心镍能有效抑制反应体系的缩合生焦[6]。

载体煤上担载的催化剂前驱体在制备过程中容易出现聚集现象,造成有效催化活性位减少,增加了催化剂使用成本。白金锋等[7]在催化剂浸渍过程中发现,表面活性剂的加入可大幅度降低溶液的表面张力,制备得到的原位担载Fe2S3催化剂具有纳米级尺寸。张数义等[8]发现,含磺酸类官能团的阴离子表面活性剂不仅能改善催化剂的分散程度,且能有抑制焦炭前驱体缩合生焦的作用。探究阴离子表面活性剂对煤担载型催化剂在煤/重油加氢共炼中的活性影响具有较强的研究意义。

本实验以广西褐煤为载体,以铁和镍为活性组分,采用沉淀-氧化法合成煤担载型铁镍催化剂。探究了十二烷基苯磺酸钠(SDBS)对该催化剂的物相与形貌特征,分析了煤/重油加氢共炼体系中反应效果及反应后固体产物组成结构。

1 实验部分

1.1 原料及试剂

实验用载体煤为广西褐煤,碾碎、筛分使粒径小于74 μm,使用前于鼓风干燥箱(110 ℃)干燥3 h,具体性质见表1。原料油为马瑞常压渣油(MRAR)和催化裂化油浆(FCCS)质量比为1∶1的混合重油,具体性质见表2。

表1 原料煤的基本性质Table 1 Basic properties of coal

* By difference.

1.2 催化剂的制备

采用沉淀-氧化法制备煤担载型催化剂。制备过程如下:取一定量的铁盐和镍盐,形成均一溶液,将其与干燥煤粉混合并搅拌均匀(Fe和Ni分别占煤质量分数的0.7%和0.2%);反应温度为30 ℃,缓慢滴加1.5 mol/L氨水使溶液的pH=7.5进行共沉淀反应,鼓空气3 h对中间产物进行充分氧化。

表2 原料油的基本性质Table 2 Basic properties of oils

* By difference.

反应产物经抽滤洗涤、低温干燥得到催化剂样品,记为FeNi/C。此外,催化剂制备过程中引入SDBS(占煤质量分数的0.2%)进行改性,其他过程一致,制备的催化剂记为FeNi-SDBS/C。参照上述实验过程制备了不含载体煤的纯相催化剂,分别记为FeNi催化剂和FeNi-SDBS催化剂。

1.3 催化剂表征

分别采用Bruker D8型X射线多功能衍射仪(XRD,德国布鲁克公司)、X-max 80T型能谱仪(EDX,英国牛津公司)和Tecnai G20型透射电镜(TEM,美国赛默飞公司)对FeNi催化剂和FeNi-SDBS催化剂进行物相分析、化学组成分析和微观形貌分析。采用X-MAX20型扫描电子显微镜(SEM,德国蔡司公司)在mapping模式下分析FeNi/C催化剂和FeNi-SDBS/C催化剂表面的金属分散状态。

1.4 催化剂活性评价

MRAR与FCCS的混合重油,分别与定量的未担载催化剂煤、FeNi/C、FeNi+SDBS/C充分混合,并加入0.6 g硫粉,配制得到煤粉质量分数为35%的油煤浆。取100 g油煤浆转移至FYK型500 mL高压釜,氢气初压为8 MPa,程序升温至440 ℃后维持温度反应1 h,进行催化剂评价实验。平行反应三次,实验结果取平均值。

反应釜经水冷快速冷却至室温后,收集气体产物和固液产物,采用气相色谱仪(美国安捷伦公司)和元素分析仪(德国艾力蒙塔公司)计算反应耗氢质量[9]。油煤浆质量和耗氢质量之和为总进料质量,其与反应后固液产物质量差即为气体产物质量。采用蒸馏法(GB/T 260-2016)得到固液产物中水含量。固液产物经正己烷和甲苯的索氏逐级抽提,得到正己烷可溶物(water+oil)、正己烷不溶-甲苯可溶物(asphaltene)、甲苯不溶物(toluene insoluble,TI)。TI即为反应后固体产物。以缓慢灰化法(GB/T 212-2001)测定TI中灰分质量分数(wash,%),计算得到干基无灰煤转化率(wdaf(conversion),%),计算方法见式(1)[10]。

(1)

式中:m为总进料量,g;wTI为TI收率,%;wash为TI中灰分质量分数,%;mcoal为油煤浆中煤的质量,g。

采用XPH-600E型光学显微镜观察反应后固液产物中固体颗粒的分散状态。对不同催化剂反应后TI进行SEM分析以观测其微观形貌,经元素分析得到C,H,S,N元素含量,并采用NEXUS FT型傅立叶变换红外光谱仪得到红外光谱。根据文献[11-12]中描述的分峰拟合方法,分别对TI的FTIR谱(3 000 cm-1~2 800 cm-1和900 cm-1~700 cm-1区域)进行分析,并计算了烷基碳氢和芳香碳氢的结构参数。

2 结果与讨论

2.1 催化剂物相及微观形貌分析

2.1.1 XRD表征

图1所示为FeNi催化剂和FeNi-SDBS催化剂的XRD谱。由图1可知,2θ在21.3°,33.4°,36.8°,45.2°,53.3°,59.1°和61.3°等处为α-FeOOH的特征衍射峰。2θ在27.1°,36.7°,41.3°和46.7°等处为γ-FeOOH的特征衍射峰。其中γ-FeOOH的硫化温度较低且晶粒增长速度较小,更有利于形成高分散的Fe(1-x)S相。由图1还可以看出,两种催化剂主要成分均为α-FeOOH和γ-FeOOH。此外,未添加SDBS改性的FeNi催化剂2θ在35.0°和40.1°等处还出现了Fe0.67Ni0.33OOH混晶相的特征衍射峰[13],而添加SDBS改性后该混晶相的特征峰消失,且α-FeOOH和γ-FeOOH的特征峰的峰型变宽且强度减弱。这可能是因为,添加的SDBS显著降低了FeOOH和Fe0.67Ni0.33OOH的结晶度,有序晶相向无定形转化,平均晶粒尺寸趋于减小[14]。催化剂活性组分中晶粒尺寸下降,有利于其在载体煤表面的高度分散。

图1 FeNi催化剂和FeNi-SDBS催化剂的XRD谱Fig.1 XRD spectra of FeNi catalyst and FeNi-SDBS catalyst

2.1.2 EDX表征

通过对FeNi催化剂和FeNi-SDBS催化剂进行EDX分析可得两种催化剂的主要化学组成(见表3)。由表3可知,沉淀-氧化法制备的催化剂中除Fe和Ni外,含有大量的O,表明催化剂主要以铁和镍的氧化物或氢氧化物存在,而FeNi-SDBS催化剂中的S和C含量相对更高,这是由于含有SDBS。此外,两种催化剂中的铁与镍的比例均低于催化剂合成过程中加入时铁与镍的比例,表明沉淀-氧化过程中铁相比镍相更容易发生反应,部分镍盐未沉淀完全而会在抽滤过程中进入滤液。由表3还可知,FeNi-SDBS催化剂中铁与镍的质量分数较FeNi催化剂中铁与镍的质量分数略有降低,即同样的反应时间下含SDBS的催化剂合成体系中铁盐和镍盐发生沉淀-氧化反应的比例较低。SDBS是一种起泡剂,在溶液搅拌和鼓空气过程中反应体系中会形成大量的微小气泡,降低了铁盐和镍盐与沉淀剂的接触几率,从而延缓了铁盐和镍盐的沉淀反应速度,这有利于控制催化剂的粒径,但在同样的反应时间下也可能会对铁盐和镍盐的沉淀反应深度有一定的影响。

表3 FeNi催化剂和FeNi-SDBS催化剂的EDX谱分析结果(%*)Table 3 Analysis results from EDX spectra of FeNi catalyst and FeNi-SDBS catalyst(%*)

* Mass fraction.

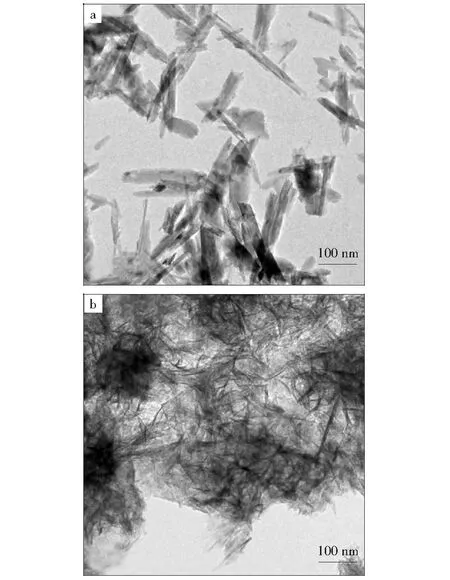

2.1.3 TEM表征

图2所示为FeNi催化剂和FeNi-SDBS催化剂的TEM照片。由图2可知,两种催化剂的晶粒尺寸和微观形貌有较大差异。由图2a可知,未添加SDBS改性的FeNi催化剂主要为纤条状γ-FeOOH,另有少量的针状α-FeOOH及部分团簇状的聚集体,平均直径为20 nm~40 nm、长度为100 nm~200 nm;由图2b可知,FeNi-SDBS催化剂有大量黑色线条状、平均直径小于5 nm的絮状松散结构,呈现无序堆叠的状态。由TEM结果与XRD分析可发现,FeNi-SDBS的粒径降低、无序化增加,这有利于活性相在载体表面的均匀沉积。

图2 FeNi催化剂和FeNi-SDBS催化剂的TEM照片Fig.2 TEM photos of FeNi catalyst and FeNi-SDBS catalysta—FeNi;b—FeNi-SDBS

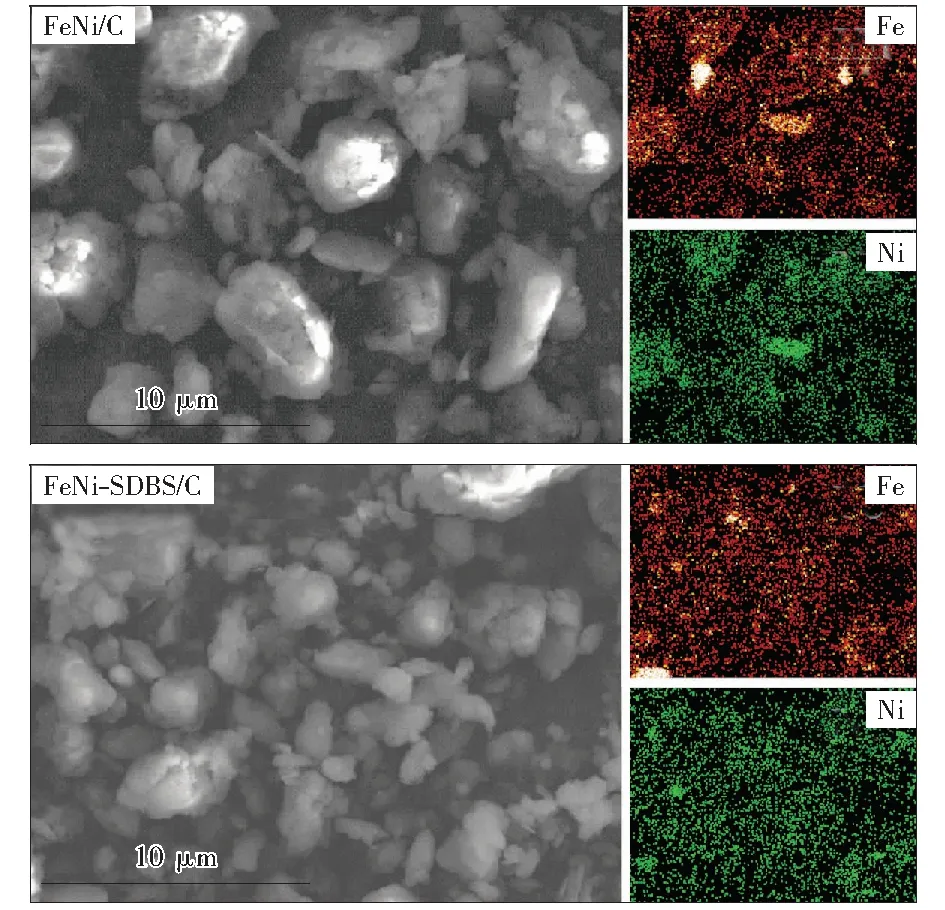

2.2 载体煤表面的金属分散状态

实验采用载体煤的比表面积较低,通过沉淀-氧化法制备的FeNi催化剂和FeNi-SDBS催化剂主要分布在载体煤的表面。对SDBS改性前后两种催化剂进行SEM-mapping表征。担载的Fe元素和Ni元素在载体煤表面的分布情况见图3。由图3可知,FeNi-SDBS催化剂中其载体煤的平均粒径有所降低,这是因为阴离子型表面活性剂在煤表面的吸附会降低其亲水性,在催化剂的干燥脱水阶段能阻止煤粉颗粒之间的团聚。另一方面,无SDBS存在时,Fe元素和Ni元素在载体煤的部分区域出现了聚并现象,而SDBS的加入则大大提高了二者的分散程度,载体煤上担载金属的聚并有所减弱。结合图2可知,催化剂制备过程中SDBS的加入可能会延缓Fe盐类和Ni盐类的沉淀生成及晶粒长大过程,得到粒径更小的活性组分,从而实现在载体煤上分散性能的提高。

图3 FeNi/C催化剂和FeNi-SDBS/C催化剂的SEM照片及相应的Fe元素和Ni元素mapping照片Fig.3 SEM photos of FeNi and FeNi-SDBS catalysts and the corresponding mapping photos for elemental Fe and Ni

2.3 催化剂活性差异

广西褐煤与混合重油加氢共炼反应,分别采用无催化剂、FeNi/C催化剂和FeNi+SDBS/C催化剂,反应后的产物分布及干基无灰煤转化率见图4。

图4 不同催化剂反应后产物分布及干基无灰煤转化率Fig.4 Product distribution and coal conversion efficiency (daf.) after reaction with different catalysts

由图4可知,无催化剂存在时,油收率低、固体和气体收率高,干基无灰煤转化率仅为66.5%。采用FeNi/C催化剂后,干基无灰煤转化率大幅增加至93.4%,沥青质质量分数降低且油收率增加了近16%,表明FeNi/C催化剂有较高的加氢催化活性,但其气体收率和沥青质质量分数较高,干基无灰煤转化率也未超过95%。随着SDBS的改性,FeNi-SDBS/C的催化活性有了进一步的改善,沥青质质量分数低至2.97%,油收率高达73.52%,TI收率降低至4.90%,干基无灰煤转化率为96.2%,加氢活性的提高有力地抑制了体系的过度热裂解反应和缩合生焦反应,促进煤中的更多组分向产物油转化,高的煤转化率和油收率有着更高的经济价值。不同条件下反应后干基无灰煤转化率见图5。由图5a可知,SDBS加量达0.2%后干基无灰煤转化率已超过95%,SDBS加量继续增加对反应性能的影响减弱。由图5b可知,380 ℃时干基无灰煤转化率仅为89.3%,温度由380 ℃升高至440 ℃过程中反应性能逐渐增强,但当460 ℃时,干基无灰煤转化率有所下降,表明该温度下反应体系中存在明显的缩合反应。SDBS加量为0.2%、反应温度为440 ℃下考察反应时间对体系转化的影响(见图5c)。由图5c可知,体系升至反应温度时的干基无灰煤转化率已达92.2%,反应时间为60 min~90 min时反应性能差别不大,而反应时间为120 min时干基无灰煤转化率出现明显下降的趋势。可能是因为,缩合反应占主导后在催化剂表面生焦严重从而降低了反应活性。此外,相比于FeNi/C催化剂,FeNi-SDBS/C催化剂反应后固液产物的分散性也有所增强。不同催化剂反应后固液产物的光学显微照片见图6。由图6可知,FeNi/C催化剂反应后固液产物中固体含量更高、粒径更大,容易造成固体产物沉积,在实际生产中则会引发严重的堵塞问题。而SDBS的改性则有效抑制了反应产物中固体颗粒的聚集,降低其粒径并提高了分散程度,进一步表明其促进体系转化和抑制缩合生焦的作用。

图5 不同条件下反应后干基无灰煤的转化率Fig.5 Coal conversion efficiency (daf.) in different conditions

图6 不同催化剂反应后固液产物的光学显微照片Fig.6 Optical microscopy photos of solid and liquid products after reaction with different catalystsa—FeNi/C;b—FeNi-SDBS/C

2.4 TI的组成和结构分析

2.4.1 元素分析

煤/重油加氢共炼后反应产物中的TI主要包括未反应煤及缩合焦炭,其中有机质的组成结构性质与反应深度密切相关[15],可以反映出反应过程中催化剂的反应性能。表4所示为反应后TI的元素组成和n(H)∶n(C)。由表4可知,加入FeNi/C催化剂反应后TI产物的氢含量及n(H)∶n(C)远高于空白釜,而加入SDBS改性后的FeNi-SDBS/C催化剂反应后得到TI的n(H)∶n(C)最高。表明反应体系中的加氢效果最强,固体产物的缩合程度最低。

表4 不同催化剂反应后TI的元素分析结果Table 4 Ultimate analysis of TI with different catalysts

2.4.2 FTIR分析

红外谱被广泛用于煤中有机质的组成及结构分析,其中波数为3 000 cm-1~2 800 cm-1范围内对应的是与脂肪族相关的C—H的伸缩振动峰,波数为900 cm-1~730 cm-1范围内对应的是与芳香族相关的C—H的弯曲振动峰[12]。采用Peakfit软件对FeNi/C催化剂和FeNi-SDBS/C催化剂反应后TI产物在3 000 cm-1~2 800 cm-1和900 cm-1~730 cm-1范围内进行分峰拟合(见图7)。ACH2/ACH3可用来表示有机碳氢结构中脂肪链长度及支链化程度,其中ACH2为2 922 cm-1处的峰面积,ACH3为2 952 cm-1处的峰面积,1H~4H分别代表芳环上相邻H为1~4的有机碳氢基团的相对含量,分析的结构参数见表5。

图7 不同催化剂反应后TI在2 800 cm-1~3 000 cm-1和900 cm-1~730 cm-1区域的FTIR拟合曲线Fig.7 Fitted curve of FTIR in wavenumber bands of 3 000 cm-1-2 800 cm-1 and 900 cm-1-730 cm-1 of TI with different catalysts

表5 不同催化剂FTIR谱中脂肪C—H基团区域和芳香C—H基团区域的分峰拟合结果Table 5 Fitted curve of FTIR for the aliphatic C—H and aromatic C—H stretching bands of TI with different catalysts

由表5可知,两种催化剂反应后TI中有机质的脂肪族C—H和芳香族C—H结构均有一定差异。其中采用FeNi/C催化剂得到TI中的CH2相对含量更大,CH3相对含量较低,ACH2/ACH3比例较高,即侧链长度更大,反应深度不足,而添加SDBS改性后的FeNi-SDBS/C催化剂反应后TI的ACH2/ACH3有所降低,CH3末端基团的含量增加,即煤质结构中的长脂肪链的断裂程度增加。芳香环上的1H相对含量即代表孤氢的相对丰度,其多由煤中的稠环结构加氢饱和而后开环裂化断侧链形成,在一定程度上能体现出催化剂对稠环芳烃加氢饱和的性能,而3H和4H结构是稠环芳烃持续开环断侧链的结果。分析芳香环上的有机C—H结构可知,FeNi-SDBS/C催化剂反应后TI中1H含量增加,表明芳香环上加氢取代作用增强,而3H和4H含量的增加则表明其有力促进了芳香环上侧链的断裂,这些作用都有利于提高煤炭的转化深度,进一步体现出SDBS对FeNi/C催化剂的良好改性效果。

2.4.3 微观形貌分析

固液产物的光学显微镜照片对比显示SDBS改性后反应产物中固体颗粒的分散性提高,其中TI的微观形貌特征变化需进一步对比。图8所示为TI的SEM照片以及采用Nanomeasurer软件统计得出TI中固体颗粒的粒径分布。由图8可知,FeNi/C和FeNi-SDBS/C两种催化剂反应后TI均由形状不规则的颗粒组成,其中前者的粒径分布范围为0.5 μm~4.0 μm,少量存在的表面致密光滑的球形颗粒是体系中缩合生成焦粒的特征,表明该类催化剂加氢活性不足致使体系中裂化产生的大分子自由基碎片迅速缩合且持续长大。此外,大量存在的表面平整少孔的无定型块状物质一般认为是缩合的中间产物,而多孔破碎的小颗粒物质则多属于未反应煤[16]。FeNi-SDBS/C催化剂反应后TI中固体颗粒的粒径分布范围为0 μm~2.5 μm,且粒径大小相对更均匀,未发现有明显的焦炭颗粒存在,主要为缩合的中间产物及未反应煤,且结构更疏松、破碎,这应是该类催化剂反应后固液产物中固体颗粒分散更好的主要原因。综合对比TI的组成及结构性质可知,SDBS改性后的FeNi-SDBS/C催化剂有效促进了体系的加氢转化,抑制了反应过程中的缩合生焦反应,这与该类催化剂的物相及微观形貌分析结果相一致,表明在煤担载型催化剂制备过程中添加少量的SDBS对促进煤/重油加氢共炼体系的转化具有积极的效果。

图8 煤/重油加氢共炼反应后TI的SEM照片及粒径分布Fig.8 SEM photos and size distribution of TI after co-processing of coal and heavy oil1—Coke;2—Condensed intermediate product;3—Unreacted coal

3 结 论

1) 沉淀-氧化法制备FeNi催化剂过程中添加SDBS,催化剂活性相中的α/γ-FeOOH和混晶相Fe0.67Ni0.33OOH的晶体特征减弱,催化剂平均粒径减小,呈现为纤细的絮状松散结构,更有利于Fe和Ni活性元素在载体煤上的分散。

2) 催化剂评价结果表明,表面活性剂改性后的FeNi-SDBS/C催化剂相比FeNi/C催化剂提高了催化性能,最佳工艺条件为:SDBS加量0.2%、440 ℃下反应60 min。该条件下油收率达73.52%,干基无灰煤转化率为96.2%,且固液产物中固体颗粒的分散性大大提高。

3) SDBS改性后催化剂拥有更强的加氢和抑制缩合的反应效果,促进了煤炭的深度转化并抑制了体系中缩合生焦过程。TI的组成和结构变化结果与SDBS对催化剂活性相的改性效果相一致。