智能生产中的实作模型构建方法研究

王焱 ,隋立江 ,,于勇

1.中国航空制造技术研究院,北京 100024

2.数字化制造技术航空科技重点实验室,北京 100024

3.北京航空航天大学机械工程与自动化学院,北京 100191

模型是表征产品结构及属性数据的基本形式,在数字化智能化制造环境下,生产活动已经把模型作为基本的数据源,模型成为现代制造系统运行的基本驱动要素,产品制造过程中各类相关模型的传递、演变和构建成为数据分析和处理的主要内容。

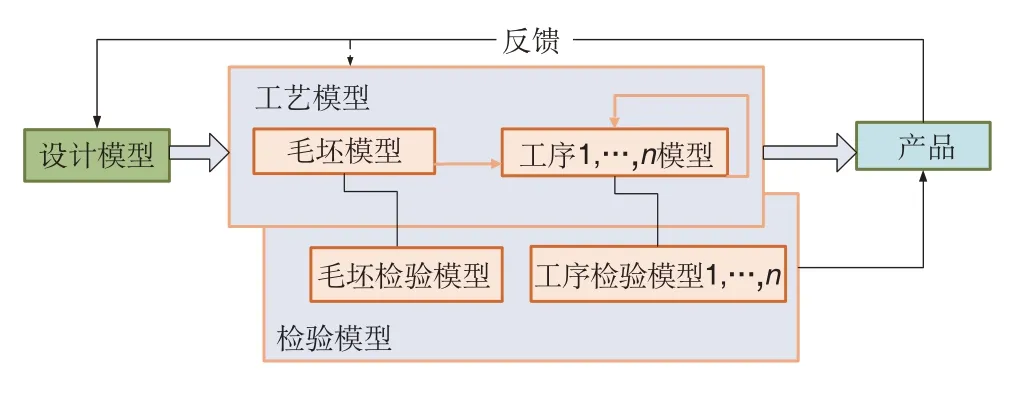

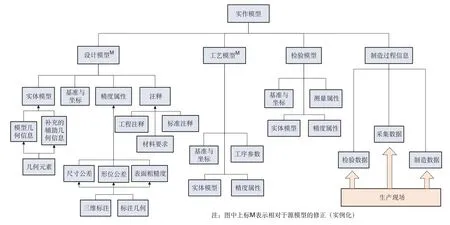

自2013年4月,德国推出“工业4.0”的概念以来,智能制造成为现代先进制造业转型升级方向。智能制造的核心是赛博-物理系统(Cyber-Physical System,CPS),以互联互通、数据分析为核心,建立起以数字世界和物理世界无缝融合为基础的自适应、自调整的柔性化生产方式,支撑制造业实现个性化定制生产,即客户参与产品的制造过程,能够与企业进行联合创造和协同设计[1]。其中,数字世界和物理世界无缝融合的核心就是与生产活动相关模型的构建及其使用。产品研制经历了从二维图板绘制图样,到计算机绘制二维图样,到三维数字化样机设计,再到全三维样机设计的演变过程。以波音787为代表的新型客机研制过程中,全面采用基于模型的定义(Model-Based Definition,MBD)技术,将三维产品制造信息与三维设计信息共同定义到产品的三维模型中,摒弃二维工程图样,将MBD模型作为制造的唯一依据。随着MBD方法日趋成熟,数字量成为驱动生产系统运转的主体,产品模型可以用于制造、验证和使用的全部过程,智能生产过程存在两条数据链路:(1)从产品模型到设备驱动信号的正向传递,即“产品模型—工艺模型—工艺规程—加工程序—控制代码—控制信号”;(2)从现场传感器信号到运行控制系统、工艺规划系统的信息反馈,即“传感信号—工况状态—质量状态—误差模型—重构模型”,形成从产品模型出发到重构模型建立的循环,直至加工的实物产品符合产品设计要求,这两个数据链路形成了生产系统的数字主线,通过数据状态的连续演变形成完整的数据闭环[2,3],数字模型是全过程数据的载体,从产品模型到产品实物的过程可以表达为模型的演变过程,如图1所示。

到目前为止,生产过程的两个数据链路尚不能完全基于模型构成完整的数据闭环,使得生产过程中难以有效实现现场加工状态实时监控、向数字空间映射实时状态。为支持生产运行状态识别、对运行过程决策处理、加工工艺优化等方面的智能化分析和处理,我们在这里针对数控加工过程,讨论“实作模型”概念,以及实作模型建模与数控加工在线分析的实现方法。

图1 生产过程中模型到产品实物的演变过程Fig.1 Evolution process of models to product

1 实作模型的概念及其结构

1.1 实作模型的概念

随着MBD技术应用的逐步推广和普及,模型定义已经从产品建模扩展到面向产品全生命周期全过程全要素的集成共享和协同环境,MBD概念进一步发展为基于模型的企业(Model-Based Enterprise,MBE)、基于模型的系统工程(Model-Base System Engineering,MBSE)概念。在此背景下,洛克希德-马丁公司提出了“数字线”(Digital Thread)概念,在F-35 生产中将MBD 数据直接传递给数控机床完成零件加工、复合材料铺放等制造过程,并将这种以模型为中心的工作模式称之为“数字线”,它覆盖产品全过程与全价值链,从基础材料、设计、工艺、制造以及使用维护等全过程;2003年,Michael Grieves教授在密歇根大学的产品全生命周期管理(Product Lifecycle Management,PLM)课程上提出了“与物理产品等价的虚拟数字化表达”的概念:一个或一组特定装置的数字复制品,能够抽象表达真实装置并可以此为基础进行真实条件或模拟条件下的测试。2011年,Michael Grieves教授在《几乎完美:通过PLM驱动创新和精益产品》一书中引用了其合作者John Vickers描述该概念模型的名词——数字孪生(Digital Twin),指充分利用物理模型、传感器、运行历史等数据,集成多学科、多尺度的仿真过程,它作为虚拟空间中对实体产品的镜像,反映了相对应物理实体产品的全生命周期过程[4,5]。

美国国防部将数字孪生应用于航空航天飞行器的健康维护与保障,其目的是在数字空间建立真实飞机的模型,并通过传感器实现与飞机真实状态完全同步。随后数字孪生的概念被扩展到制造领域,指充分利用物理模型、传感器、运行历史等数据,集成多学科、多物理量、多尺度、多概率的仿真过程,在虚拟空间中完成映射,从而反映相对应实作产品的全生命周期过程。其中实作产品(as-built product)的内容可包括产品构型、材料微观结构、瑕疵、制造异常等[5]。

数控加工过程是依据工艺规程进行的,工艺规程由一系列工序、工步组成,涵盖从毛坯到成品的整个过程,对应于工序的数据连续传递和演变过程则构成了数控加工的核心,工序的自检、互检或检验是其中的质量控制环节,工序执行过程则是分析决策的直接应用环节。从基于模型制造的角度,对应于每个数控工序的数据可以称为一个工序模型,一系列的工序模型组成了数控加工的工艺模型,数控加工过程就可以看作是一个从毛坯模型到产品模型的连续演变过程(正向传递数据链的一部分),检验过程、执行过程的分析决策可以看作是加工状态的反馈和调整,同样,数控加工环境下,检验过程也可以有检测模型的支持。在这里,我们把数字孪生的概念引入其中,建立工件的加工状态模型,可以称其为数控加工中的实作模型(as-build model),通过实作模型,建立数控加工过程反馈数据链中实物世界与数字空间的关联定义。数控加工过程涉及的工艺模型、检验模型、实作模型的定义,从系统思维的角度来看实际上是制造业企业制造过程建模活动的一部分,在更大层面上是企业建模的一部分。通过建模和仿真技术实现模型驱动的制造,通过模型来全面识别制造活动,并进行仿真来支持数据分析、监控和决策过程,这是支撑智能制造实现的基本要素之一。

概括起来,数控加工中的实作模型是以物理世界(数控加工工序现场)实作产品状态、生产过程中的关键参数和数据为核心,基于工艺模型和检测模型所形成的一系列物理世界实作产品在数字世界中的映像。

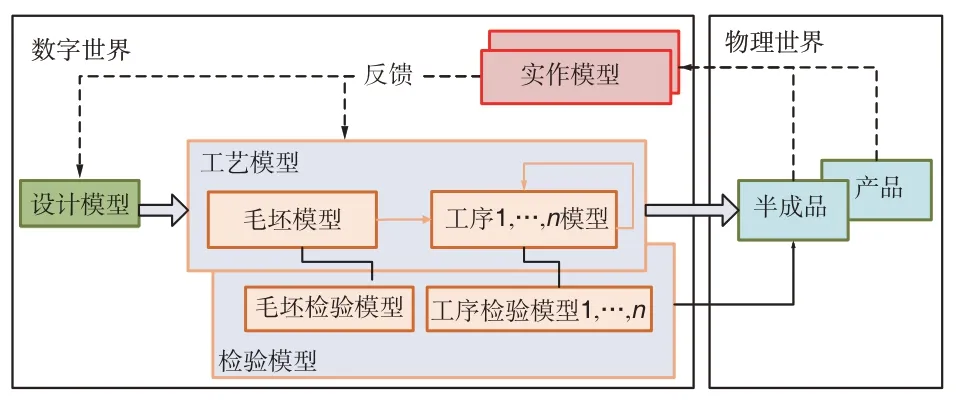

引入实作模型概念后,图1的模型演变过程将变为图2所示的形式,它表达了设计模型、工艺/检验模型、实作模型之间的关系,产品制造过程的数据链路实现了全闭环传递。

工艺/检验模型、实作模型的共有的数字化定义信息均来自于设计模型,实作模型在工艺/检验模型的基础上,包含所采集的物理世界实作产品的最终状态、生产过程中的关键参数和数据,形成一系列物理世界实作产品的数字映像,换言之,实作模型是基于工艺模型、检验模型融合生产现场数据,形成设计模型的实例化模型。建立实作模型的目的旨在结合零件数控加工全过程所获取的海量数据,建立设计模型与零件加工过程、加工结果的映射关系,从而实现对零件加工过程进行在线的实时分析和离线的工艺优化,解决零部件研制和生产的质量稳定性、快速交付等问题,最终提升产品快速研制能力。

1.2 实作模型的结构

在数控加工过程中,工艺模型为工作现场提供了运行所需要的数据(包含了加工流程、工序数据、程序指令、加工要求、检验要求等),这是数字化、智能化生产中设计数据向生产现场传递的核心载体。实作模型也可以看作是一种产品制造完成后的阶段或竣工验收的模型,其结构展示了最终真实的物理产品结构的中间或最终状态,同时要包括所有在制造、装配和试验阶段所发生的各类事件和所采纳的更改。在实作模型中,需要表达出产品实际物理结构、缺陷、制造质量、实际结构等信息。

图2 设计模型、工艺/检验模型、实作模型及物理实物之间的关系Fig.2 Relationship of design model,procedure model,as-build model and product

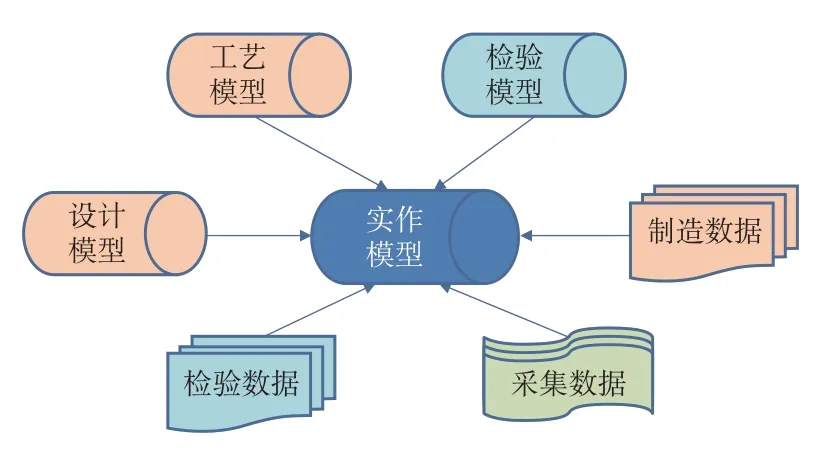

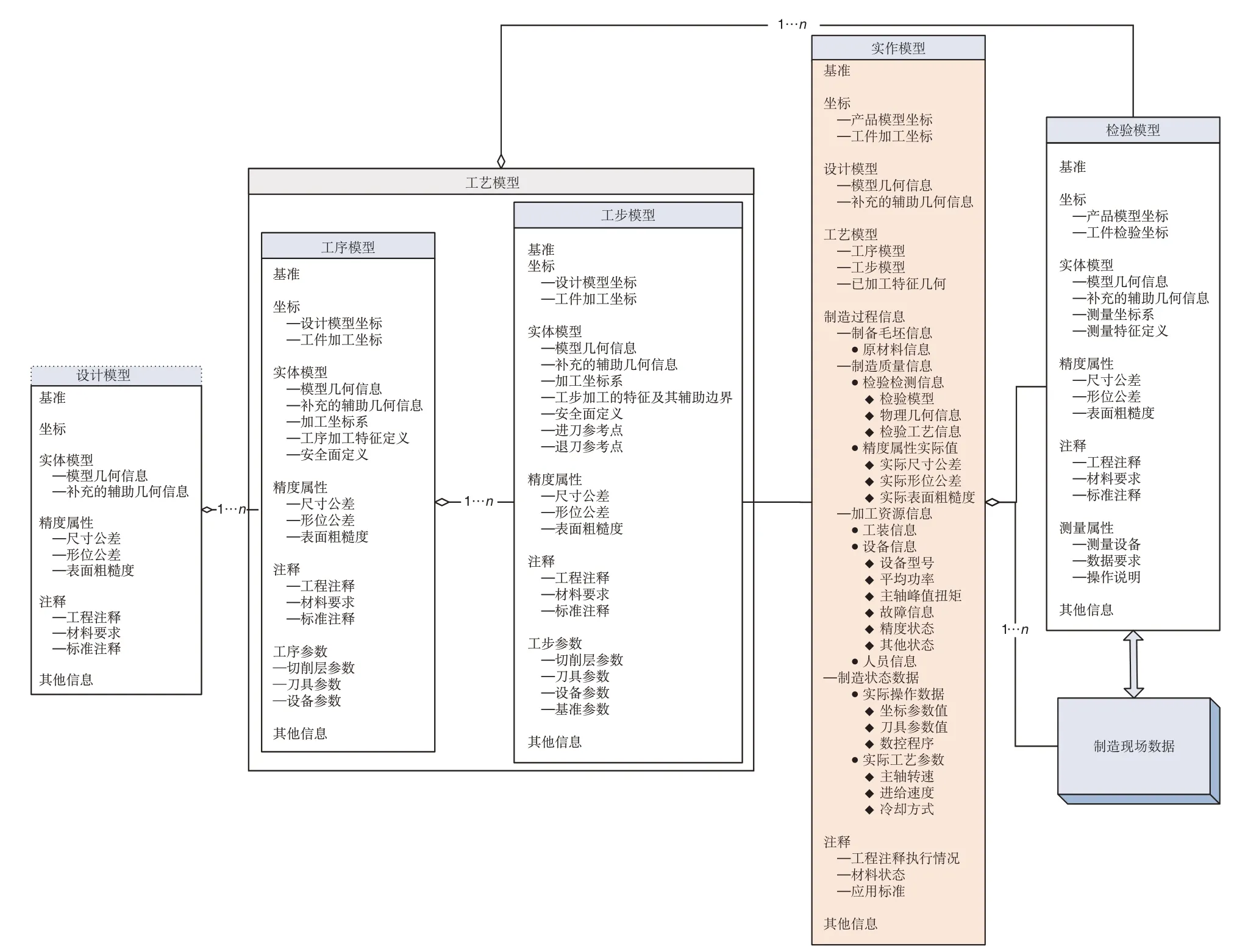

实作模型信息来源及与其他模型、数据的关系如图3所示。其中,产品设计、工艺设计阶段形成的设计模型、工艺模型、检验模型我们称其为源模型,实作模型是依据制造现场数据(检验数据、采集数据、制造数据)对源模型进行修正(或称为实例化)而得到的,即实作产品的数字映象。

图3 实作模型数据来源及与其他模型、数据的关系Fig.3 Data source of as-build model,and the relationship of models

零部件实作模型的模型结构组成如图4 所示,其属性信息包含了与产品形成过程中的相关模型、实际数据、信息之间的关联关系。

图4 实作模型的结构组成Fig.4 Contents of as-build model

实作模型可以认为是工艺模型传递至现场,经现场设备完成加工后,形成的符合技术要求的理论模型实例,可以用来代表物理实体的真实状态(如几何要素的真实位置和形状)。这样,在数字世界中,可以用实作模型进行后续的分析评估,代替用理论模型所做的分析评估,从而获得现场状态的变化趋势。

2 实作模型构建原理与建模方法

2.1 实作模型构建原理

数控加工过程涵盖了从毛坯到成品的整个过程,对应于工序的数据连续传递和演变过程则构成了数控加工工艺过程。其中,设计模型是数控加工的目标状态,毛坯是数控加工的初始状态,每个工序的最终结果首先呈现的是几何要素的演变及其真实形态,也是实作模型表达的结构信息,其他的属性信息(如加工资源、制造质量等)则是在结构信息基础上增加而成的。因此,实作模型的构建分为结构信息、属性信息、关系信息三个层次,结构信息是基础,属性信息依赖于结构而存在。

结构信息的来源是工艺模型,是保证数据唯一性来源的主体数据集,主要包括零件的几何结构、基准面、坐标系、形位公差等几何数据;属性数据是针对制造过程的描述性数据,包括毛坯信息、制造过程信息、加工资源信息、质量信息等;关系信息是描述不同类型数据集之间关联关系的索引,如检测数据中的物理几何信息与结构信息中几何要素的关联关系、原材料信息与毛坯信息的关联关系、加工装备信息与加工资源的关联关系等,它是属性数据中的一个特殊类型数据。

实作模型构建中首先面临的是几何要素的重构,即根据加工零件的实际状态(检验数据)对相应的几何要素进行修正,这一过程实际上可以认为是对设计的理论模型中几何要素的实例化过程;同样,属性信息也是根据检验数据、传感数据进行实例化的过程;关系信息则是依据确定的实作模型逻辑结构,给出关联关系索引,是属性数据中的一个特定类型。

为了构建实作模型,我们应用面向对象的一些基本思想和方法。复杂系统由相互关联的子系统组成,子系统又是由他们各自的子系统构成,对一个复杂系统建模,可以将他看作“是一个层次”及“一个层次的一部分”;面向对象方法定义了构建复杂软件系统的表示法和过程,软件工程的成熟发展导致了面向对象分析、设计和编程方法的发展,面向对象的编程强调数据抽象、封装及继承,其基本的构件是类和对象[6]。

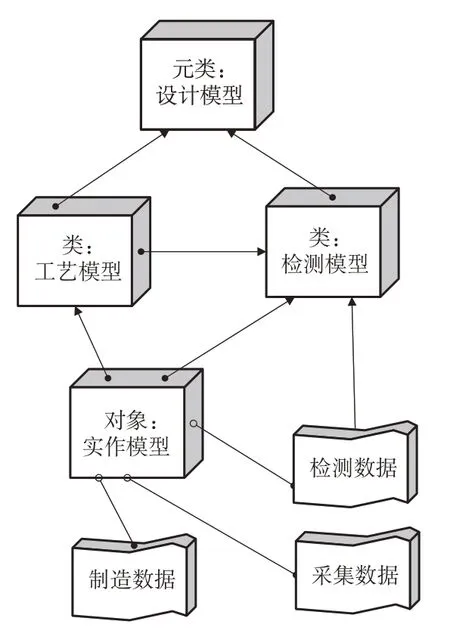

按照面向对象的思想方法,在实作模型构建阶段我们把设计模型看作是“元类”,把工艺模型、检验模型看作是元类下面的“类”,实作模型就可以看作是“对象”,这样,元类—类—对象直接就可以有关联、继承、聚合、使用关系,实作模型的建模过程可以看作是一个从“泛化”到“特化”的过程,过程状态(工序)的实作模型就是工艺模型对应的“实例”,终态的实作模型就是设计模型对应的“实例”。这样,产品制造各阶段的模型层次关系如图5 所示,数据层面的“检测数据”“采集数据”“制造数据”是在数据采集系统支持下获得的,数据采集系统涉及硬件和软件,是数字化智能化车间专门开发或配置的功能系统,实作模型建立过程中仅将其作为一个独立工具来使用。

图5 产品制造过程中相关模型间的层次关系Fig.5 Models hierarchical relationship in manufacturing

这样,实作模型的构建就可以按照面向对象方法及其原理进行,遵循以下基本原则:(1)结构继承性:结构数据涉及几何、公差、附注数据及其关联关系,实作模型的结构首先是继承工艺模型结构,并保持相关关系不变。(2)拓扑不变性:几何元素的连接关系,实作模型中建立新的几何元素时应保持其与父类相对应要素的拓扑关系不变。(3)属性附加性:属性数据独立存储,与被实例化的主体要素用关系指针连接。(4)数据唯一性:同类属性数据只能有一个数据集,不可存在副本或复制的数据。

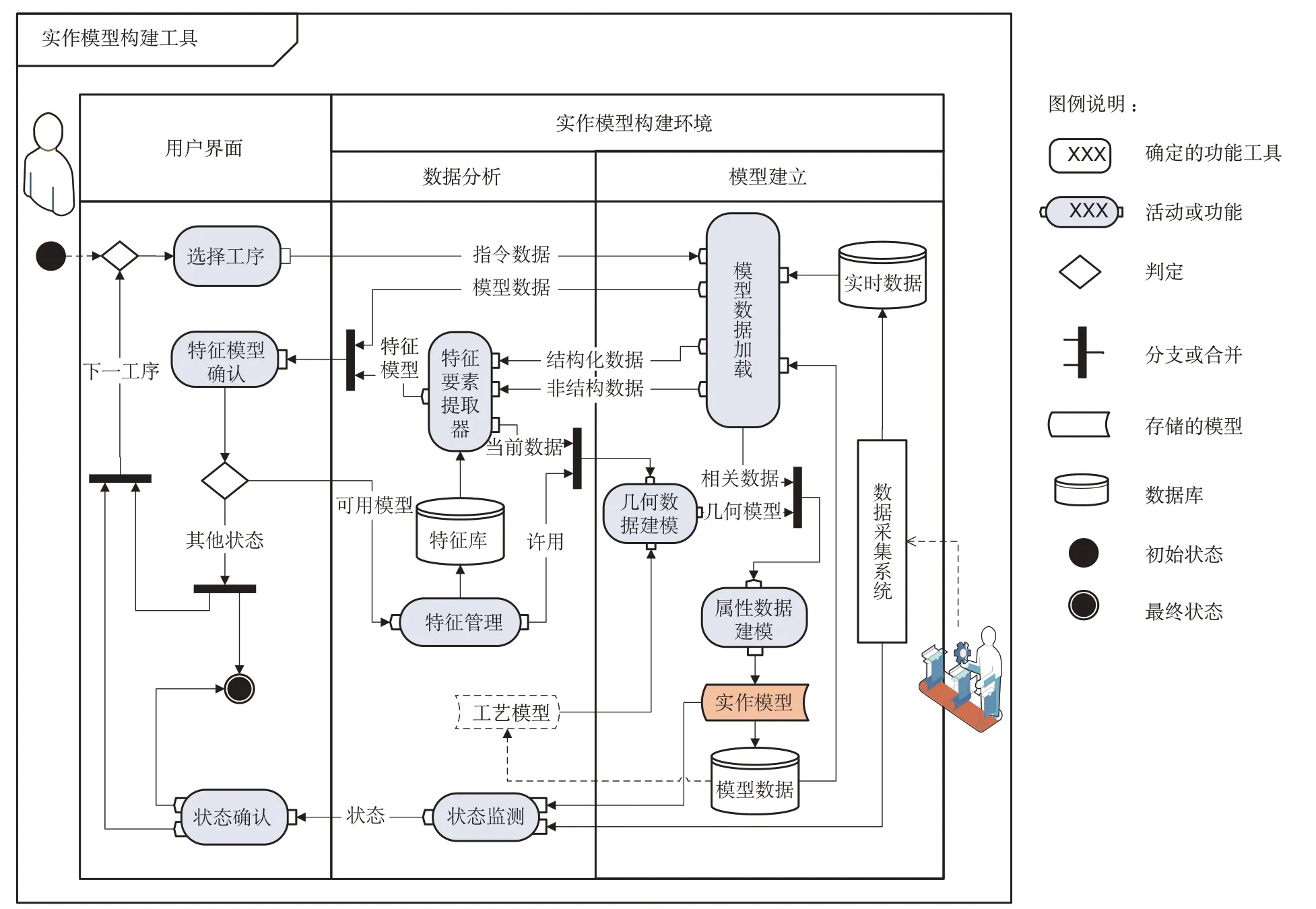

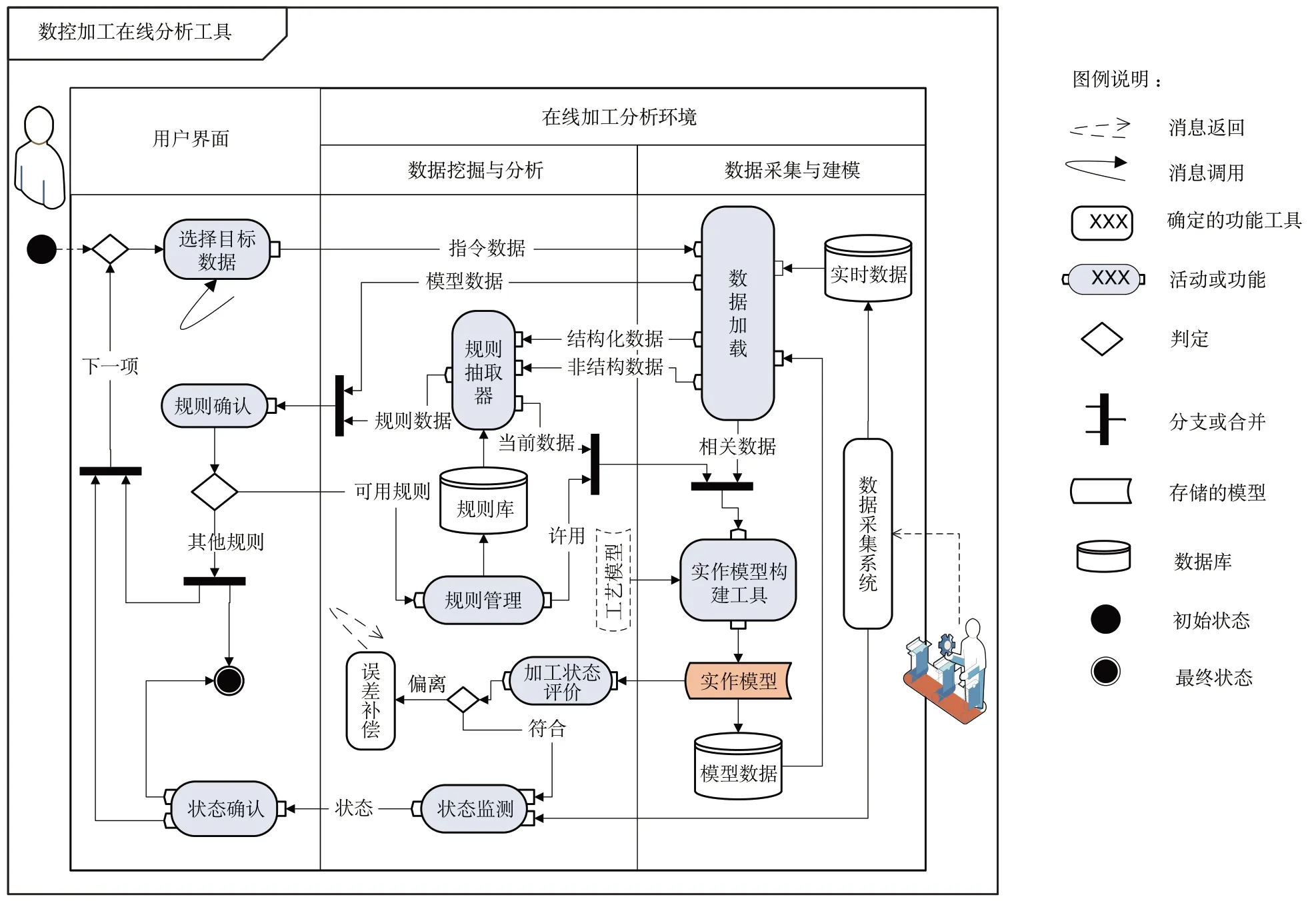

可以看出,实作模型是在继承其“泛化”模型(工艺模型)固有特征属性的基础上,根据现场的实时数据(检测数据、制造现场数据)反馈,形成“特化”模型(实例化的对象)的过程,首先是对来源于制造现场的数据进行处理,提炼特征要素数据,然后依次对变化的几何数据、属性数据进行建模,形成实作模型。这一过程我们参考采用UML/SysML语言基本方法[7,8]的活动图形式,实作模型构建的基本逻辑过程如图6 所示,实作模型构建工具的设计开发依据本活动图,建立软件系统的基本运行逻辑和功能分解。

图6中,第一个泳道内是交互操作的界面活动,第二个泳道是数据分析的活动,第三个泳道是数据加载和建模的活动,特征模型(数量是1,…,n)是实作模型构建的基本元素,对应于一个工序加工区域所属要素的继承属性、相关联的实时数据。一个工序加工区域所属要素可以按工序划分的工步进行对应分解,最小区域应该是一个操作(一个数控程序对应形成的区域)涉及的范围。

图6 实作模型构建的活动Fig.6 Activity diagram of as-build model building

2.2 实作模型构建的一般方法

采用MBD技术建立的产品模型、工艺模型中,零部件模型采用精确的几何描述,并携带了大量的工程属性信息(如材料、毛坯规格、公差要求等),随着零部件制造过程的进行,产品模型、工艺模型所属的这些几何数据、公差数据、材料及其加工状态等都变成了确定的数据和信息,对应每个实物零件都有一组确定的个性化属性数据,实作模型就是建立了产品模型、工艺模型与这些个性化属性数据的唯一映射。

在产品设计模型中,基本信息主要包括几何信息、拓扑信息、工程语义信息、装配约束信息和装配结构层次信息。零部件制造完成工序指令后,实作模型将是这些信息的实例化表达,其中,几何信息、拓扑信息是实作模型的基本构架。实例化表达过程主要依据以下原则:(1)几何信息主要用来表征实作模型的基本结构,主要继承工艺模型的几何结构,根据实际数据进行实例化处理。(2)拓扑信息主要表述实作模型的点、线、面之间的关联关系。实作模型可能会根据具体尺寸、公差等数据重构基本几何体素,但其之间的拓扑关系不应改变。(3)工程语义信息是表征零部件制造要求的信息,主要包括零部件所具有的基本属性信息、公差信息以及几何精度信息等,这些信息将成为与工件实物一一对应的个性化信息。(4)装配约束信息是实现零部件间的配合信息,主要针对可装配零部件之间几何体素的配合,实作模型中,这些约束关系根据工件实际点、线、面等特征的几何位置和尺寸而确定,但拓扑关系应保持不变。(5)实作模型中,装配结构层次信息应保持不变,直接从产品模型、工艺模型中继承。(6)制造数据独立存在,并与相应的几何信息、拓扑信息具有一一对应关系。

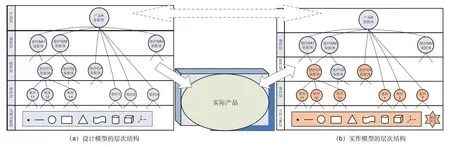

针对飞机产品的三维模型表达,其模型在结构上可以分为产品层、部件层、组件层、零件层、几何元素层5个层次,其中,产品层、部件层、组件层、零件层分别对应着产品装配体、部件装配体、组件装配体、零件,几何元素层包含了坐标、点、线、面等几何元素,其模型结构如图7(a)所示。对于数控加工过程,大部分是零件级的加工,少量涉及组件层的组件装配体(如梁组件、壁板组件等),所以,针对数控加工的实作模型主要关联的对象是零件,适当考虑组件装配体,即数控加工过程的实作模型是面向零件层、组件层的实例化表达。实作模型是实际产品的映射(孪生体),实作模型结构与产品模型结构一一对应,制造状态数据作为实作模型的属性数据并列在几何元素层,几何元素是数控加工操作的最小单位,实作模型层次结构如图7(b)所示,变化的颜色表示实例化。

图7 设计模型、实作模型的层次结构及其相关关系Fig.7 Hierarchical relationship of design model and as-build model

目前,飞机产品设计阶段采用CATIA工具,产品模型定义遵循MBD 规范,在产品设计阶段完成后形成一个MBD数据集,这个数据集包括产品的三维几何、尺寸、公差和工艺等信息。MBD 技术的核心要求是把集成的二维图样上的尺寸、公差和工艺信息的三维实体模型作为设计制造过程中的唯一依据,在CATIA 软件里,这些非几何信息都定义在规范树之中[9,10],实作模型也遵循这样的表达形式。

产品精度要求是数控加工过程的基本约束条件,也是实作模型中与几何元素相关的实际检验数据。精度属性用于描述几何形状和尺寸的许可变动量或误差,是产品工艺设计、工装设计、加工、检验的重要依据。精度属性主要包括公差和表面粗糙度,公差内容包括尺寸公差和形位公差,产品完成加工后,这些数据将通过检验测量获得实际值,成为实作模型的属性数据之一。

工件的几何尺寸及其公差、形位公差、表面粗糙度通过测量器具、坐标测量机、测量仪器等手段获得,并需要处理成结构化的数据。制造现场数据的采集与处理系统是支持实作模型建模的基础工具。

为便于实作模型建模软件工具开发,实作模型属性数据应进行明确定义及结构化表达,本文仅给出如图8 所示的实作模型属性数据主要内容及其与相关模型的关系作为示例,不再详细叙述。

3 数控加工在线分析中的实作模型应用模式

智能制造是智能技术与制造技术的融合,对产品全生命周期中设计、加工、装配等环节的制造活动进行知识表达与学习、信息感知与分析、智能决策与执行,是以“动态感知、实时分析、自主决策、精准执行”为特征的循环递进过程,数字量贯穿全过程[11-13],在模型数据的支持下实现智能化生产。

由于制造过程的复杂性,在线分析技术可采用静态分析与动态分析相结合的方法进行研究。因此,需要建立相应静态结构模型与动态结构模型。静态结构模型能够表达制造活动的组织及结构,以从设计模型向现场传递的数字量为主体,包括工艺模型和检验模型;动态结构模型则用于描述制造活动的过程、行为与结果,以制造现场数据向实作模型传递的数字量为主体,形成实作模型。

首先,对加工过程中的采集、测量等数据进行分析、处理、融合和挖掘,得到与制造元素相关的可识别、可描述、可处理的信息。利用这些信息,结合工艺模型、检验模型、制造系统资源等信息,建立实作模型,支持在线加工状态分析。同时以此为基础,提取制造规则、形成制造知识的积累,建立规则库;其次,通过实作模型与理论模型(设计模型或工艺模型)对比分析,评价制造过程的加工状态、对加工状态进行预测,并结合工艺知识库,给出工艺优化方案,确保零件加工质量。

数控加工在线分析是基于数据采集系统提供制造过程数据,基于设计模型、工艺模型和检验模型的静态结构,对制造过程数据进行结构化处理,并提取规则化数据(按设计的规则,并根据实际数据对规则进行修正、积累,形成典型特征处理的规则库)。利用实作模型与理论模型进行对比,评价加工状态,确定误差补偿需求。这一过程我们仍然参考采用UML/SysML语言基本方法的活动图形式,把数控加工在线分析的基本逻辑过程表达为图9,这也是实作模型的基本应用模式。

图8 实作模型属性数据及其与相关模型的关系Fig.8 As-build model's data-structure and models relationship

数控加工在线分析主要解决对获得的制造现场各类数据进行识别、分析、归纳和总结,结合工艺知识库,对工件加工状态进行评价和预测,以指导下一步制造活动的执行,这里仅给出在线分析的基本活动,展示出实作模型的应用模式,对于具体的在线分析过程及其技术不再深入讨论。

4 结论

实作模型是支持生产过程构成闭环控制、实现智能运行的核心要素。实作模型是表征加工完成后的阶段或竣工验收的工件状态的一种模型,其结构展示了最终真实的物理产品结构的中间或最终状态,同时要包括所有在制造、装配和试验阶段所发生的各类事件和所采纳的更改。实作模型属性信息包含了与产品形成过程中的相关模型、实际数据、信息之间的关联关系,建立起了加工过程反馈数据链中实物世界与数字空间的关联定义。

本文提出了实作模型结构、建模逻辑及其实现方法。实作模型的构建可以采用面向对象的思想方法,把设计模型看作是“元类”,把工艺模型、检验模型看作是元类下面的“类”,实作模型看作是“对象”,元类—类—对象直接就可以有关联、继承、聚合、使用关系,实作模型的建模过程可以看作是一个从“泛化”到“特化”的过程,过程状态(工序)的实作模型就是工艺模型对应的“实例”,终态的实作模型就是设计模型对应的“实例”。

实作模型表达了数控加工中物理世界实作产品在数字世界中的映象,为模型驱动的制造建立全闭环数字链路提供了条件,支持智能生产过程中实时分析和自主决策功能的实现。本文讨论的实作模型构建原理、模型结构、建模逻辑及其实现方法,为相关工具系统设计和实现提供了基础框架。

图9 数控加工在线分析的活动图Fig.9 Activity diagram of online-analysis in manufacturing