航空领域增材制造技术专利态势分析

周梅萍,王中兴赵云陈哲源

1.中国航空工业发展研究中心,北京 100029 2.中国航空制造技术研究院,北京100024

增材制造技术(3D打印)与传统的、对原材料进行切削、组装的加工模式不同,是通过材料累加的原理,增材制造技术直接通过CAD数据制成与之对应的任何复杂CAD形状的三维实体产品。随着航空零部件研制工作日新月异,其设计思路在不断拓宽和自由化,传统工艺的局限性逐渐暴露出来。另外,航空零部件结构越来越复杂,其对轻量化、长寿命、高可靠性、一体化的要求越来越高,使得传统减材制造技术越来越难以满足设计需求。增材制造技术摆脱了模具、加工可达性的束缚,可大幅地提高设计自由度,从而实现由“制造引导设计、制造性优先的设计、经验性的设计”传统理念到“设计引导制造、功能性优先的设计、最优化设计”现代化理念的转变,有助于将设计思想快速转化为实物产品。此外,航空零部件的原材料通常很稀缺和价格昂贵,传统的减材制造方式对原材料的利用率非常低,如某些大型结构件材料的利用率不超过10%。增材制造技术是用材料累加的方式成形,其对材料的利用率非常高,相比减材制造方式大约可以节约50%的原材料。因此,增材制造这种“做加法”的技术颠覆了传统的“做减法”的制造方式,不再利用模具、刀具和工装卡具便可快速且精密地制造出任意复杂形状的零部件,不仅可以大幅度节约原材料,而且可以使设计人员快速实现和验证设计方案,能由传统功能/结构线性累加的设计模式转变为功能结构一体化的设计模式,实现轻量化、长寿命、高可靠性、一体化等要求的“自由制造”要求[1-8]。

专利文献是各专利管理机构(包括各专利局、知识产权局及相关国际或地区组织)在受理、审批、注册专利过程中产生的记述发明创造技术及权利等内容的官方文件及其出版物的总称。专利文献是世界上数量最大的信息源之一,专利信息资源是集法律性、技术性、经济性于一体的复合型战略性资源。世界知识产权组织(WIPO)的统计表明:世界上每年发明创造成果的90%~95%可以在专利文献中查到,而且有80%左右的发明成果仅通过专利文献公开,未在非专利的科技文献中发表过。充分利用专利文献开展专利信息分析,是实现专利情报挖掘和专利信息增值的关键步骤,可以有效配置科技资源,提高技术创新活动的起点和水平,避免盲目性和重复性研究。根据WIPO的调查资料介绍,充分利用专利文献可以缩短60%的科研周期,节约40%的科研经费。

本文结合其他非专利文献信息,通过对航空领域增材制造技术相关专利文献中大量零碎的专利信息进行检索、分析、加工、组合,并采用统计学方法和技巧,对航空领域增材制造技术的整体概况、发展态势、分布状况、竞争格局等内容进行多维度分析,明晰增材制造技术专利现状和技术发展路线图,规避潜在的知识产权侵权风险,为航空领域增材制造技术的发展提供参考借鉴。

1 专利检索

增材制造技术善于利用较少的原材料,加工蜂窝状、大型薄壁件等对几何形状的复杂程度、性能要求较高的航空领域的零部件。鉴于增材制造技术在航空领域的突出优势,世界各国正积极对航空领域的增材制造技术进行广泛的专利布局。当前形势下,对航空领域增材制造技术进行专利分析,有助于掌握世界先进的增材制造关键技术专利技术现状,提升航空领域增材制造技术研制起点,提高航空领域增材制造关键技术产品质量和工艺水平,规避潜在的知识产权风险,为航空领域增材制造的发展提供参考。

当前,航空领域增材制造技术主要的发展方向是金属材料增材制造技术,主要集中在粉末床熔合和定向能量沉积这两大领域。航空领域增材制造技术根据成形方式可以分为:选区激光熔化(SLM)、选区激光烧结(SLS)、电子束选区熔化(EBSM)、激光近净成形(LENS)、电子束熔丝沉积(EBF3)和电弧熔丝沉积(WAAM)等方向[5-13]。

基于航空领域增材制造技术关键词(如增材制造、SLM、SLS、LENS、EBSM、LENS、EBF3和WAAM等),利用德温特(Derwent)专利检索系统和Incopat 全球专利数据库,采用多次迭代、不断取舍、不断完善的检索策略,经过初步筛选、再次筛选和最终筛选,最终得到航空领域增材制造技术的相关专利1226件(合并同族后为436件专利)。

对上述样本数据进行数理统计分析和技术分析,可以得到航空领域增材制造技术各个技术方向的专利态势分析结果。

2 专利申请量和申请人态势分析

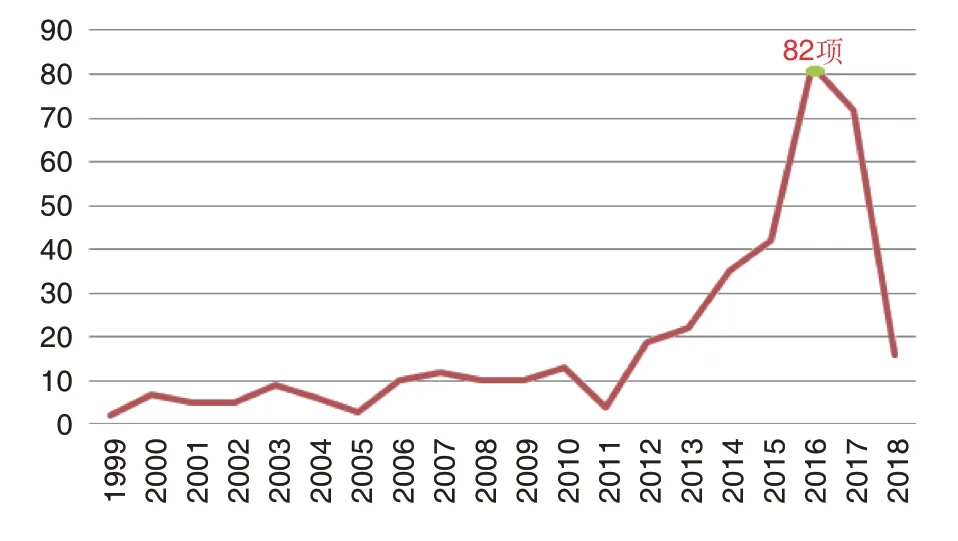

图1 航空领域增材制造技术专利申请量发展趋势图Fig.1 Development trend of patent applications for additive manufacturing technology in aviation field

图1中的申请趋势可以将航空领域增材制造技术分为三个阶段:第一阶段,技术起步期(1999—2005 年);第二阶段,技术发展期(2005—2011 年);第三阶段,快速发展期(2012 年至今)。第一阶段,每年申请的专利数均比较少。第二阶段,在2006 年达到10 项,之后增长较为平稳。第三阶段,在2012 年之后,专利申请的数量得到了大幅度的增长。在2016 年达到了最大值82 项。由于专利公开的滞后性,预计2017年、2018年实际专利申请量高于2016年,保持持续快速增长的趋势。

图2中英国著名的航空发动机公司罗尔斯-罗伊斯公司排在申请人的榜首,专利数量为17件。美国通用电气公司和联合技术公司分别名列第二和第三,其专利数量分别为16件和15件。德国的MTU航空发动机公司、波音公司、霍尼韦尔公司、空客集团在航空增材制造领域也有不俗的表现。国内申请人则以华中科技大学和西安交通大学申请专利最多,其数量分别为9件和8件。通过对比也可以发现,国外专利申请人以产业公司为主,国内专利申请人主要集中在高校。

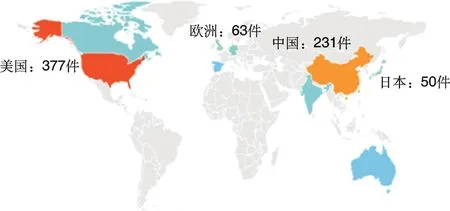

3 专利全球地域布局态势分析

通过分析同族专利数量及其地域分布(见图3),可以发现航空领域增材制造技术专利申请人的地域市场布局策略。对合并同族前的1226篇相关专利进行统计分析得出:世界范围航空领域增材制造技术相关专利主要分布在美国、中国、欧洲(含德国、英国)三个主要国家和地区。其同族专利申请总量为864 件,占全世界同族专利申请总量的70%。其中美国的专利申请以377件雄居榜首,中国的专利申请为231 件位列第二。除了美国、中国、欧洲以外,日本的专利申请数量达到50 件,以上这些国家和地区,代表了航空领域增材制造的最高水平。

图3 航空领域增材制造技术专利申请地域分布图Fig.3 Geographical distribution of patent applications for additive manufacturing in aviation

4 各技术方向专利申请趋势分析

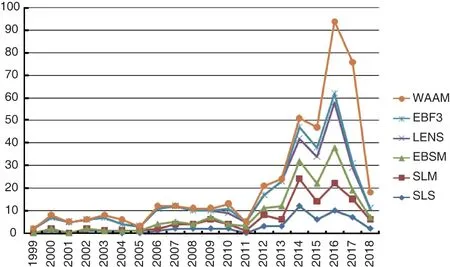

各增材制造技术方向在不同时期、不同应用场景下,存在专利申请量趋势的趋同现象如图4所示。从各增材制造技术方向的专利申请趋势来看,在2011 年之前,各个技术方向的专利申请数量均较少,增长也相对平缓。其中,WAAM、EBF3和LENS技术方向专利申请的增长趋势具有趋同性,EBSM、SLM和SLS技术方向专利申请的增长趋势也具有趋同性,WAAM 的专利申请数量最高,SLS 的专利申请数量最低。

图4 航空增材制造各技术方向专利申请量趋势图Fig.4 Marked chart of patent applications in various fields of aeronautical add-on manufacturing

从2011年开始,各个技术方向的专利申请数量快速增长且差距逐渐拉大。其中,WAAM 的专利申请量增幅最大,其分别在2013 年和2015 年有较大增幅,发展趋势非常强劲;EBF3 和LENS 的专利数量增长次之,二者的增长曲线趋同,发展趋势也较好。EBSM 的专利申请数量增长曲线与EBF3和LENS的专利申请数量增长曲线类似,但鉴于专利申请数量的原始基数较小,EBSM 的专利申请数量的增幅虽然较大,但专利申请数量相对较少;SLM、SLS 的专利申请数量增长相对较慢,专利申请数量也较少。

5 技术类别分布分析

如图5 所示,在 SLM、SLS、EBSM、LENS、EBF3 和WAAM 的各个技术方向中,细分出“材料”“方法”“应用”和“装置”这4个专利技术类别。图中气泡的大小与对应技术领域专利申请量呈正相关。绿色气泡所对应的方法技术类别和紫色气泡所对应的装置技术类别的专利数量较多,二者共占总申请量的50%以上。说明这两个技术类别的技术研发投入较多,技术也比较成熟。其中,“应用”和“材料”的技术分类的专利数量较少,说明该区域还存在一定的技术空白。

图5 航空领域增材制造技术类别分布图Fig.5 Distribution of additional manufacturing technologies in aviation

6 技术路线分析

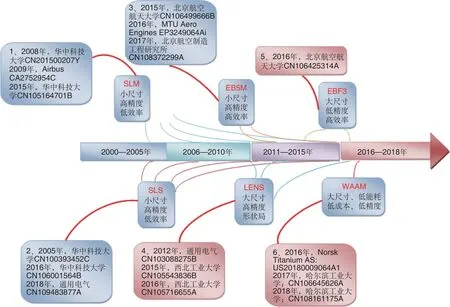

如图6所示,结合技术方向专利增长的趋势分析,对专利文献样本进行全文阅读,筛选出代表航空领域增材制造关键技术路线的相关专利。相关专利的申请时间可以分为4个时间区间:第一阶段:2000—2005年;第二阶段:2006—2010年;第三阶段:2011—2015 年;第四阶段:2016—2018 年。SLM和SLS在第一、第二阶段的专利申请量较为集中。EBSM、LENS 在第二、第三阶段的专利申请量比较集中。EBF3 和WAAM在第四阶段的专利申请量比较集中。

图6 航空领域增材制造技术发展路线图Fig.6 Road map of additional manufacturing technology in aviation

(1)SLM技术方向

SLM技术方向代表性专利为:2008年,华中科技大学申请的金属零件选区激光熔化快速成形设备(CN201300207Y)的专利[14]。2009 年,空中客车集团申请的Support For An Aircraft Structural Component Produced In A Selective Laser Melting Method(CA2732934C)的专利[15]。2015 年,华中科技大学申请的采用选择性激光熔化快速成形技术制备高温钛合金的方法(CN105154701B)的专利[16]。

SLM技术方向的发展特点为:适应于小尺寸的零部件加工,其加工精较高,但加工效率低。从专利增长的趋势来看,SLM 的增长趋势相对缓慢,预期未来一段时间仍会缓慢发展。

(2)SLS技术方向

SLS技术方向代表性专利为:2005年,华中科技大学申请的激光烧结快速成形材料的制备方法(CN100393452C)的专利[17]。2018 年,通用电气公司申请的用于生产增材制造部件(CN109483877A)的专利[18]。

SLS 技术方向的发展特点为:适应于小尺寸的零部件加工,其精度较高,但力学性能较差,效率也很低,有时还需要经过高温重熔。从专利增长的趋势来看,SLS专利增长的趋势相对缓慢,预期未来一段时间,专利申请量较难有所突破。

(3)EBSM技术方向

EBSM技术方向的代表性专利为:2015年北京航空航天大学申请的一种实现电子束选区熔化增材制造金属零部件原位热处理的方法(CN105499566B)专利[19]。2016 年,MTU Aero Engines AG 申请的Additive Manufacture Of High Temperature Components From Tial(EP3249064A1)的专利[20]。 2017 年1月,北京航空制造技术研究院申请的一种低应力电子束快速成形装置及成形方法(CN108372299A)的专利[21]。

EBSM 技术方向的发展特点为:适应于小尺寸的零部件加工,加工精度非常高,加工效率也非常高,可适用于多种材料。从专利增长的趋势来看,虽然目前专利申请数量不高,但专利申请增长的速度较快,预期未来一段时间,专利申请速度会持续走高。

(4)LENS技术方向

LENS技术方向代表性专利为:2002年,北京航空航天大学提出的激光近净成形的工艺原理和相关装置(CN1180901C)[22]和用于激光近净成形的金属硅材料(CN02129176)的专利[23]。2003年,北京航空航天大学提出的激光近净成形的高效冷却方法(CN03119343)的专利[24]。

LENS技术方向发展特点为:适应于大尺寸的零部件加工,加工精度非常高,加工效率很高,但生产的零件形状受到局限,不能生产复杂形状的零件。从专利增长的趋势来看,LENS的发展态势较佳,预期未来一段时间专利申请数量会有很大的上升空间。

(5)EBF3技术方向

EBF3技术方向代表性专利为:2016年11月,北京航空航天大学申请的一种带筋钛合金曲率构件的组合制造方法(CN106425314A)的专利[25]。2016 年 12 月,北京航空制造技术研究院申请的一种实现梯度材料制备的电子束熔丝增材制造装置及方法(CN108372355A)的专利[26]。

EBF3技术方向发展特点为:适应于大尺寸的零部件加工,加工速度快,但加工精度稍低。由于适用于大尺寸的零部件加工,从专利增长的趋势来看,EBF3 的发展态势较佳,预期未来一段时间,专利申请速度仍会较快增加。

(6)WAAM技术方向

WAAM 技术方向的代表性专利为:2016 年 12 月,北京航空航天大学申请的一种电弧填丝增材制造方法及装置(CN106735730A)的专利[27]。2017年2月,哈尔滨工业大学申请的用于电弧增材制造熔敷道尺寸无滞后实时检测装置及实时检测方法(CN106643525A)的专利[28]。

WAAM技术方向的发展特点为:适应于大尺寸的零部件加工,能耗较低、加工效率较高,但加工精度较低。

WAAM 技术由于适应于大尺寸的零部件加工、低能耗、低成本、速度快,可以生产大型钛合金结构件(可以用于C919机头主风挡的双曲面窗框等)等优点,目前,该技术的发展态势较佳。在日益注重环保的时代,预期未来一段时间,WAAM发展前景较佳,专利申请量仍会有所突破。

(7)技术发展趋势预测

目前,大型整体钛合金关键结构件成形制造技术,被国内外公认为飞机研制与生产的核心关键制造技术之一,增材制造技术适宜于制造大型整体钛合金关键结构件。此外,可预测适用大尺寸、高精度、高效率、低能耗、低成本将会成为航空领域增材制造未来技术发展的趋势。

7 专利布局建议

航空领域增材制造是一项跨学科的复杂技术,横跨了飞机设计与制造、机电控制、信息技术、数字建模、材料科学与化工等多个学科领域。近些年来,尤其是2013 年之后,随着增材制造技术研究的深入及增材制造材料成本的下降,增材制造技术开始蓬勃发展。目前,我国国内航空领域增材制造起步稍晚,相比于世界领先水平尚存差距,建议从如下几个方面开展相应研究工作和做好专利布局。

(1)加强人才队伍建设

首先需要加强人才队伍建设,稳定、补充和培养技术人才队伍。目前我国增材制造技术还没有专门的学科设置,从事增材制造技术的人员大部分是相近专业的转行人员,完成满足增材制造技术设计、制造、后处理、检验检测等的标准要求还存在一定差距,因此,人才队伍建设是增材制造技术研究、成果转化推广并工程化发展的首要任务。

(2)加快技术研发投入

纵观全球增材制造产业的发展,国外航空强国保持着较强的技术优势。我国的航空领域增材制造技术还存在着短板,电子束选区熔化和电子束熔丝沉积两个技术方向相关基础技术、应用场景、产业发展有待加强。增材制造的“应用”和“材料”技术类别还存在较多技术空白,亟须加大投入予以突破。

针对大尺寸零件的迫切加工需求,在LENS、EBF3 和WAAM等技术方向仍需要突破技术瓶颈,以减少成形零件内部应力,减少形变,提高零件加工的精度、提高制造效率,应加快这些领域的研发投入。

(3)加强创新成果的知识产权保护

我国增材制造领域的知识产权保护要向全球领军企业学习。例如,全球最大增材制造商Stratasys 的年总营收45亿人民币左右,其申请专利1600 余件,而代表我国增材制造最高水准的北京航空航天大学王华明团队申请专利不足30 件,西北工业大学黄卫东团队申请专利60 余件,华中科技大学张海鸥团队申请专利50余件;西安铂力特公司申请专利220余件,国内专利申请数量远远落后。

上述可知,我国在增材制造某些领域(包括航空以外的技术领域)水平较强,而我国的专利保护相对不足,我国应当加强创新成果的知识产权保护,运用专利布局等形式将成果进行保护。

(4)适时构建增材制造产业联盟

当前,中国航空领域增材制造相关专利有相当一部分集中在高校或科研机构,这说明航空领域增材制造技术以研究为主,距离技术商品化尚有一定的距离。高校或科研机构具有良好的技术积累、人力资源优势等,因此企业在发展增材制造时应与高校或科研机构联合,提高技术研发能力,加强专利申请质量,同时可以节约研发投入,实现资源互补,最终实现共赢。

(5)跟踪主要竞争对手专利申请动向

跟踪主要竞争对手的专利申请动向,不仅可以及时、精确了解当前增材制造技术的研发现状和态势,防止重复研究和规避专利侵权风险,还可以在现有技术的基础上,主动进行创新性研究,紧随或者引领增材制造技术的发展潮流。

8 结束语

增材制造技术在航空领域有广阔的发展和应用前景,对制造业研制模式转型具有重大意义。针对航空技术发展呈现的大型整体化、构型拓扑化、梯度复合化、结构功能一体化等特征,需要开展适应增材制造技术工艺特征的结构创新设计与后续系列考核等科研工作;同时要充分利用增材制造技术相关专利文献,通过开展相关专利检索和分析,获得有效专利信息,用于辅助科研开发、技术创新、技术预测,避免盲目性和重复性研究,有利于航空领域增材制造技术发展和相应技术成熟度提升,助力航空制造业发展。