激光熔凝对铝锂合金铜偏析行为与腐蚀性能的影响研究

雷晓维,薛博钰,穆耶赛尔·提,王楠

1.西北工业大学,陕西 西安 710072

2.陕西理工大学 材料科学与工程学院,陕西 汉中 723001

结构轻量化是航空材料研究的重要方向。铝锂合金是一类含有Al、Li、Cu、Mg等合金元素的新型铝合金,作为最轻的金属元素,Li的加入可带来较为显著的减重效果,因而铝锂合金是近些年来重点发展的一类航空结构材料[1,2]。铝锂合金结构进一步减重的主要思路是改铆接为焊接[3],其中激光焊接是重点发展方向之一[4-6]。

激光焊接涉及合金的熔化和快速凝固过程,因而有发生元素偏析的可能。2098 铝锂合金中Cu 元素的溶质平衡分配系数k=0.17,在凝固过程中Cu 原子会向晶界偏析[7-9]。由于Cu 是2098 铝锂合金的主要合金元素,Cu 偏析势必对铝锂合金的服役性能带来影响,特别是考虑到Cu 与Al-Li基体之间腐蚀电位差异,使得Cu偏析情形下焊缝的耐腐蚀性能存在风险。针对焊缝Cu 偏析问题,Whitaker[10]等开展了一些早期工作,报道了焊缝枝晶内部贫Cu 而枝晶界富Cu 的现象,但是并没有对Cu 偏析程度进行定量研究。近期,Ning 等[11]发现 Al-3.9wt.%(质量分数)Cu-1.4wt.%Li 合金激光焊缝存在显著的晶界偏析现象,柱状晶内部的Cu含量仅为0.70at.%(原子百分数),而晶界处的Cu 含量达16.19 at.%。参考文献[4]在2060/2099铝锂合金焊缝的胞状晶界也报道了Cu偏析现象,Cu元素呈网状分布,晶界处Cu含量高达53.48 wt.%。综上可见,虽然铝锂合金焊缝的Cu偏析现象已有一些报道,但是鲜有文献针对焊缝不同部位的Cu偏析程度及其对焊缝耐蚀性能的影响进行系统研究。

本文采用激光熔凝方法,研究2098铝锂合金激光熔凝组织的微观形貌及不同的组织形态分布特征,分析激光熔凝组织不同区域的晶界Cu偏析特征,并通过改变激光扫描速度研究不同焊接速度对组织及Cu 偏析的影响规律。采用腐蚀浸泡方法,分析激光熔凝组织的腐蚀性能,并与Cu偏析程度的分布规律建立机理联系。本研究将为铝锂合金激光焊接技术的发展提供有价值的参考。

1 试验材料与方法

本研究所使用的材料为2098 铝锂合金板材,厚度4mm,其化学成分见表1。

激光熔凝试验在NCLT-DIODE 1000W 型半导体光纤激光器上进行。试验前采用800#SiC 砂纸打磨试样,使用乙醇清洗后冷风吹干。激光功率为1000W,分别以5mm/s、10mm/s、15mm/s、20mm/s 的速度进行扫描,试验过程中采用25L/min流速的氩气进行气氛保护。

表1 2098铝锂合金的化学成分(wt.%)Table 1 Chemical composition of 2098 Al-Li alloy(wt.%)

激光熔凝试样的熔池示意图如图1 所示,本研究重点关注上表面的组织特征和腐蚀行为,这是因为焊接结构在服役中主要是上表面与腐蚀环境接触发生作用。使用Zeiss Sirion 200 型金相显微镜观察试样的上表面金相组织,TESCANVEGA3型扫描电镜进行微观组织形貌与成分分析。采用EXCO 溶液浸泡,研究铝锂合金激光熔凝组织上表面的腐蚀性能,EXCO 溶液组成为4mol/L NaCl、0.5 mol/L KNO3、0.1mol/L HNO3,浸泡时间6h。

2 试验结果与分析

2.1 组织形貌

图1 铝锂合金试样激光熔凝熔池示意图Fig.1 Schematic of the melting pool of laser remelted Al-Li alloy

采用4 种激光扫描速度获得的激光熔凝组织上表面,如图2 所示。可以看出,熔池的上表面可以对称地分为三个区域:熔池中心(Center)、柱状晶区(Columnar Dendrite Zone, CDZ)和熔池边缘(Edge)。随着激光扫描速度的增大,熔池的整体宽度逐渐减小。这是不同扫速下热输入大小不同所致的结果。柱状晶区的形态是激光熔凝组织的典型特征,即枝晶由熔池边缘产生并逐渐向熔池中心热源移动的方向生长形成的形态。熔池中心区域沿激光扫描方向的条带形状组织,其宽度受到激光扫描速度的影响。激光扫速为5mm/s 时,熔凝组织熔池中心宽度最大值约为320μm,扫速增大至20mm/s 时,熔凝组织熔池中心宽度最大值为46μm,可见随着激光扫描速度增大,熔池中心面积逐渐变窄。此外,图2(a)中有较多气孔缺陷,图2(b)中也有少量小的气孔。气孔的出现与激光熔凝过程中水蒸气中的氢有关[6],激光扫速较低时,熔凝组织会获得更大的热输入,而且熔化—凝固这一过程持续的时间更长,易导致更多气孔缺陷的出现。

图2 不同扫描速度条件下2098铝锂合金的上表面组织Fig.2 Top surface microstructures of 2098 Al-Li alloy under various laser scanning speeds

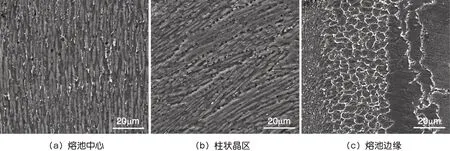

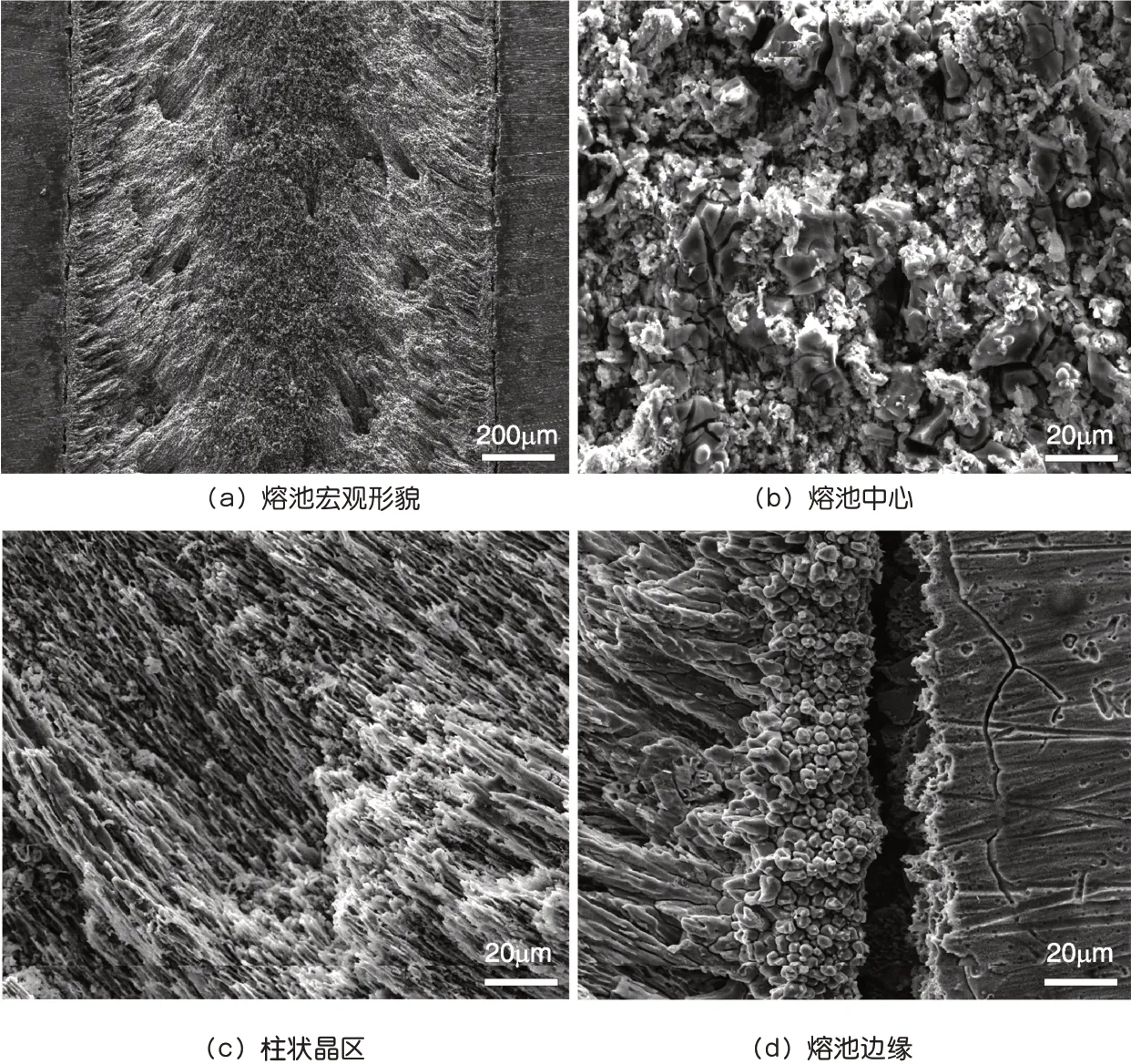

为了更详细地研究激光熔凝组织上表面形貌,选取激光扫速为5mm/s 试样为代表,使用扫描电镜观察上表面三个区域的微观特征,如图3 所示。熔池中心为沿激光扫描方向(轴向)生长的柱状晶组织,柱状晶宽度为2~5μm,轴向长度十几到数十微米。图3(b)为柱状晶区(CDZ 区),柱状晶斜向生长,指向激光热源方向,较熔池中心的晶粒更为细长。图3(c)中熔池边缘的组织显著不同,沿轴向存在一层宽度40~50μm 的等轴晶层,晶粒直径为8~10μm,大约有5层等轴晶粒分布在熔池边缘。仔细观察三幅图中的晶界部位,均可以明显观察到白色的条带状组织,经能谱分析主要为晶界Cu元素偏析形成的组织。由于偏析Cu会与Al合金基体之间形成腐蚀微电池[12],对焊接接头的腐蚀性能带来不利影响,因此,本研究将对上述三种区域的Cu 偏析程度进行系统研究。

图3 扫描速度5mm/s试样上表面SEM形貌Fig.3 SEM microstructures of top surface under laser scanning speed of 5mm/s

2.2 Cu偏析程度分析

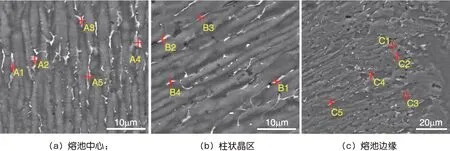

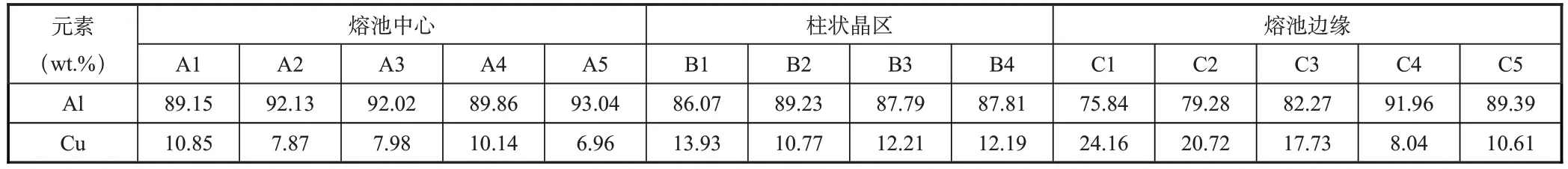

对激光扫速5mm/s试样的熔池中心、柱状晶区(CDZ)、熔池边缘三个区域的晶界析出Cu 元素的含量进行能谱分析,结果如图4 所示,每个区域随机选取4~6 个测试点进行分析,能谱分析结果见表2。可以看到,熔池中心的晶界Cu含量在7%~11%之间。柱状晶区Cu偏析程度稍高为10%~14%。图4(c)熔池边缘在熔合线部位分析了C1、C2、C3 三个点,其晶界Cu 平均含量为20.87%,点C4 和点C5 为靠近熔池边缘的柱状晶区,其结果仅作为对比,Cu 偏析程度明显低于熔池边缘。

图4 扫描速度5mm/s试样上表面EDS分析Fig.4 EDS analyses of the top surface under laser scanning speed of 5mm/s

表2 扫描速度5mm/s试样上表面EDS分析结果Table 2 EDS analysis result of the top surface under laser scanning speed of 5mm/s

图5 是激光扫速为10mm/s 时上表面不同区域的能谱分析结果,元素含量见表3。熔池中心的晶界Cu 含量在4.5%~9%之间,柱状晶区Cu 偏析程度稍高在7%~12%之间。熔池边缘在熔合线部位分析了C1、C2、C3、C4四个点,其晶界Cu 含量在13%~22%之间;点C5 和点C6 为靠近熔池边缘内侧的柱状晶界,Cu 含量分别为6.87%、8.10%,Cu偏析程度低于熔池边缘,与图5(b)中柱状晶区的晶界Cu含量相近。

图5 扫描速度10mm/s试样上表面EDS分析Fig.5 EDS analyses of the top surface under laser scanning speed of 10mm/s

表3 扫描速度10mm/s试样上表面EDS分析结果Table 3 EDS analysis result of the top surface under laser scanning speed of 10mm/s

图6 是激光扫速为15mm/s 时的能谱分析结果,元素含量见表4。熔池中心的晶界Cu 含量在3%~6%之间,柱状晶区Cu 偏析程度稍高,Cu 含量为4.01%~8.32%之间。熔池边缘在熔合线附近分析了C1~C4 四个点,晶界Cu 含量在6.55%~15.76%之间;图6(c)中的能谱分析点C5 为靠近内侧的柱状晶晶界,晶界Cu 含量为4.35%,低于熔池边缘,符合图6(b)中柱状晶区的晶界Cu 含量范围。

图6 扫描速度15mm/s试样上表面EDS分析Fig.6 EDS analyses of the top surface under laser scanning speed of 15mm/s

表4 扫描速度15mm/s试样上表面EDS分析结果Table 4 EDS analysis result of the top surface under laser scanning speed of 15mm/s

图7是激光扫速为20mm/s时的能谱分析结果,元素含量见表5。可以看到,熔池中心的晶界Cu 含量在3.25%~8.76%之间,柱状晶区Cu 偏析程度稍高在3%~10%之间。熔池边缘分析了C1~C5五个点,其晶界Cu含量为6%~14%。

图7 扫描速度20mm/s试样上表面EDS分析Fig.7 EDS analyses of the top surface under laser scanning speed of 20mm/s

表5 扫描速度20mm/s试样上表面EDS分析结果Table 5 EDS analysis result of the top surface under laser scanning speed of 20mm/s

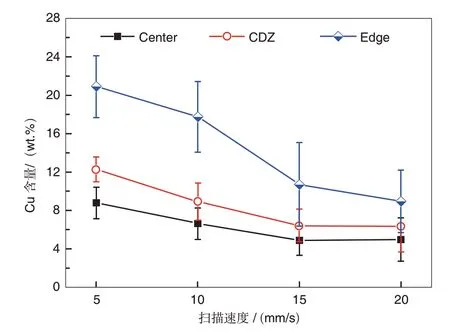

为了系统对比熔池中心、柱状晶区、熔池边缘三个区域的Cu 偏析程度,将不同激光扫速下的晶界Cu 含量求平均值及标准差,结果如图8所示。据表1可知,铝锂合金的Cu质量分数为3.71%,熔池中心、柱状晶区、熔池边缘三个区域的晶界Cu含量均高于基体,说明的确发生了较为明显的晶界偏析。熔池边缘的Cu 偏析最为显著,柱状晶区的Cu偏析量居中,熔池中心的Cu偏析量最低,即Cu的偏析程度由熔池边缘向熔池中心逐渐降低。随着扫描速度的增加,各区域的晶界Cu 偏析量逐渐降低。其中,熔池边缘的Cu偏析量降低幅度最为显著,Cu偏析量平均值由扫速5mm/s时的20.87%降至扫速20mm/s时的8.96%。

熔池边缘向熔池中心Cu的偏析程度逐渐降低,是因为熔池不同部位的冷却速度不同,熔池边缘冷速最慢,由熔池边缘向熔池中心过渡冷却速度逐渐增大。由于Cu 偏析过程中,Cu原子从Al基体的过饱和固溶体中析出并扩散至晶界,温度是这一过程的重要驱动力,那么慢的冷却速度必然导致Cu 原子有更长的时间向晶界偏析,因此熔池边缘的Cu 偏析程度更为显著。不难理解,当激光扫描速度提高时,熔池的冷却速度也会随之增大,所以会使得各区域的晶界Cu偏析量逐渐降低。

2.3 腐蚀浸泡分析

图8 扫描速度对Cu偏析影响的统计结果Fig.8 Statistic result for the effect of laser scanning speed on Cu segregation

为了探讨激光焊接所致的铜偏析对铝锂合金局部腐蚀行为的影响,选取激光扫速5mm/s试样,采用EXCO溶液浸泡6h 后表征其上表面腐蚀形貌如图9 所示。图9(a)与图9(d)可观察到母材的腐蚀轻微,磨痕仍清晰可见,熔池边缘熔合线部位的腐蚀最为严重,使得熔池与基体几乎完全脱离。图9(c)的柱状晶区也发生了较为严重的腐蚀,许多区域的组织发生剥离,产生大的腐蚀坑(这一特征在图9(a)中可以明显观察到)。与柱状晶区相比,图9(b)熔池中心的腐蚀较弱,且表层有较多的腐蚀产物覆盖,对基体有一定的保护作用。由腐蚀浸泡的结果可以看出,腐蚀程度顺序为熔池边缘>柱状晶区>熔池中心,这一规律与Cu偏析程度的顺序一致,故可推测Cu偏析与腐蚀程度之间存在内在联系。

图10为激光扫速20mm/s试样在EXCO溶液中浸泡6h的腐蚀形貌。熔池中心、柱状晶区、熔池边缘的腐蚀形貌与5mm/s试样相似,但20mm/s试样的腐蚀程度更轻。熔池中心能够观察到沿激光扫描方向的柱状晶,无明显的腐蚀产物覆盖。熔池边缘可观察到等轴晶腐蚀后的形态,熔合线部位也同样产生了沿纵深方向的腐蚀,使母材与熔池分离,但熔合线部位的腐蚀程度低于5mm/s试样(见图9(d))。根据图8 可知,随着激光扫描速度的增加,各区域的晶界Cu偏析量逐渐降低。由此推断,20mm/s试样在熔合线部位的Cu 偏析程度低于5mm/s 试样,是其腐蚀程度较低的原因,即Cu偏析加剧铝锂合金激光熔凝组织的腐蚀。

图9 扫描速度5mm/s试样在EXCO溶液中浸泡6h后的腐蚀形貌Fig.9 Corrosion morphologies after immersion in EXCO solution for 6h for specimen with a laser scanning speed of 5mm/s

为从机理方面探讨Cu 偏析对铝锂合金腐蚀溶解过程的影响,采用能谱表征枝晶界Cu偏析部位腐蚀后的成分特征,如图11 所示。选取图11(a)中的局部进行放大,形貌如图11(b)所示,采用能谱线扫描分析两个枝晶及跨过枝晶界区域的化学成分,得到Cu 和Al 的含量变化曲线如图11(c)和图11(d)所示。在枝晶界附近Cu 含量出现明显的峰值,而在峰值对应位置的两侧枝晶基体都发生了较为明显的腐蚀。这一特征表明偏析Cu 促进了相邻Al 基体的腐蚀,推测是由于Al比Cu电化学位更负,Al/Cu之间形成腐蚀微电池,使得Cu周围的Al基体优先溶解[12]。由此不难理解,Cu偏析程度越高,激光熔凝组织的腐蚀越严重,这一结论与图9、图10揭示的腐蚀规律相吻合。

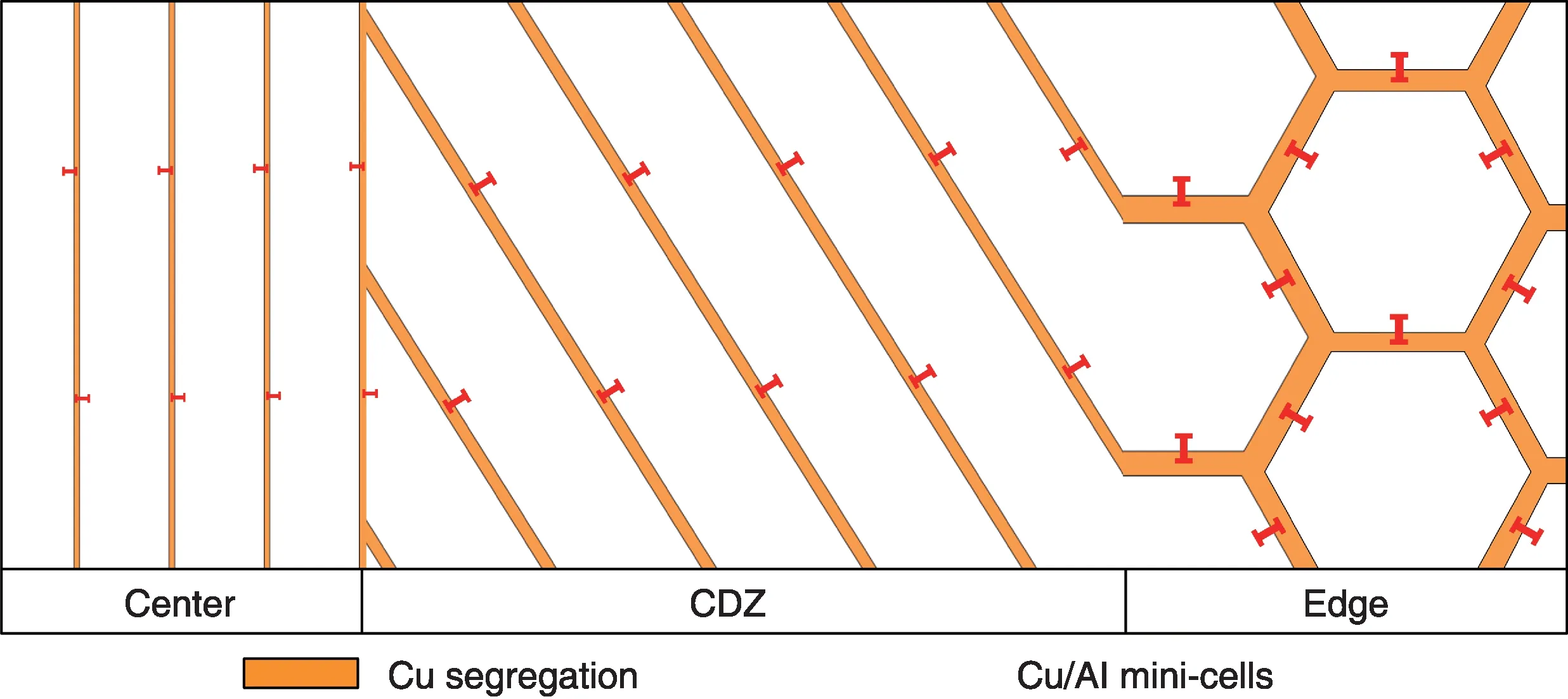

基于以上的试验结果,可采用图12所示的示意图进行机理解释。图12用简化的晶粒形态描述了激光熔凝组织的熔池中心、柱状晶区、熔池边缘的特征,其中黄色的区域代表晶界Cu偏析。偏析Cu与合金基体之间的“I”形符号代表由于Cu与Al合金基体之间的电化学位差所致的腐蚀微电池,其中Al作为阳极发生腐蚀溶解,Cu作为阴极受到保护。对熔池边缘而言,在腐蚀浸泡初期Al合金基体晶粒从Al/Cu界面处逐步发生溶解,随着腐蚀进一步发展铝合金基体晶粒与周围组织剥离,导致熔池边缘的组织腐蚀快速向纵深方向发展,最后产生图9(d)与图10(d)中熔合线部位的缝隙。与之相比,柱状晶区和熔池中心的Cu偏析程度较低,上述腐蚀微电池的作用较弱,腐蚀不如熔池边缘严重。

3 结论

通过分析,可以得出以下结论:

(1)2098 铝锂合金激光熔凝组织上表面可以对称分为三个区域:熔池中心的柱状晶区、熔池边缘的等轴晶区、介于熔池中心和熔池边缘之间的柱状晶区(CDZ)。增大激光扫速,熔池变窄但三个区域的组织无显著变化。

图10 扫描速度20mm/s试样在EXCO溶液中浸泡6h后的腐蚀形貌Fig.10 Corrosion morphologies after immersion in EXCO solution for 6h for specimen with a laser scanning speed of 20mm/s

图11 扫描速度20mm/s试样在EXCO溶液中浸泡6h后的腐蚀表面EDS分析Fig.11 EDS characterization of corrosion surface after immersion in EXCO solution for 6h for specimen with a laser scanning speed of 20mm/s

图12 铜偏析对铝锂合金腐蚀行为的影响机理图Fig.12 Schematic for the effect of Cu segregation on corrosion behavior of Al-Li alloy

(2)由熔池心部到熔池边缘,晶界Cu 偏析程度逐渐升高。低的激光扫速下Cu偏析更为显著。激光扫速为5mm/s时,熔池边缘的晶界Cu 质量分数约可达21%,熔池心部的晶界Cu含量约为9%,均高于母材3.71%的Cu含量。

(3)在EXCO 溶液中,熔池的腐蚀程度顺序为:熔池边缘>CDZ区>熔池心部。熔池的抗腐蚀能力随Cu偏析程度的增大而降低,可能是偏析Cu 与Al 合金基体之间形成的腐蚀微电池所致。