某现浇连续箱梁桥裂缝原因及加固技术分析

杨杰平

(湖南常德路桥集团有限公司, 湖南 常德 415100)

服役多年的桥梁在设计、施工、环境等因素耦合作用下会产生结构开裂、表面剥落等病害,影响结构的正常使用,甚至降低结构的极限承载力。由于桥型的多样性、病害的复杂性,很难找到通用的加固方案,因而旧桥加固具有灵活、多变的特征。下面以某现浇连续梁桥为例,分析桥梁裂缝产生原因,探讨桥梁加固处理技术。

1 工程概况

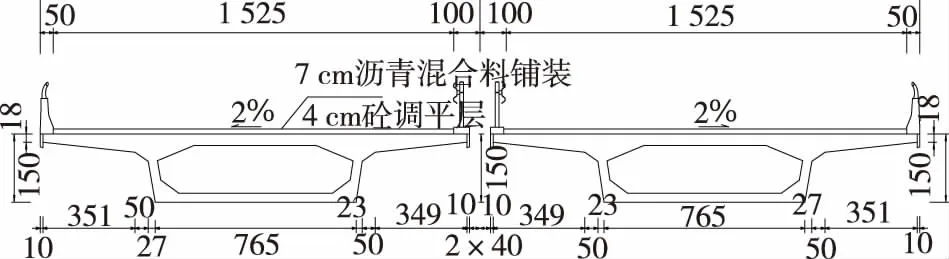

某分离式桥跨径组合为11 m×30 m,上部结构采用现浇预应力砼连续箱梁,箱梁截面为单箱单室,底板设置与桥面一致的横坡。箱梁高1.5 m,顶板宽16.15 m、底板宽7.65 m,跨中截面顶板厚25 cm、底板厚20 cm。箱梁标准横断面见图1。

图1 箱梁标准横断面示意图(单位:cm)

该桥左幅桥实测基频与理论频率相比偏小,部分裂缝宽度超限,部分裂缝修补后有继续延伸趋势,少量裂缝修补后重新开裂(见表1)。对第11跨左幅桥右侧腹板与梗斜连接处纵向裂缝进行钻芯取样及内窥镜确认,左幅桥右侧腹板与梗斜连接处纵向裂缝长8.9 m(接近跨长的1/3),缝宽0.7 mm,贯穿整个腹板厚度。虽然短期内不会直接发生桥梁垮塌等次生灾害,但持续的汽车冲击会加剧裂缝的发展,降低桥梁的整体刚度,影响行车舒适性。若裂缝持续发展,可能使钢筋与砼之间的粘结性能进一步损坏,造成腹板竖向箍筋疲劳破坏。在极限情况下,钢筋可能屈服,导致梁体错位。最终评定主梁的技术状况为四类,主梁结构承载能力有明显下降趋势,已不能满足正常使用功能,必须进行维修加固。

表1 裂缝病害分布 条

注:括号内、外数字分别表示新发现裂缝数量及裂缝总数量。

2 裂缝成因分析

2.1 腹板纵向裂缝

2.1.1 裂缝分布

裂缝位于承托与腹板外侧交接处,沿着纵向延伸,基本分布于1/4跨~3/4跨(见图2)。该类裂缝共计10条,第11跨和第10跨右幅7条,第3跨和第8跨3条。其中第11跨左幅裂缝长度达8.9 m,宽度0.7 mm,深度方向在检测位置贯穿腹板。根据检测报告,该类裂缝仍未稳定,依然在发展中。

图2 箱梁腹板与倒角交界面箱外裂缝

2016年10月,第11跨箱梁开孔后进入箱内检测,发现箱内对应位置存在裂缝且更严重(见图3)。

图3 箱梁腹板与倒角交界面箱内裂缝

2.1.2 成因分析

根据桥梁施工及监理日志,该桥第10跨、11跨箱梁竖向分2次浇筑,第一次浇筑底板及腹板,第二次浇筑顶板,倒角与腹板交界面为2次浇筑的分界面,第11跨右幅2次浇筑的时间间隔为6 d。由于交界面处理不严格导致新旧砼未能有效粘结,砼材料收缩、徐变等特性促使该位置产生的裂缝加速扩展。此外,该桥结构设计参数中,底板宽度偏小,翼缘宽度较大,易导致腹板结构的抗弯刚度和承载能力不足,在后期运营过程中,箱梁产生的挠度及行车振动会加剧裂缝的发展。

综合分析,该裂缝主要由施工不严格及设计不合理等因素引起,后期砼收缩徐变、运营期间箱梁的下挠及行车振动加剧了裂缝的发展。

2.2 底板横向裂缝

2.2.1 裂缝分布

箱梁底板上横向裂缝共计158条,每跨都有分布,多分布在1/4跨~3/4跨。其中新发现裂缝50条(集中在第5、6、7、8、10、11跨),经过修补的裂缝86条,修补后重新开裂的裂缝2条,修补后继续延伸的裂缝20条。

2.2.2 成因分析

该桥梁高偏小、底板厚度也偏小,导致其结构承载能力下降。同时该桥平均每天约有2.5万辆车辆通过,其中违章超载的车辆高达3 000余辆,桥梁处于超负荷运营状态。箱梁底板在超载作用下产生弯曲变形,砼纵向拉应力超过其抗拉强度,致使箱梁底板出现横向裂缝。这种裂缝属于典型的受力裂缝。其他可能原因还包括设计、施工及材料等,设计理念、理论的不完善,施工方法及工艺的不成熟等均有可能导致箱梁出现受力裂缝。

2.3 施工垂直接缝

在距离支座6 m处箱梁普遍存在环形裂缝,部分裂缝延伸贯通底板、腹板、翼缘板。该桥分11个梁段现场浇筑,施工节段接缝距离支座6 m。据此判断该裂缝主要是由施工时节段接缝处理不当、前后节段砼材料特性差异所引起。

该接缝处同时为箱梁预应力钢束张拉及锚固、接长部位,一旦开裂对箱梁耐久性甚至受力影响较大。且部分裂缝已延伸至翼缘板,需在箱梁开孔后详细检测箱梁内部尤其顶板有无裂缝扩展迹象。

2.4 刚度退化

正常运营条件下,该桥最大实测动挠度出现在第11跨左幅,最大值为5.723 mm;最大实测冲击系数也出现在第11跨左幅,最大值为1.321,大于理论基频算出的冲击系数1.189;第11跨左幅桥基频实测值为2.95 Hz,小于理论值3.11 Hz。表明该桥整体刚度存在一定退化。

刚度是箱梁的重要力学指标,在一定程度上反映其整体性及承载能力。第11跨裂缝开展较严重,且裂缝依然处于发展中,是引起箱梁刚度下降的主要原因,已严重影响箱梁的应力状态和动力特性。

3 加固技术

3.1 砼裂缝及缺陷处理

维修加固前对全桥裂缝进行普查,对裂缝分布及长度、宽度、深度等进行复核,绘制详细的裂缝分布图以便统计工程数量、进行分类处理。对宽度≥0.15 mm的裂缝,作压力灌浆处理;对宽度<0.15 mm的裂缝,作表面封闭处理;箱梁底板粘贴碳纤维布的区域内,宽度<0.15 mm的裂缝不作处理。

对于砼表面缺陷,采用聚合物砂浆修补;对于钢筋及预埋板外露,先进行表面除锈,涂刷阻锈剂后采用聚合物砂浆修补。

3.2 箱梁腹板纵向裂缝处理

该桥第11跨纵向裂缝开展较严重,长度达8.9 m,且开孔部位贯穿腹板。荷载试验表明第11跨存在明显的刚度降低,箱内检测发现箱内病害比箱外更严重。综合考虑第11跨现状,主要针对第10跨、11跨(第9#~11#墩间跨)箱梁腹板纵向裂缝进行加固处理。处理措施:对腹板纵向裂缝进行压力灌浆处理;在腹板内外侧对称粘贴加劲钢板(见图4)。

图4 腹板内外侧粘贴加劲钢板横断面(单位:cm)

加劲钢板采用Q345B级,粘贴钢板宽度为200 mm,厚度为8 mm。为适应箱内倒角,钢板采用熔透对接焊,加劲钢板条与粘贴钢板焊接为整体后进行粘贴施工。钢板粘贴采用压力灌注法。

钻孔前探测箱梁内预应力钢束及主筋位置,植入螺杆的位置根据实际情况进行适当调整以避开箱梁内预应力钢束及主筋,保证钻孔成功率。砼基体内孔位钻制完毕、检验合格后,根据砼基体上实际孔位放样粘贴钢板中的孔位,并保证孔位精确对应。

植入钢螺杆采用Q345级,直径12 mm,植入深度为120 mm。钢板粘贴完毕后,对箱梁腹板纵向裂缝进行压力灌浆处理;对粘贴钢板外露面进行防腐涂装,涂装防护体系见表2。

表2 钢结构涂装防护体系

3.3 箱梁底板开制进人孔

为满足加固需要,在第11跨、第10跨左右幅箱梁底板开制进人孔,合计4个。进人孔距离墩中心6.2 m(和施工节段接缝对称),开孔直径80 cm。开孔前,在开孔位置粘贴钢板进行预加固,钢板采用Q345B,钢板厚度为8 mm。

3.4 箱梁底板横向裂缝处理

箱梁底板横向裂缝采用粘贴碳纤维布进行加固处理,在底板砼缺陷及裂缝处理完毕后进行。碳纤维布粘贴完成并检验合格后对其表面进行防护涂装,防护体系见表3。

表3 碳纤维布表面防护体系

3.5 节段接缝处理

该桥采用分段满堂支架现浇施工,在距离墩中心6 m处设置节段接缝。接缝处普遍存在开裂现象,部分裂缝已贯通底板、腹板、翼缘板。该节段接缝为预应力钢束锚固及连接位置,对结构安全影响较大。在接缝处开U形槽填充水泥基渗透结晶型防水材料,槽宽20 mm,深20 mm,骑缝开制(见图5)。填塞水泥基渗透结晶型防水材料后进行养护,养护时间不少于72 h。

图5 施工节段接缝处理示意图(单位:mm)

3.6 砼表面防护涂装

该桥所在地区大气腐蚀环境为中腐蚀(Ⅱ),砼涂装防护体系按长效型设计,防护年限为20年。

4 结语

针对连续梁桥腹板通长贯穿裂缝、节段施工接缝等典型病害,根据其产生原因提出有针对性的加固措施:对砼表面缺陷采用聚合物砂浆修补;对钢筋及预埋板外露,先进行表面除锈,涂刷阻锈剂后采用聚合物砂浆修补;对腹板纵向裂缝进行压力灌浆处理,腹板内外侧对称粘贴加劲钢板;对箱梁底板横向裂缝采用粘贴碳纤维布进行加固处理;节段接缝处开U形槽填充水泥基渗透结晶型防水材料处理。